长轴类锻件也是广泛应用的锻件种类,其成形工序设计和模具结构设计远比轴对称锻模复杂,因此开发长轴类锻模的CAD/CAM系统的难度更大。目前在许多通用商品化CAD/CAM软件上二次开发的长轴类锻模的CAD/CAM系统仅限于特定产品和特定场合的应用,锻模CAD/CAM系统的发展方向是成组技术和模具标准化技术的进一步贯彻执行,以及CAE技术和人工智能技术的深入应用。

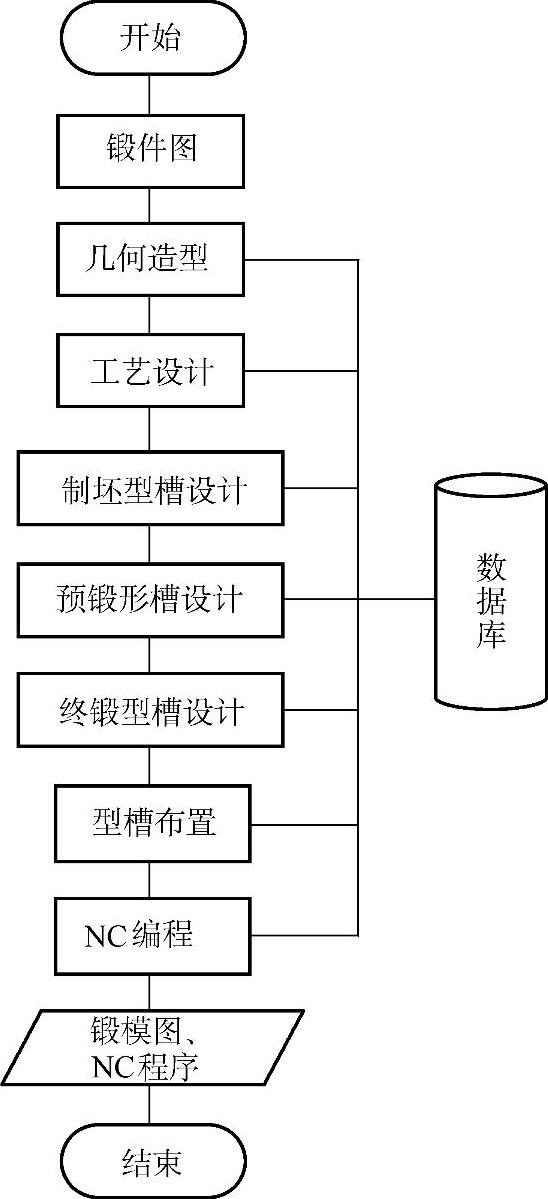

长轴类锻件一般几何形状、成形工艺、模具的设计制造都较为复杂。传统的手工绘图及二维CAD不仅绘图效率较低,而且对于有复杂曲面的制品形状表达几乎是无能为力。近些年来,随着科学技术的进步和计算机技术的飞速发展,传统工业企业因为得到了模具的CAD/CAM一体化等新技术的支持获得了强劲的发展动力,而且也有利于产品质量和加工效率的提高。如图9-3-27所示为一锤上轴类锻模CAD/CAM系统的结构框图,系统由几何构型、工艺设计、制坯型槽设计、预锻型槽设计、终锻型槽设计、型槽布置和NC自动编程等部分组成。

图9-3-27 长轴类锻件锻模CAD/CAM系统的结构框图

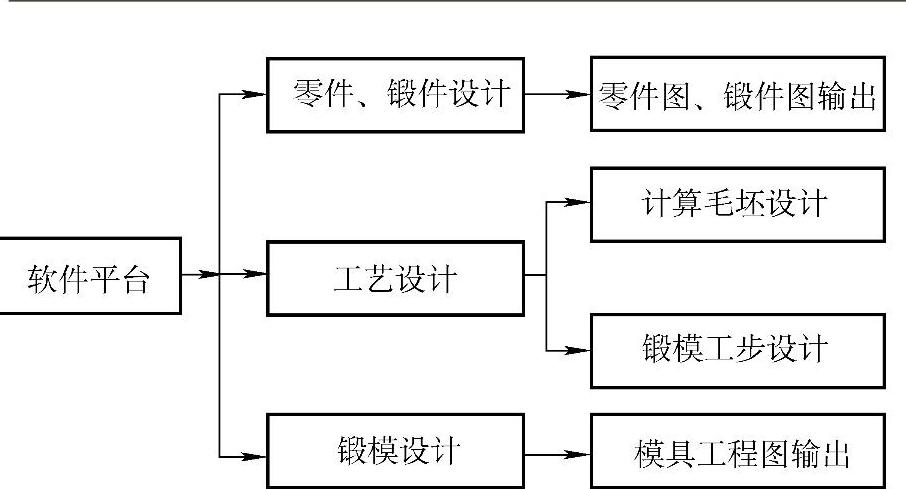

由于采用二维CAD软件设计时,其设计精度低,不能满足精密成形辊锻和精密模锻的设计要求,而且无法实现模具的CAD/CAM一体化。可采用UG、PRO/E等造型软件进行参数化三维实体造型,利用这些软件进行锻模设计,可以方便地进行体积计算、生成截面形状,还可以利用其造型功能设计锻模的型腔。开发出适用于长轴类锻件的CAD/CAM系统,并应用UG、PRO/E软件的CAM模块生成数控加工代码,通过Internet网络进行代码传输,然后进行轨迹仿真,最后完成数控加工。如图9-3-28所示为一个以UG造型软件开始的系统总体结构图。

1.零件和锻件设计

根据零件的几何尺寸、材料和工艺条件等信息,生成零件的三维实体,由于采用了参数化设计的方法,可以通过修改零件尺寸方便地变更零件设计,并可以根据需要绘出其二维工程图。锻件设计主要包括设计冷锻件图和热锻件图,主要工作是补充机加工余量、添加圆角和拔模斜度、考虑线胀系数等,参数化设计使冷热锻件图的生成非常方便、快速。

图9-3-28 系统总体结构图

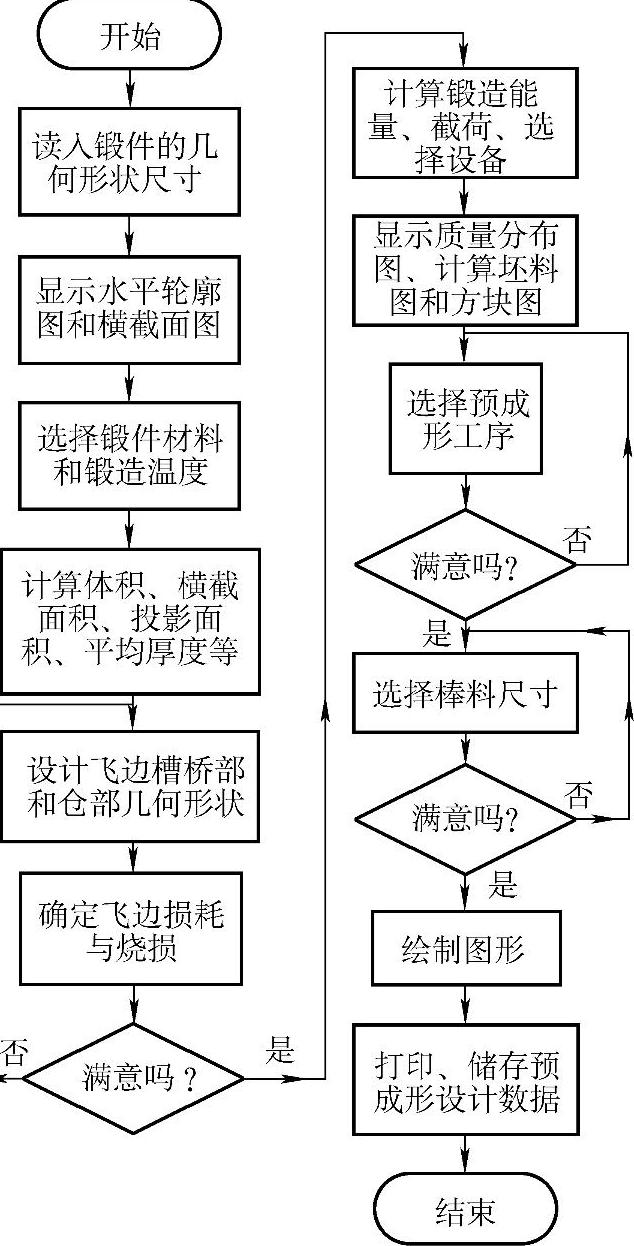

图9-3-29 工艺设计流程框图

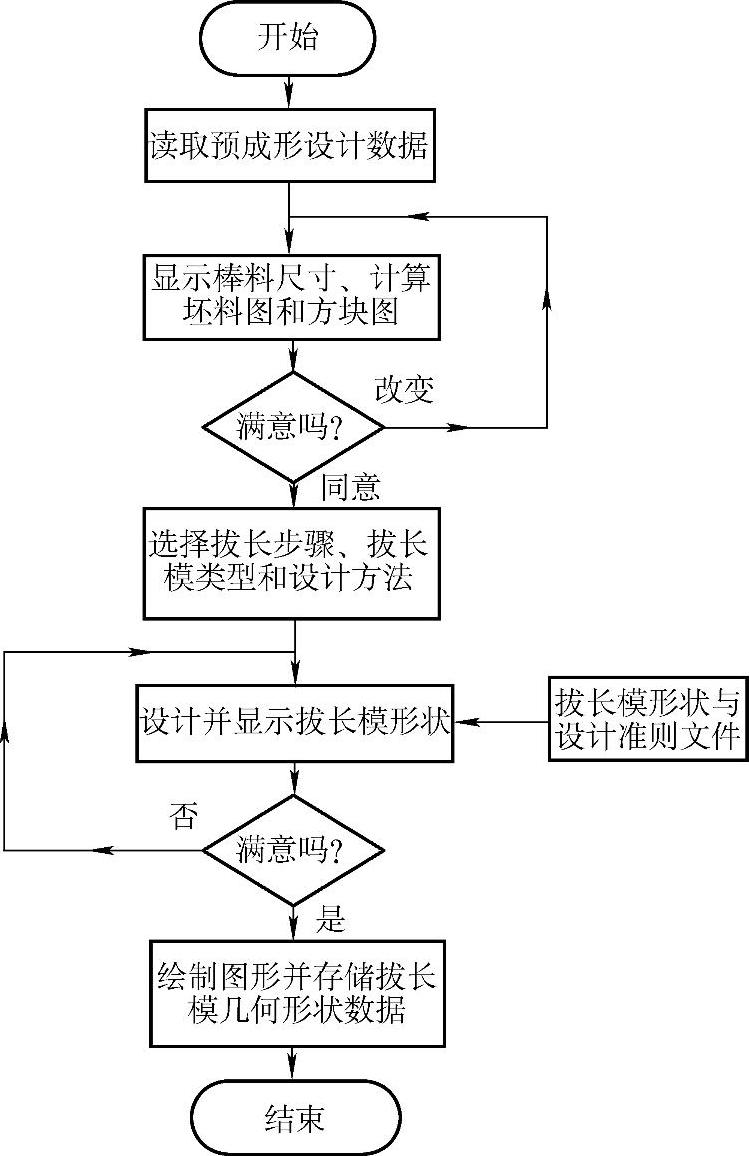

图9-3-30 拔长型槽设计程序的流程图(https://www.xing528.com)

2.工艺设计

工艺设计部分是锻模设计的重要内容,进行工艺设计时,首先由已建立的锻件几何模型计算出其体积、净重、投影面积、长度和形状复杂函数。再求得质量分布曲线、计算坯料图和方块图,确定锻造工序、计算飞边消耗,设计飞边槽几何形状和毛坯尺寸,估算锻造载荷和能量,并选择所用设备。工艺设计部分的主要任务是确定锻造工序、计算工艺参数,并为后续设计准备必要的数据。图9-3-29所示为该模块的流程框图。根据输入的锻件的几何形状尺寸信息,程序可以计算出毛坯尺寸、锻造载荷等参数,确定锻造工序、设计飞边槽尺寸等。该模块提供的交互设计功能,允许用户提供实际情况确定自己认为合理的参数与方案。

毛坯计算是选择制坯工步、设计制坯型槽和确定坯料尺寸的主要依据。预成形工序的设计也是在工艺设计模块完成的,预成形工序包括拔长、滚挤和预锻。预成形工序的选择除了决定于锻件本身的形状复杂性外,还受到工厂设备、生产批量和经济性等因素的影响。CAD/CAM程序按建立的数学模型选择预成形工序,用户可以接受程序设计结果,也可以对方案加以修改,或另行选择自己认为更好的方案。

(1)拔长型槽的设计 拔长型槽由坎部和仓部组成。图9-3-30所示为拔长型槽设计程序的流程图。首先输入工艺设计模块产生的数据,包括质量分布曲线、计算坯料图和方块图等,将这些图形显示在屏幕上,设计人员可重新划分头、杆,产生新的方块图,或重新选择毛坯的尺寸。拔长步骤和拔长模类型的选择可以通过人机对话完成,设计人员可根据显示的方块图和毛坯图指定拔长部分。程序可以按照使用者选择的拔长模类型,自动完成型槽的设计,并显示有尺寸标注的设计结果。若使用者不满意,可以提出修改,程序可以按照使用者的意图重新设计,直至获得满意的结果为止。

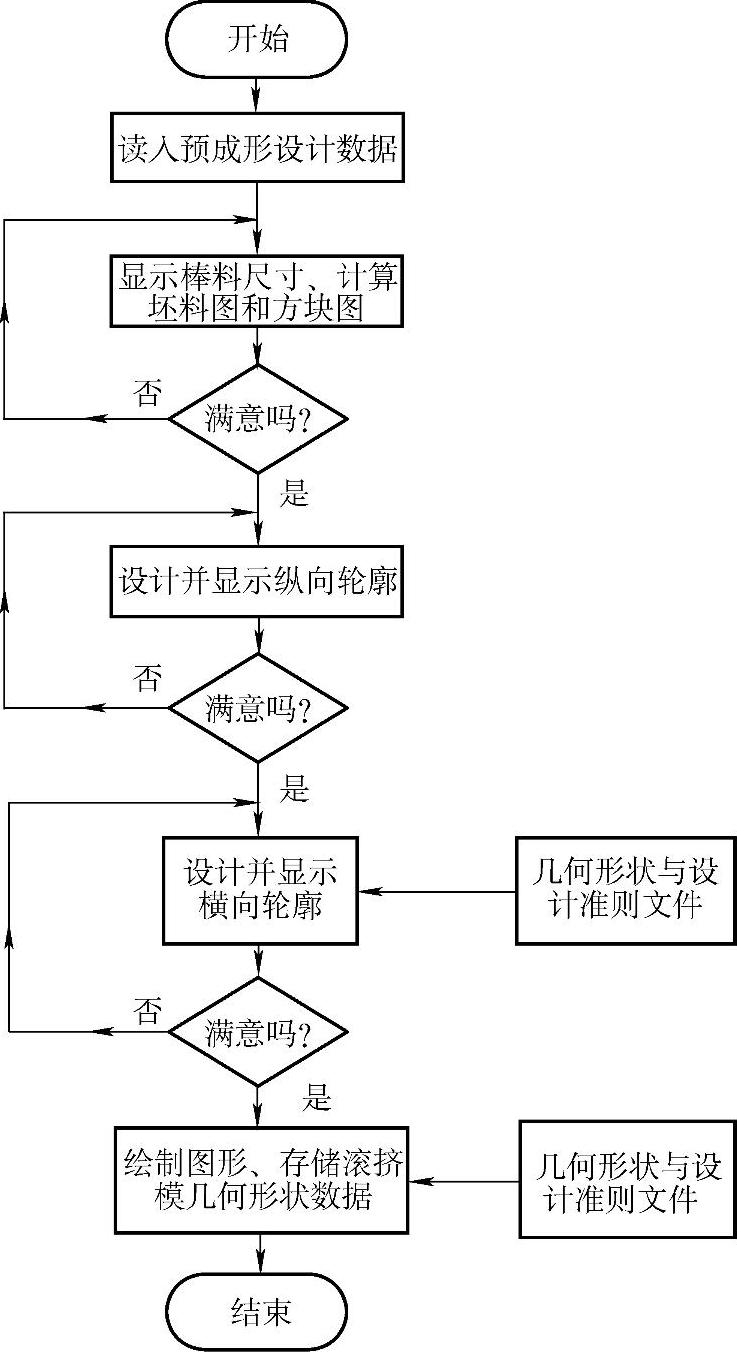

(2)滚挤型槽的设计 本体部分的设计是滚挤型槽设计的主要内容,计算坯料图为设计的主要依据。图9-3-31所示为滚挤型槽设计程序的流程图。其流程为:首先程序将图形显示出来,此时设计人员可以重新分段或选择毛坯尺寸,再设计型槽本体部分的纵向轮廓,并将设计结果和计算坯料图同时显示,允许设计人员修改程序结果,或重新划分计算坯料图,产生形状完全不同的本体轮廓。设计横向轮廓是采用交互方式,使用者选择轮廓类型,程序设计型槽宽度,并显示横向轮廓。输入要求的宽度或轮廓类型,可以改变设计的横向轮廓。

当所有的型槽设计完毕后,型槽布置程序设计模块的尺寸,确定各型槽的位置。首先从数据库中读取锻造工序的数目、棒料尺寸、锻锤吨位和飞边几何形状的数据,各工序型槽轮廓的数据也被用作型槽布置时的输入信息,该模块最后输出的是锻模型槽布置图,包括模块的总体尺寸、安装尺寸以及各型槽的相对位置尺寸。

图9-3-31 滚挤型槽设计程序的流程图

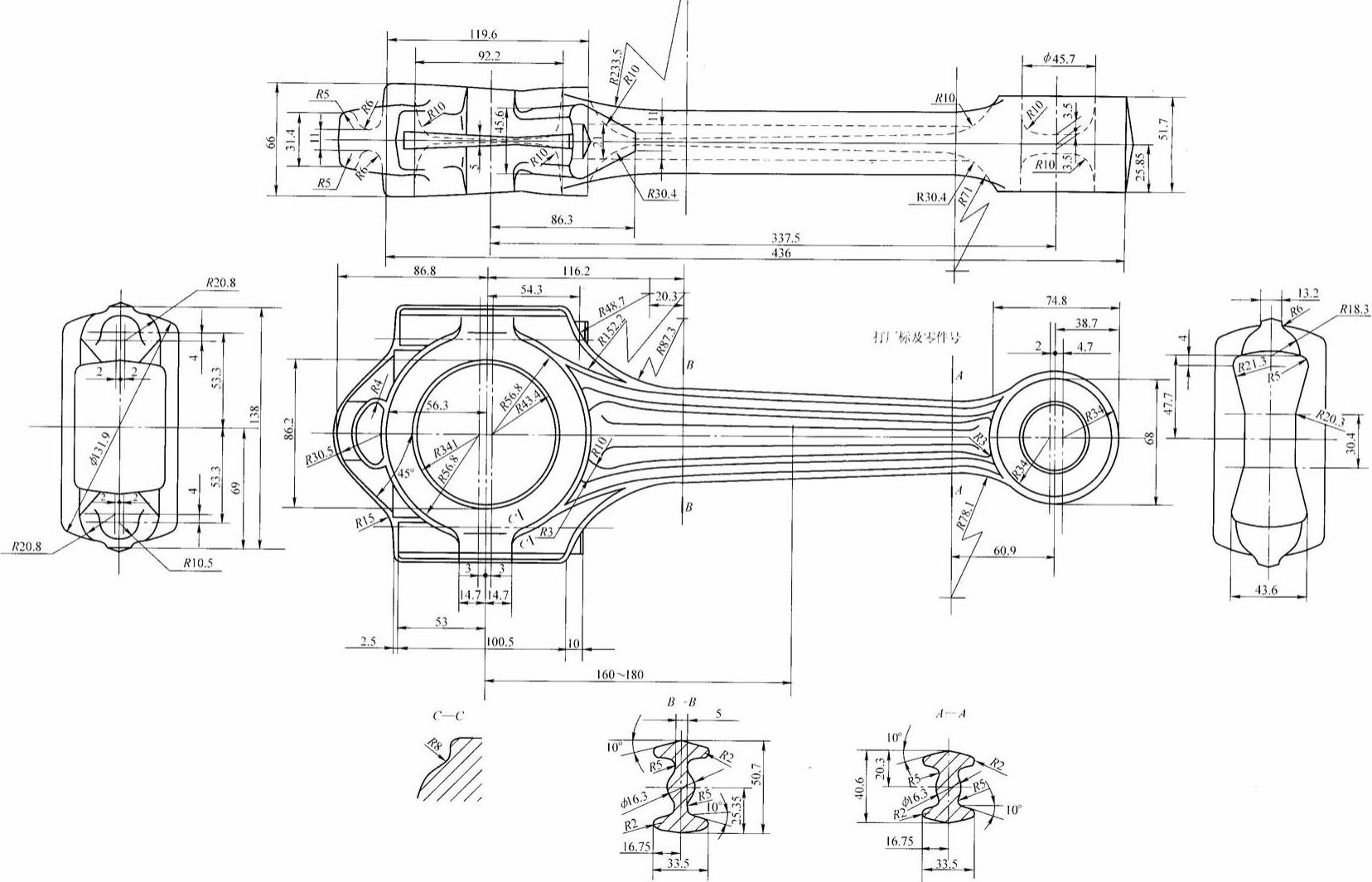

图3-2-154 连杆的热锻件图

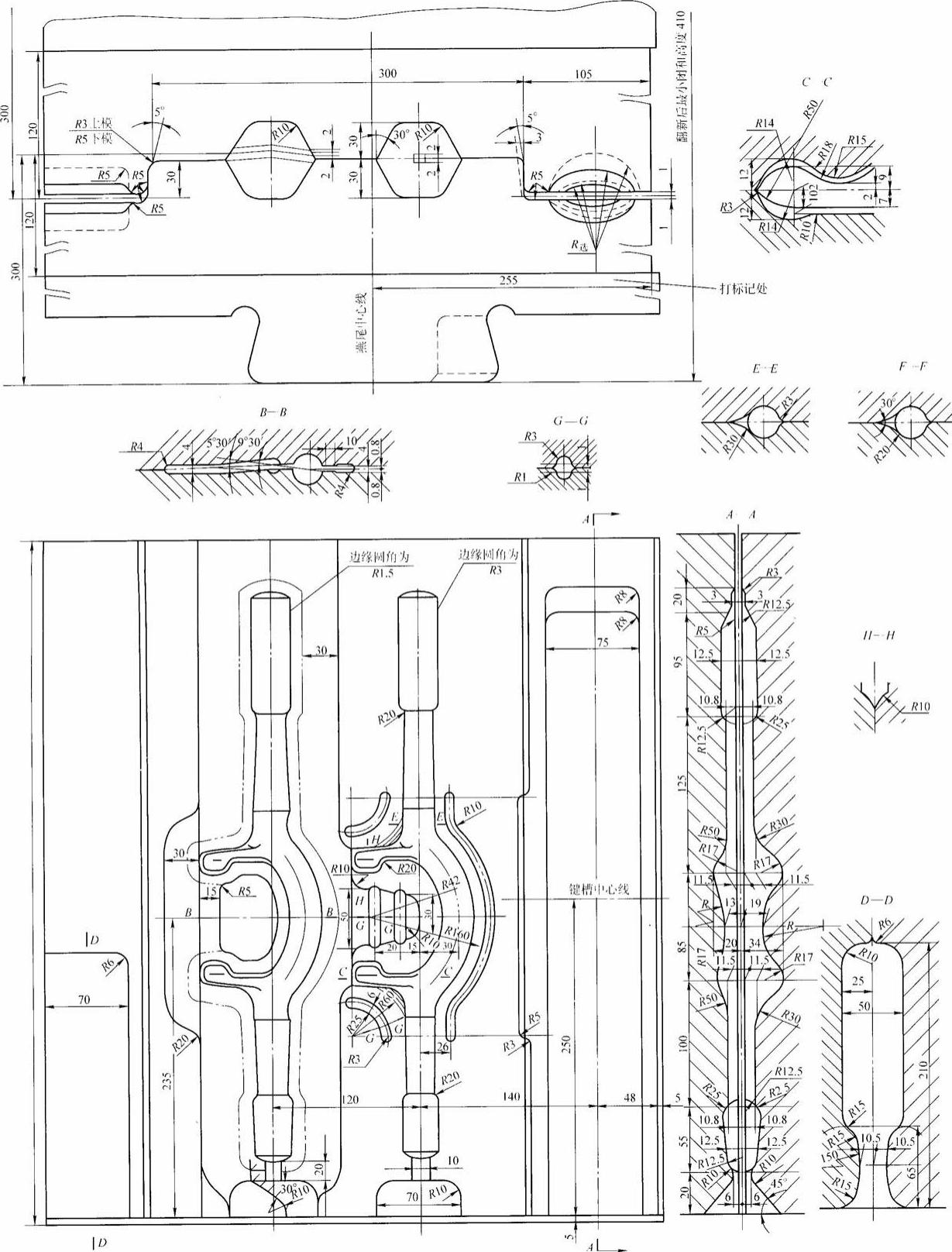

图3-2-157 离合器分离叉锻模图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。