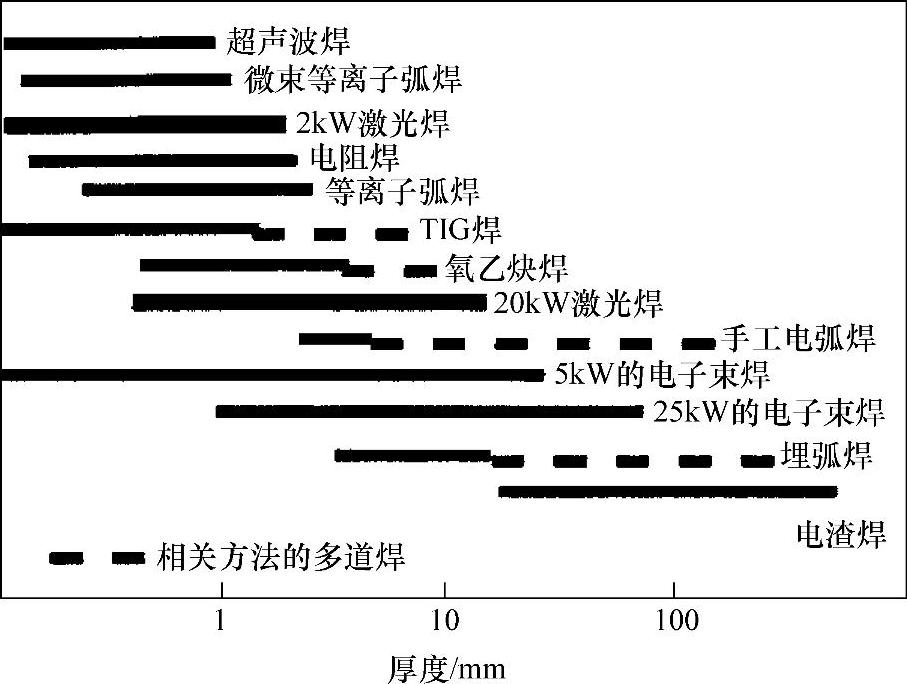

图4.34显示了激光可以焊接的板厚范围。在这个板厚范围内,如果可以使用激光进行焊接,激光焊接通常可以竞争成功,本书4.7节给出了激光焊接成本。

商用激光焊接的优点如下:

①热影响区窄,因此焊接变形小,能够焊接热敏感性材料,如电子器件和塑料。

②熔合区窄。

③焊接速度高。

④容易监控和自动化。

激光焊接有这么多的优点,随着激光器价格的降低和工程师焊接经验的增长,将来相当多的领域都会采用激光焊接。以下列出了激光焊接的一些应用。

①焊接汽车的传动系统,具有变形小和可以焊接磁性材料的优点(但是在4.4.7.1节指出焊接该材料存在开裂的问题)。

②由于热影响区小,可以应用于电子器件的封装。

③焊接汽车活塞的侧板,在侧板附近有一个尼龙垫圈。

④焊接变压器的薄金属片,减少变压器的噪声和涡流损耗。

⑤在锯子的基体上焊接其他金属材料锯齿。

图4.34 不同焊接方法适用范围之间的比较

⑥焊接冲压成形的消音器。

⑦焊接由两个冲压薄片组成的炊具盖子。

⑧焊接灭火器的筒体[48]。

⑨厚管喇叭形坡口的焊接。

⑩挤压前复杂形状的焊接[49]。

(11)从内部修复核电站的锅炉管,1991年在日本有9个从事内部焊接的单位[49]。

(12)激光焊接在电子工业中正快速成为主要的焊接工艺,这主要是由于衍射光学器件的发展可以通过一光束对多个位置进行焊接[50-52]。

(13)焊接层状的刮胡刀片。

(14)焊接电视机的显像管[52],要对位于不同位置处的15根导线进行焊接,使用一束YAG激光对15个焊点进行焊接,这种方法的优势是节省时间。

(15)连续轧钢带材焊接,在一些生产线上,激光焊正在取代闪光焊。

(16)使用金属薄板的产品焊接,例如洗衣机、热交换器等。在热交换器和飞行器中要对两块或更多的平板以适当的方式组装起来,然后气压或液压充制成形。

(17)激光已经越来越多地应用于汽车飞行器的三维焊接领域,因为其他大多数焊接方法在三维焊接时的操作和监控性没有激光焊接好[53]。

(18)铝隔板的双光束激光焊。

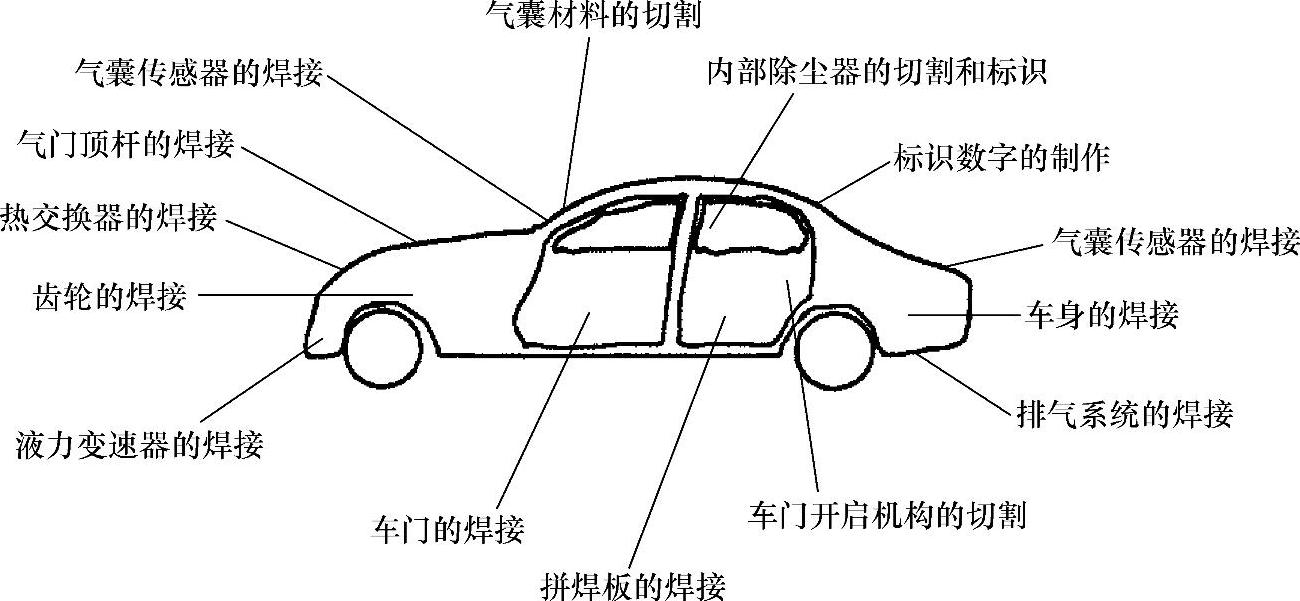

(19)如图4.35所示,激光焊接在汽车制造中有很多应用[54,55]。(https://www.xing528.com)

(20)焊接聚合物和塑料时会遇到新的问题,由于很多塑料是半透明的,并且熔化和烧焦之间的温度差非常小。塑料的焊接多采用20~40W二极管激光器,其工作频率为806nm或940nm[56]。

(21)对于深海潜水者来说激光焊接是更好的焊接方法,其他焊接方法中的电弧和火苗在高气压下是很难维持的[57]。如果需要激光束可以通过光纤向下传输几千米。最近的工作表明保护气对水下激光焊接不是必须的,因为高功率的激光束可以经由周围的水形成匙孔[58]。

(22)结构面板的焊接。

(23)造船业,激光使船舶建造技术发生了巨大的变革,激光可以焊接厚板,并且焊接变形与热影响区都很小,可以提高焊接精度;同时可以节省把板重新敲平的时间,激光还可以焊接质量比较轻的地板和舱口盖板[59]。

在激光所有的应用中,激光对于汽车冲压件的拼接焊具有非常显著的效果,激光拼接焊不只是一项新工艺,同时也是基于新产业的产物,新产业的需求决定了激光拼接焊的产生。在文献[60]中可以看到激光可能应用领域的详细说明。

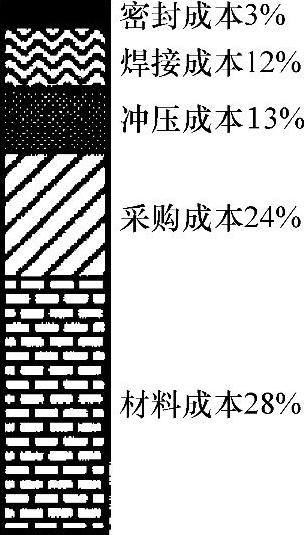

一个典型的轿车车体包括300多个部件,厚度、处理方式及成分都是不同的。这些部件的装配费用如图4.36所示。激光拼接焊工艺可以减少40%~65%的材料费用,它采用镀锡的卷板可以增加屈服强度。

图4.35 在汽车生产中应用了多种激光加工方法[55]

图4.36 一个白色车身的分项支出

激光拼接焊还有以下优点:

①减轻质量。

②降低装配成本。

③减少部件的数量。

④提高抗疲劳强度。

⑤减少搭接接头的数量。

⑥提高耐蚀性。

⑦减少刀具的费用。

⑧提高抗碰撞能力。

⑨降低模具车间费用。

⑩减少焊接操作。

每个车门单独节约的成本抗计算出来,这种成本节约意味着:在将来,复杂薄板金属产品抗通过该工艺实现。

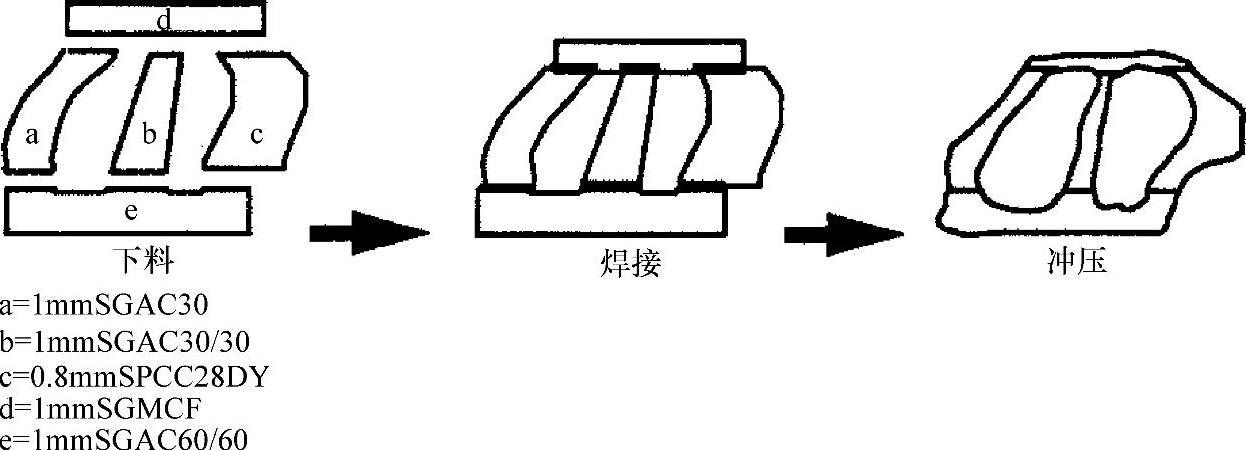

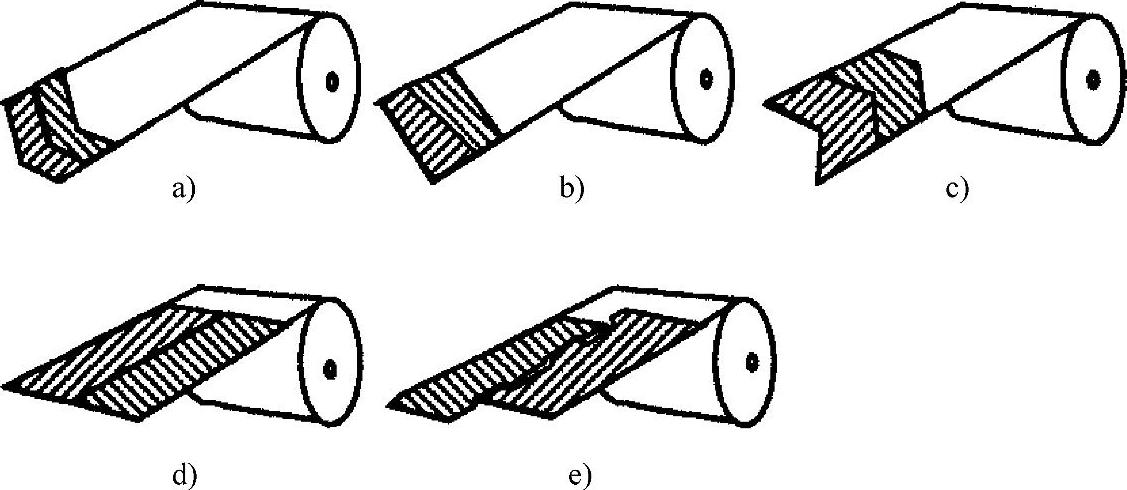

车门的制造工艺过程如图4.37所示,车门制造过程中使用了镀锌板、薄板和多种等级的板材。丰田公司对激光拼接焊展开了仔细的研究,这家公司在20世纪80年代首先采用这项工艺[60]。研究表明:由于强度和可变形性的原因,焊缝至少应该是对接接头深度的80%,这就意味着对厚度为0.8mm的钢板如果采用激光自熔焊焊缝间隙的允差为0.15mm,如若采用添丝或添粉焊接,焊缝之间的间隙可以增大一些,使用外加材料可以得到冶金性能合格的焊接接头,并且可以控制焊缝的硬度。毛坯板材使用滚轧的方法进行整理,如图4.38所示。这些部件用特殊的夹具将其组装在一起,它们最终被一起冲压,形成一个结实的组件,为避免热影响区过大,组装件采用高质量激光束焊接。在焊接过程中,通过观察焊缝的形状来监视焊缝的质量。焊成件平放在地面上,堆叠起来,然后被运到装配工厂,在那里这些焊成件将被冲压成需要的形状。

图4.37 拼焊板制造流程[59]

图4.38 拼焊板的切割布局图[60]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。