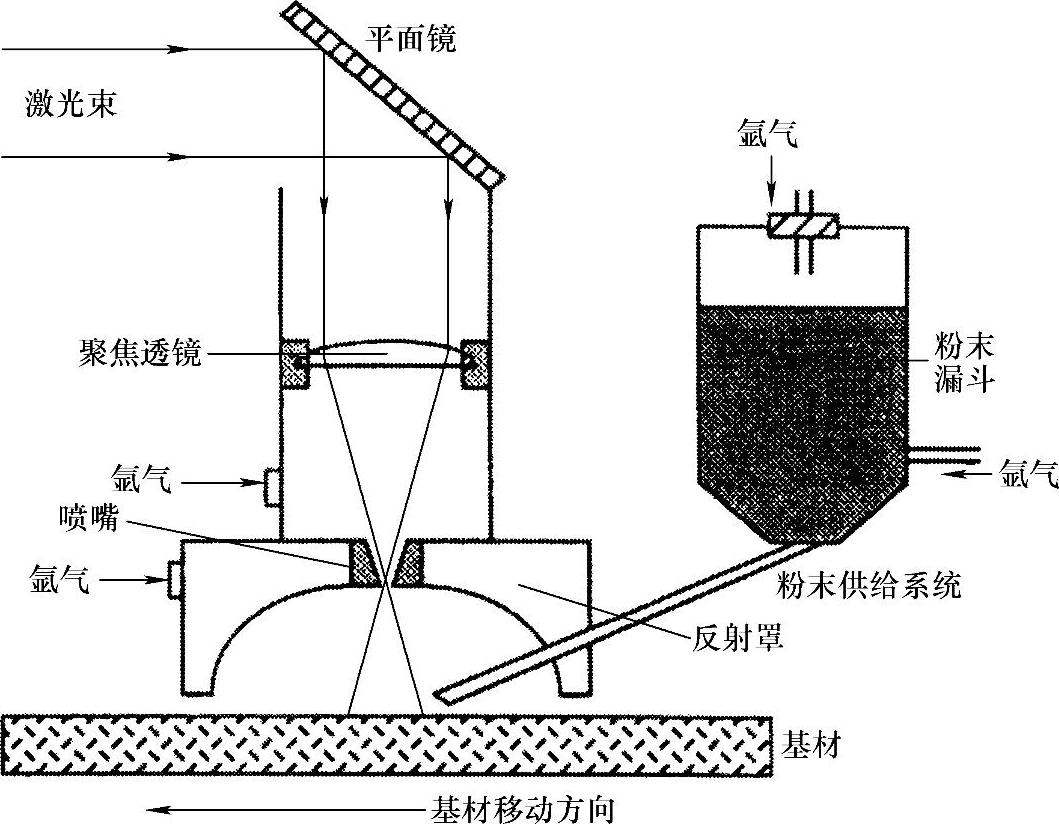

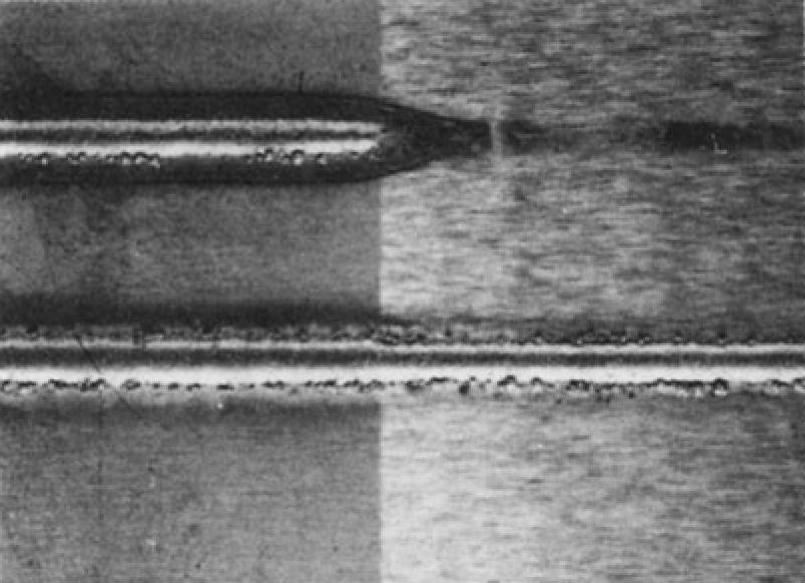

对吹粉激光涂敷[44]的主要兴趣,是因为它是一种少有的涂敷技术,它有明确的加热区域,低稀释的熔化结合,且适合自动化处理,吹粉涂敷装置见图6.27,在该图中,显示出有一个光学反馈系统。Weerasinghe和Steen[44]指出的反射罩可回收约40%的输出功率。当覆层表面反射率可变化的时候,如图6.28中的机械加工和喷丸处理表面,这是必要的。加工中采用了同轴粉末进料装置,如图6.29[61,62]所示。当采用侧吹粉末时,对覆层珠形有方向效应,粉末流与熔池对准也是关键问题。而同轴系统避免了上述两个问题,几乎就像“金属笔”一样,能够在金属中进行书写任何需要的东西。为使粉末在出喷嘴前不会与激光束接触,以免引起阻塞,喷嘴的设计很重要。

图6.27 吹粉激光涂敷装置

图6.28 左边为喷丸处理后表面,右边为精磨加工后表面,上面轨迹是没有反射罩的情况,下面轨迹是使用反射罩的情况[44]

图6.29 同轴粉末进料喷嘴图

Lin[63]和Hayhurst等人[64]已经发现采用同轴喷嘴可使粉末流适当集中。Lin发现,使用圆周粉末进料装置,中央喷嘴稍微超出外部喷嘴将会激励粉末的流动,正如将手指放入由水龙头流出的水流中一样,此时对粉末有最好的集中效果。Hayhurst等人使用四种独立的、相互成90°的粉末流,它们碰撞合并为单一中心的粉末流。Lin也测量了当粉末进入扩展束时的温度。结果显示,在距离喷嘴几厘米处有一个峰值,此处粉末预热增加和粉末密度减少到最大值。这是进行激光涂敷的最佳位置,因为在此处粉末已经熔化,而基材没有熔化。Gilkes等人[65,66]打算在铁上涂敷铝来制造轴承,但不希望铁熔化,以免生成脆性金属间化合物。因此,他们试图在粉末已经熔化的区域进行操作。但是,随着激光功率变化,粉末流的最大温度升至铝形成等离子体时的温度值,产生相当大的噪声。他们发明了一种新方法,即“激光等离子体沉积”,它能够在铁上涂敷铝。Gedda等人[67]计算了粉末流中的能量损失[66],发现粉末吸收了大约2%的光束能量,分散或反射了另外的9%给使用条件。剩余能量的50%被工件反射,1%被热工件再辐射和40%被工艺过程吸收,其中10%用于熔化粉末,30%用于加热工件。

粉末进料器必须有非常稳定的进给速率,因为粉末流的每一个波动都会在覆层轨迹上留下痕迹。进粉速率为0.1g/s不是一种简单的工程技术。螺旋进料器的波动是采用送料通路的某些容量或螺旋进料器出口的流化来消除。粉末必须正常地流动,不得阻塞和大量拥进。因此,粉末必须是干燥的,并且自由流动。Pinkerton和Li[68]发现粉末形态在该过程中只起到微小的作用。他们发现气体雾化粉末涂敷更快,但水雾化粉末(形态更不规则)可得到更好的覆层,因为此时具有更少的表面活性介质。

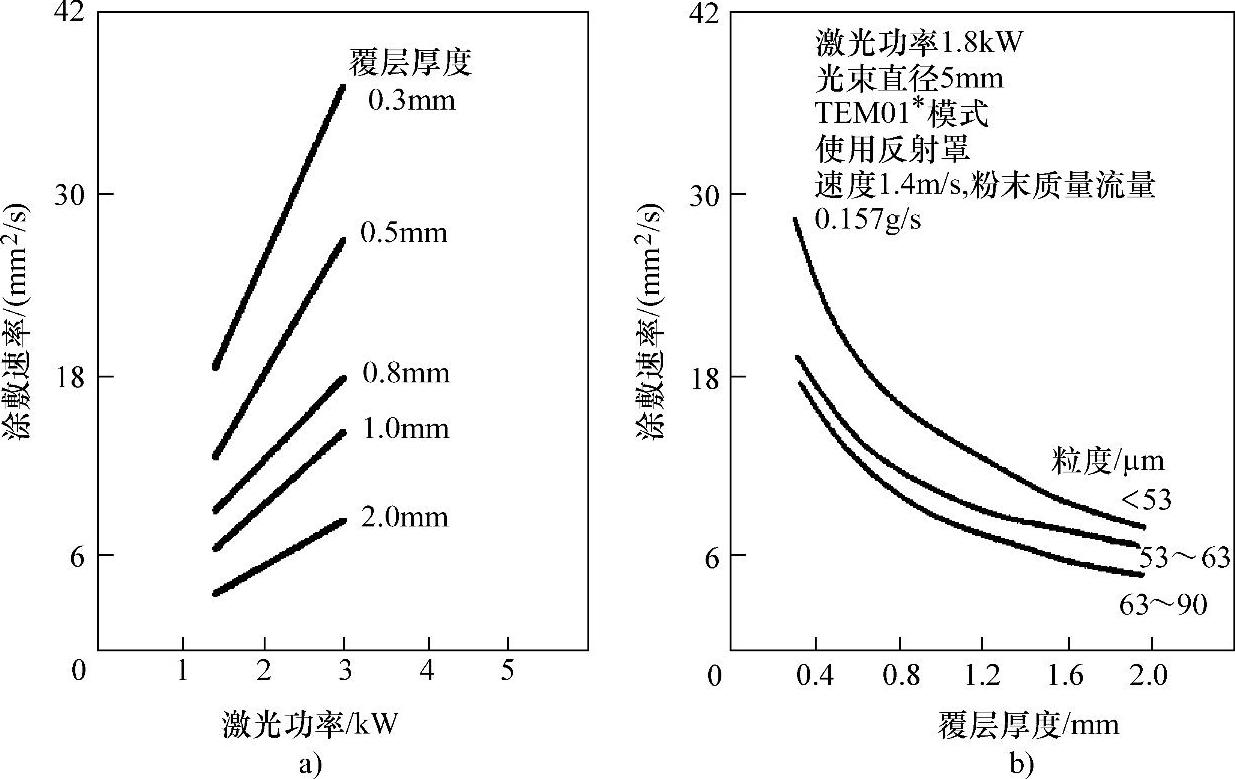

吹粉涂敷与锻造相结合,稀释度较低,但是与焊接方法相结合,有良好的表面强度和较低的孔隙率。激光功率大于5kW的涂敷速率是很有吸引力的(图6.30),考虑到粉末成本和后期加工成本,与其他大面积涂敷方法相比,激光吹粉涂敷变得更为经济。但是,该方法的更大说服力在于其具有精确涂敷非常小区域的能力,因为热量被高度集中,且不与任何热射流发生联系。因此,涂敷只产生在需要的部位,能够在靠近薄壁或靠近热敏部件的部位进行涂敷处理。这些是在适当场所应用吹粉激光涂敷的特性。

图6.30 采用反射罩吹粉涂敷时,典型激光涂敷速率随功率、覆层厚度和粉末粒度的变化[44]

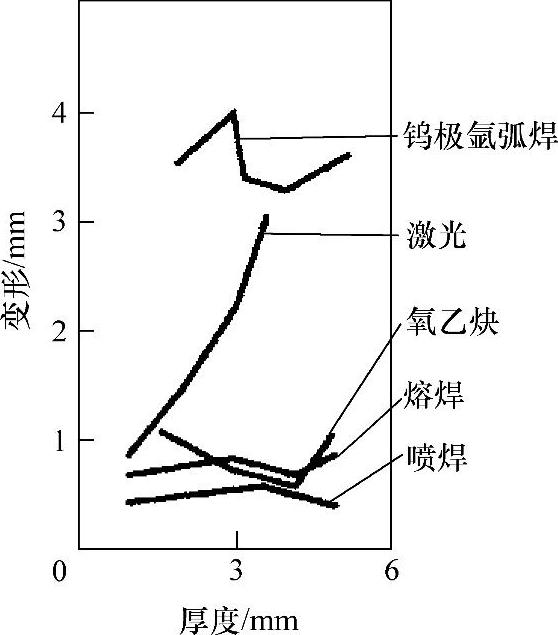

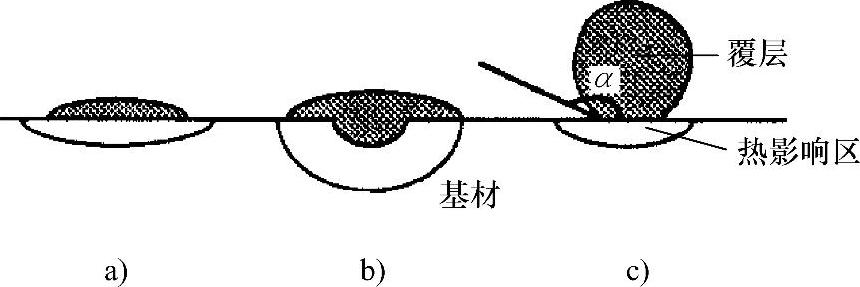

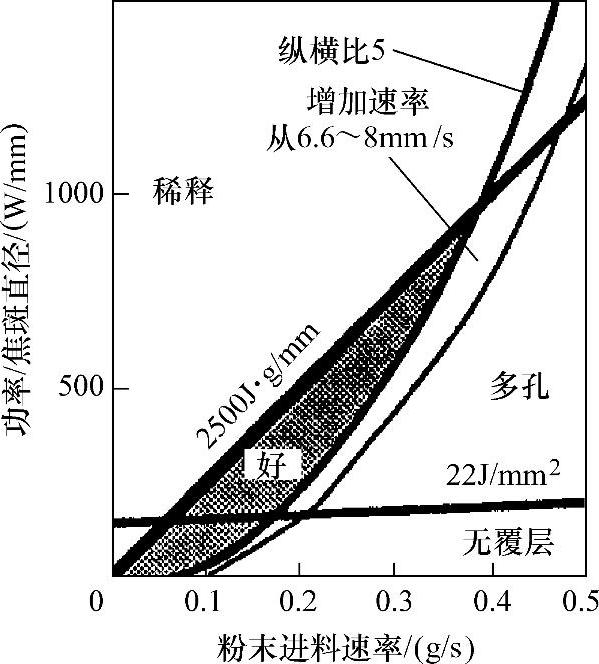

吹粉激光涂敷实质上是在基材表面上移动的一个小熔池区域上进行。热穿透深度可通过速度、功率或光斑尺寸调整来进行控制。该方法的变形量较小,对薄的涂敷层其变形最小(图6.31)。涂敷层通常有残余拉伸应力存在,它将会降低其极限拉伸强度(UTS)约50%[69]。区域覆盖是通过交叠涂敷轨迹来实现的。涂敷轨迹有三种基本的截面[70](见图6.32)。对于无焊道间孔隙的覆层,角度α(图6.32c)必须是锐角,如图6.32a;这是由涂敷轨迹的纵横比来定义的。对于Colmonoy Wallex PC6(Stellite 6)(钨铬钴合金或硬质合金)粉末,纵横比(宽度/高度)应大于5,以避免焊道间孔隙。参数(PvD/m2)被Steen[71]用来评估与纵横比的关系,见图6.33,它被作为处理区的一个限度。稀释度(见图6.32b)代表处理区的另外一个限度,它是由超过熔化粉末所需能量的过剩能量所导致的。基于能量平衡,(P/mD)在稀释开始前将会有一个最大值。对于Colmonoy Wallex PC6合金,其最大值达到2500J/g·mm,见图6.33。最终界限由形成连续轨迹所需要的能量来决定。这由另外一个能量平衡术语(P/Dv)来定义,它代表在轨迹开始变得不连续以前涂敷所需要的最小能量。对Colmonoy(科尔莫诺伊合金;高镍含铬合金)合金,其值为22J/mm2。这些参数中的术语分别代表如下:P是反射和散射后吸收的能量(W);D是在基材表面的焦斑直径(mm);v是移动速度(mm/s);m是覆层收集的粉末质量流量(g/s)。

图6.31 不同技术制备的涂层标准尺寸样品的硬化厚度与变形的关系[49]

图6.32 单一轨迹覆层珠形的三种基本截面图(https://www.xing528.com)

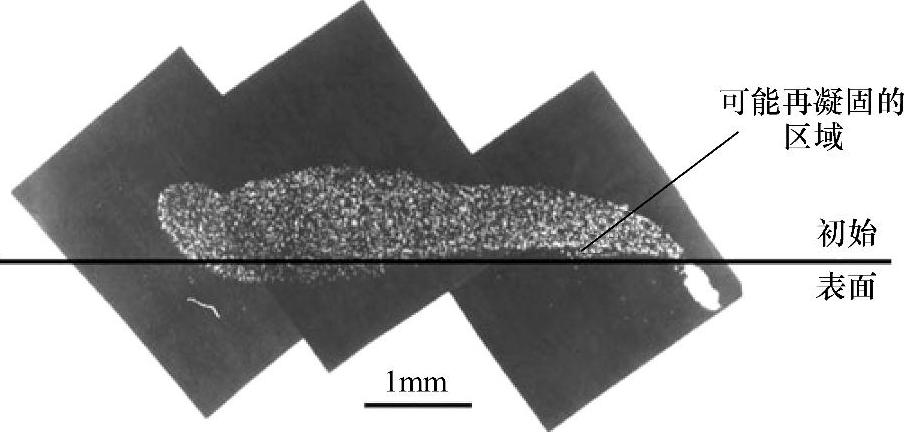

存在一个相对大的、低稀释度的熔化结合厚层轨迹的处理范围,见图6.33。它是一个速度函数,可能部分地归结于Steen[71]所描述的和Takeda等人[72]首先观察到的现象。Takeda等人在涂敷轨迹的路线上放置了一些锡,然后用扫描电子显微镜检测锡的踪迹,观察锡流动到了哪里,这样就绘制出熔池。锡被撞击后停住时遗留的每一个踪迹将会留下熔池形貌,如图6.34所示。熔池的熔化前缘被新的熔化覆层快速覆盖,而新的熔化覆层在大量的稀释出现之前,生长足够快使得界面区域发生再凝固(通过传导至基材)。这可有效地解释为什么存在相对大的处理范围。该标识系统的另一个特征是可观察到锡从越过顶部的熔池前端到后端移动非常快,测量的速度单位为m/s。这种运动根据Marango-ni效应可预料到。它也解释了为什么在脏的或锈蚀表面上成功进行涂敷是可能的(不推荐,但它是可行的)!

吹粉激光涂敷结合的质量好,极有可能是熔化结合,因为粉末通常是灼热的,但仍然是固态,因此它不会粘合,除非表面有少量熔化,这样就确保是熔化结合。在入射辐射条件下,一旦它达到稳定状态时,粉末将会快速熔化。

要获得较高的涂敷平均速率,需要较大的焦斑和较高的功率;同样,混合方法与等离子喷涂相结合,激光加工也会得到强化[73]。

Fellowes等人[74]对该方法进行的改进是采用双重热激光涂敷。通过这项技术,粉末能被送进激光束焦斑位置,并在那里被立即熔化。熔化的粉末进入到光束下面的基体之上,并使基体位于低能量密度范围,这种低能量密度可通过调整距离和斜率(如果需要)来获得。Fellowes等人希望在钢和因科内尔铬镍铁合金上涂敷二氧化硅,但在后来的工作中,在铝上涂敷铬,这样,得到了78%Cr/Al合金[75]。如果涂敷过程能够穿透Al2O3表层,那么,直接将铬(熔点1875℃)涂敷到铝(熔点660℃)上时,将产生一个巨大的熔池,铬将会沉入到熔池中。在双重热处理期间,表层将会被辅助准分子激光器从斜板侧面发射的脉冲去除掉。

图6.33 吹粉激光涂敷的操作窗口

图6.34 覆层纵剖面的SEM显微照片,显示了从覆层前缘获得的Sn的位置[72]

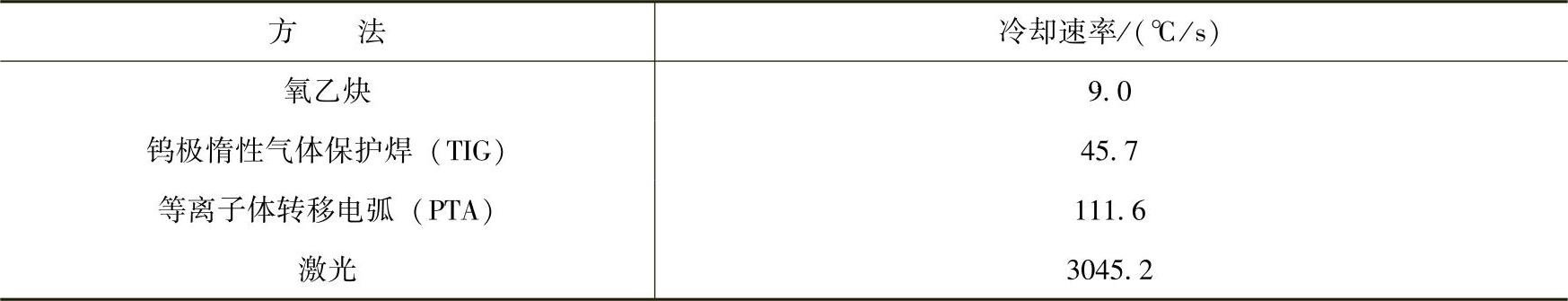

独特、精确的涂敷技术有一个适应过程,激光涂敷刚刚开始被人们理解。它不仅能在局部区域形成良好熔化结合的敷层,而且可使覆层增长到形成精密铸造(见第7章)。覆层熔池的快速混合使得熔化均匀,对于速度低于某值时,可在原处由便宜原料形成合金,或者合金系统被快速分解[76]。在小熔池内,冷却速率相当迅速,这样可生成比其他方法更细的显微组织。当涂敷Colmonoy 6(铬化硼系化合物)时,Monson和Steen[54,55]针对不同工艺方法,由二次枝晶臂间距(见6.3.1节)计算了冷却速率,其计算结果见表6.3。

预热会影响冷却速率,例如,当对类似的Colmonoy 5合金750℃下预热时,激光冷却速率将降至236℃/s。当对裂纹敏感的合金涂敷时,预热是很有帮助的。这些高冷却速率会允许有不同水平的固溶度,并且会对根据平衡相图所预期的固溶度产生影响。

激光涂敷的主要应用是抗腐蚀或抗磨损(包括附着磨损和磨料磨损),但近年来更多的应用包括一种反向加工形式,激光可以加入材料,而不是像使用车床那样去除材料。因此,一种主要应用是对高价值部件进行整修或对过度加工部件进行补救的修补工作[62]。其中一个例子,激光被用于重建传动轴上的键槽[77],它是在彻底去除磨坏的键槽后,再采用激光涂敷合金钢获得新的键槽。对于类似的用于采矿工业的油密封轴承,可采用激光涂敷方法来进行重修表面。激光具有如此独特的应用是因为其热输入量低,因此这些精密部件只有很小的热变形。利用这种方法,在涡轮叶片的顶端或前缘位置可以对涡轮叶片进行修复[78]。

表6.3 不同工艺方法涂敷Colmonoy 6合金时计算的冷却速率[55]

对于抗磨损方面,涡轮叶片间的保护罩互锁装置就是用耐磨合金硬化表面处理的,以降低冷的发动机被加热至叶片间伸缩间隙填满时可能出现的磨损[79]。有许多表面硬化应用和激光涂敷的合金系:在铝上涂敷铁[80];在低碳钢上涂敷NiCoCrB合金以增强抗空隙腐蚀的能力[81];在不锈钢上涂敷Hastalloy[82]等。

对于生物特性方面,羟基磷灰石已用Nd-YAG激光器涂敷在钛材假肢上,以生成涂层供假肢和骨骼之间的组织生长[83],这样,可避免使用粘合剂和支撑骨架的腐烂问题。ZrO2已经被添加进涂层中,提高了该涂层的强度[84]。

对于合金扫描方面,Sexton等人[76]做了Co:Al:Fe系统的分析,他们是通过使用三重粉末供给系统,并改变沿单道轨迹长度方向进料嘴的进料速率的快速合金扫描技术进行的。敷层熔池内的高混合使得沿轨迹可获得不同成分的合金样品。他们也发明了一系列的显微测试方法以检测这些合金的基本性能,并近似地绘制了三元相图。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。