7.5.4.1 工艺描述

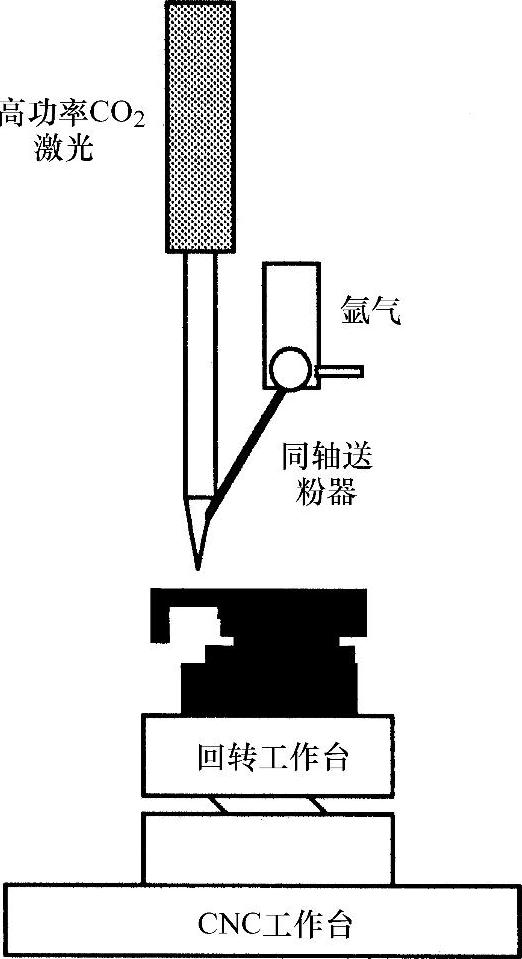

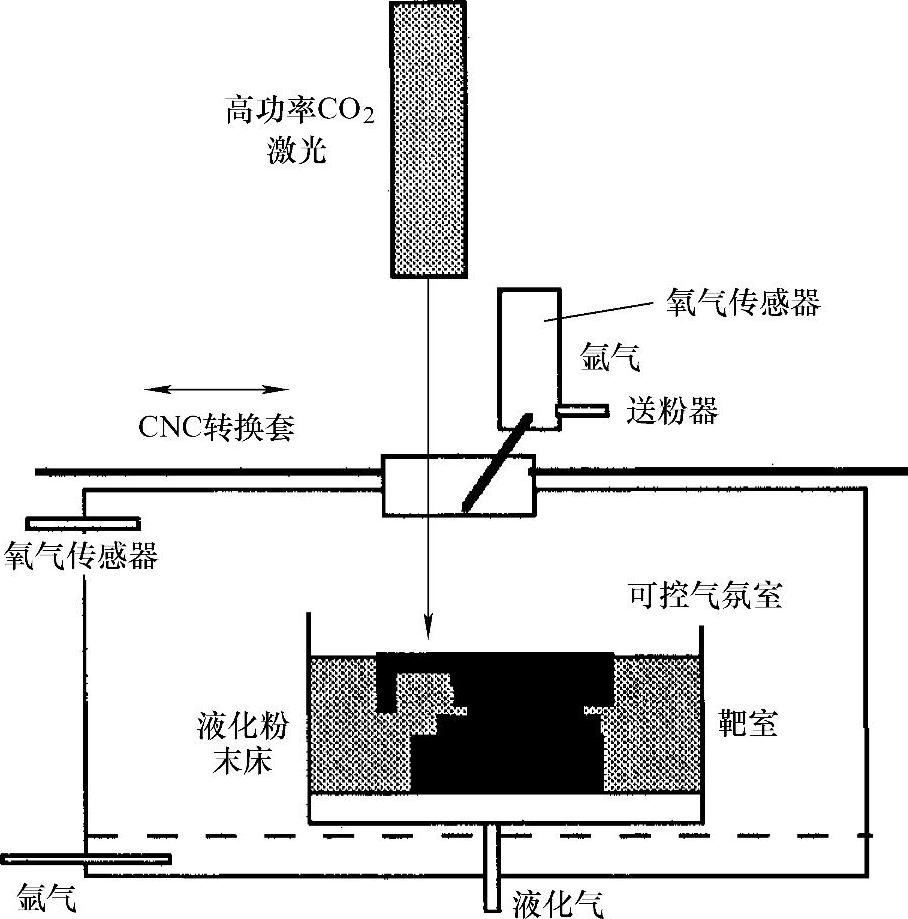

激光定向熔铸工艺[12-14]基于同轴送粉系统的激光涂覆技术,如图7.9所示。如前所述,部件需一层层地建立,然而通过回转工作台可以改变构建方向。这种方法不需要支撑结构,可使用任何可焊的金属粉末。完整实体可在所需材料中制成,因此这种方法比主要原型方法更接近微型制造的形式。冶金组织为一层一层的外延生长——定向结晶的形式,晶粒尺寸比传统铸造获得的急冷组织还要细小。同轴送进的材料可以是粉末或线材。同轴送粉系统[15]使供粉过程直接明了,该系统工作像“金属铅笔”一样留下一条约1mm深、宽度取决于焦点尺寸的轨迹。粉末沉积效率是工艺的设计因素之一,可高达89%,但更一般的是在30%~40%之间。循环使用未起作用的粉末是不明智的,因为它含有氧化物和不规则颗粒,此方法适用于大多数金属。在送粉系统中少数活性金属可通过气体喷射来实现。由于在熔铸过程中铸件是热的,活性金属如钛等必须在惰性气体中进行,在ARL,PennState大学[16]熔铸钛的工作室如图7.10中所示,腔体底部充满了高密度氩气。

图7.9 激光直接铸造

图7.10 钛的激光定向铸造[16]

当构建一壁时其高度和宽度的均匀性由扫描速度、功率和送粉速率决定。因此,在换向等转换点CNC工作台可能要减速,如不采取防范措施,在重叠处则会出现壁高的增加或重熔。Mazumder等人[13,14]使用了一套高度传感器系统以在峰值点发出一个反馈信号以关闭激光,该系统获得了约±0.04%的精确度及良好的表面质量。Hands等人[17]使用与焦点控制设备相似的系统,采用双波长的高温计测试涂覆熔池的温度(见第10章)。通过测量的温度去控制高度的依据是:随着激光束直径的增大,熔池温度随着熔池上升或下降而变化。如果焦点设在熔池上方,那么高度下降将引起能量密度减小,熔池温度降低。因此熔池将收缩,获取少量粉末,从而水平面进一步下降,这表示工艺不稳定。另一方面如果焦点在涂层下方,那么高度控制稳定,可以自动调整。这种设置有更大的优点,因为通过对流上升到光束位置的粉末不会进入聚焦区,因此不会形成干扰溶覆的等离子体。然而,温度控制是另一种在熔铸过程中高度可以自动保持的方法。更巧妙、更简单的方法是Fearon[18]通过粉末流量来控制高度,如果高度上升得太快,粉末流量在那个区域就缺少。在可控范围内,层间回落位置的加工应该是不必要的。

壁粗糙度大约13~50μm,而波谷到波峰的距离在75~275μm之间[13],这与砂型铸造相近。粗糙度受粉末纯度的影响,循环利用粉末将形成更粗糙的壁。(https://www.xing528.com)

Gedda等人[19]已对该工艺过程提出改进。以一定速率送粉末,从而使粉末不焊接在基底上,但以底层作模具以形成铸件——激光铸造过程。或者,冷却铜可以放在需要重新构造底壁的一边,新材料进入合成模具中形成焊接在壁上而不是冷却铜上的铸件——激光熔覆铸造过程。这种方法对修复失效边缘可能有用。

7.5.4.2 精确度

在凝固和冷却时存在相当大的收缩,因此激光直接铸造的精确度差。由于重复率很高,因此可以通过改变铸造途径部分地消除误差。

7.5.4.3 工艺改进

通过一系列熔融沉积法可改进工艺,其中大部分不用激光。Stratasys的熔融沉积法(FDM)是将一根热塑性绳子插入受热挤压头,从而熔化并作为铸造轨迹,如用于LDC。塑料重新凝固相当迅速,在0.1s内。挤压头在x/y平面上移动,挤压速率由精密泵控制。这个过程以23m/min快速铺覆轨迹。材料可以是热塑性材料(尼龙和ABS塑料)或蜡(可机械加工的蜡或熔模铸造用蜡)。它是一个能在办公室环境下安全操作的台上工艺。

与模型工(Model Maker)TM铸造过程相似,但需要用两种挤压头,一种用于处理热塑性材料,另一种用作蜡的支撑结构。这些材料以热的液体形式从墨水喷嘴里喷出,作用于冷却器的表面上而凝固。轨道敷设速度约为3.5m/s,层与层之间的每个面可后期加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。