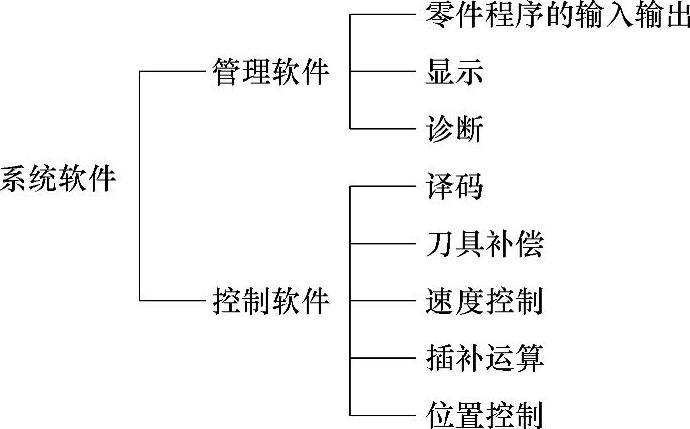

数控系统的软件主要分为系统软件和应用软件。应用软件包括零件数控加工程序或其他辅助软件。系统软件是为实现CNC系统各项功能所编写的专用软件,一般包括管理软件和控制软件两大类。数控系统软件的构成如图2-7所示。

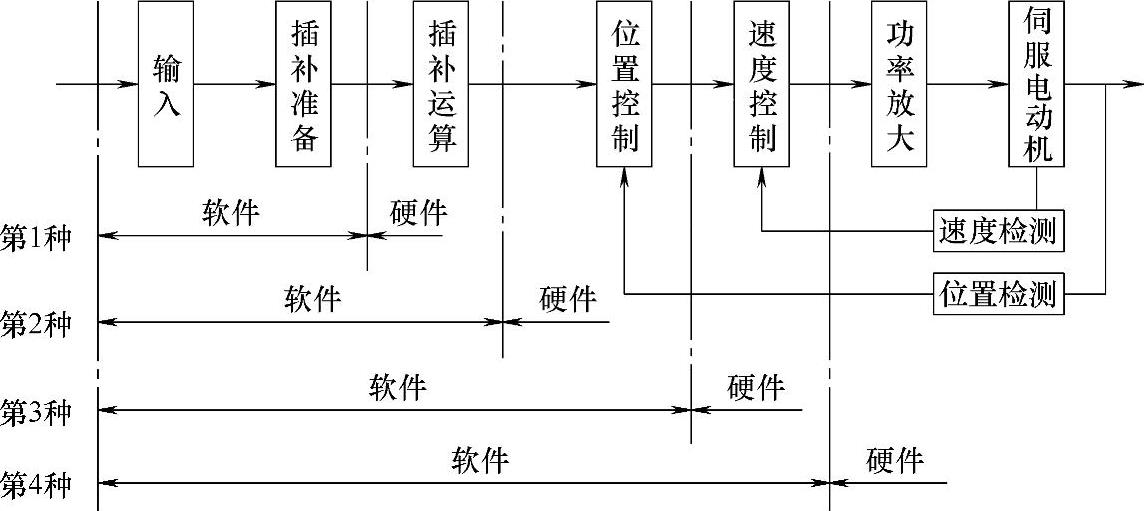

图2-64 种典型的CNC装置软硬件界面

1.系统管理程序

系统管理程序是系统软件的主循环程序,数控系统通电以后便进入这部分程序运行。系统管理程序主要由以下4部分组成。

①初始化部分。同普通的计算机系统一样,当数控系统通电或复位时,首先,应对系统进行初始化。例如,对可编程接口芯片送状态控制字,对某些I/O接口设置初始状态标志等。另外,对具有掉电保护和自恢复功能的系统,当初始化完毕,系统自检通过后,还要检查通电自恢复状态位,如果条件为真时,则立即转去恢复掉电前的系统状态,并接着掉电前的状态执行;如果条件不满足时,则转到正常的启动运行程序,从控制面板上接收操作命令,并转去执行。

图2-7 数控系统软件的构成

②接收命令环节。它的使命是接收操作者的命令,若不是命令,则循环等待。

③命令分析。它的任务是对从键盘上输入的命令进行分析,并引导到执行该命令相应的处理程序。

④返回环节。它的任务是执行命令处理程序后,返回到管理程序接收命令环节,使系统处于等待新操作的状态。

2.输入数据处理程序(https://www.xing528.com)

输入数据处理程序接收输入的零件加工程序,将标准代码表示的加工指令和数据进行译码、数据处理,并按规定的格式存放。有的系统还要进行补偿计算,或为插补运算和速度控制等进行预计算。通常输入数据处理程序包括输入、译码和数据处理3项内容。

①输入程序。它主要有两个任务:一个任务是输入零件加工程序,并将其存放在工件程序存储器中;另一个任务是从工件程序存储器中把零件加工程序逐段调出,进入缓冲区,以便译码时使用。

②译码程序。在输入的工件加工程序中含有工件的轮廓信息、加工速度及其他辅助功能信息,这些信息在计算机作插补运算与控制操作前必须翻译成计算机内部能识别的语言。译码程序就承担着此项任务。

③数据处理程序。它一般包括刀具半径补偿、速度计算以及辅助功能的处理等。刀具半径补偿是把工件轮廓轨迹转化成刀具中心轨迹。速度计算是解决该加工数据段以什么样的速度运动。另外,诸如换刀、主轴起/停、切削液开/停等辅助功能也在此程序中处理。

3.插补运算程序

插补运算程序是根据建立的插补数学模型而编写的运算处理程序。通过运行插补程序,生成控制数控机床各坐标轴运动的脉冲分配规律。采用数据采样法插补时,则是生成各坐标轴位置增量,该位置增量用数值来表示。

CNC系统是一边进行插补运算,一边进行加工,是一种典型的实时控制方式,因此,插补运算的快慢直接影响到机床的进给速度,这就应该尽可能地缩短运算时间,这是编写插补运算程序的关键。

4.速度控制程序

速度控制程序根据给定的速度值控制插补运算的频率,以保证预定的进给速度。在速度变化较大时,需要进行自动加减速控制,以避免因速度突变而造成驱动系统失步。

5.诊断程序

诊断程序的功能是在程序运行中及时发现系统的故障,并指出故障的类型。也可以在运行前或故障发生后,检查系统各主要部件(CPU、存储器、接口、开关和伺服系统等)的功能是否正常,并指出发生故障的部位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。