从数控车床回转刀架换刀的典型动作看,回转刀架动作主要有4个动作,即刀架抬起、刀架转位、刀架定位和刀架锁紧。下面介绍两种典型的电动刀架。

1.WZD4型电动刀架

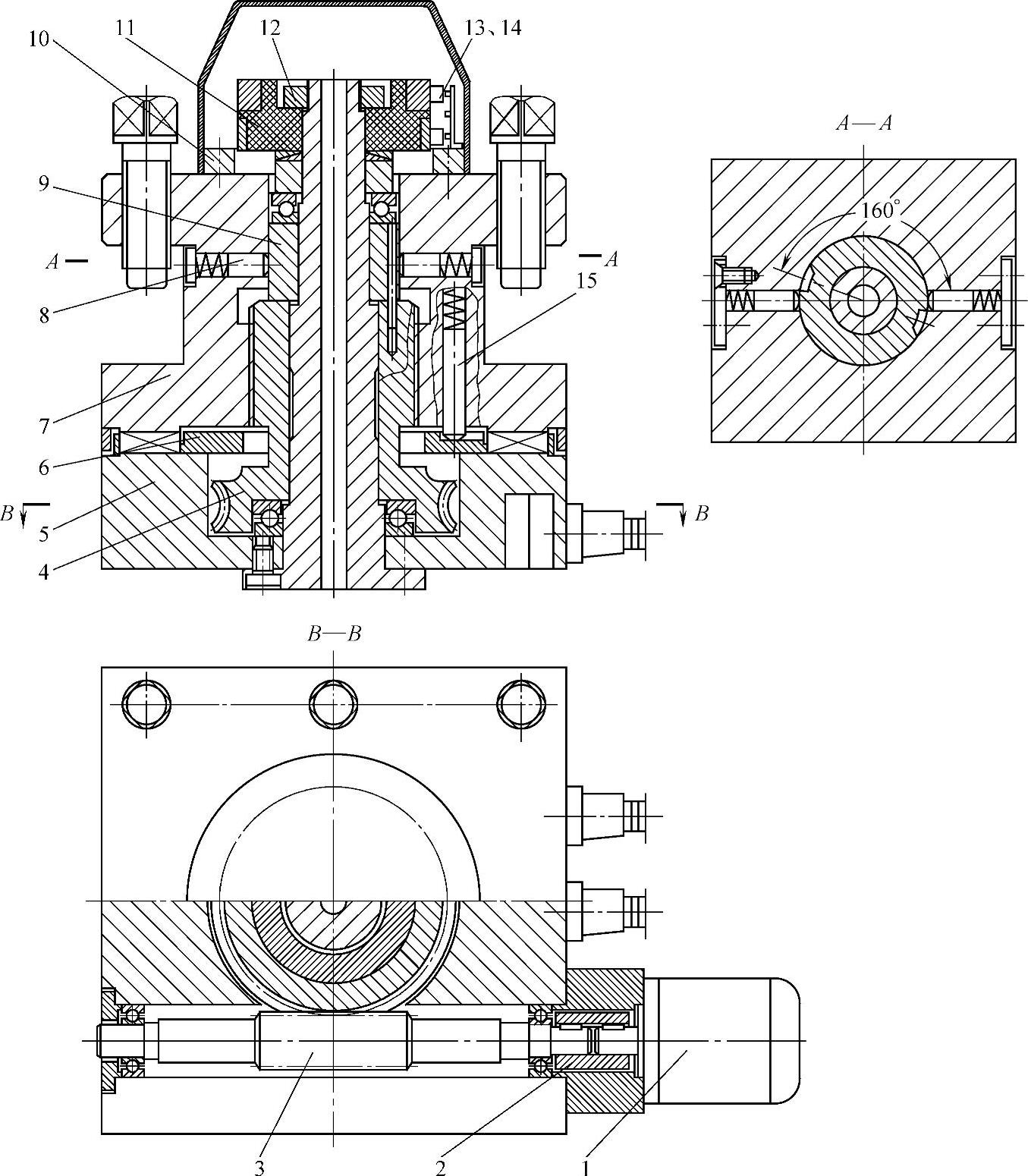

WZD4型电动刀架结构如图3-35所示,该刀架可以安装4把不同的刀具,转位信号由加工程序指定。当换刀指令发出后,电动机1起动正转,通过平键套筒联轴器2使蜗杆轴3转动,从而带动蜗轮4转动。刀架体7内孔加工有螺纹,与丝杠联接,蜗轮与丝杠为整体结构。当蜗轮开始转动时,由于加工在刀架底座5和刀架体7上的端面齿处在啮合状态,且蜗轮丝杠轴向固定,这时刀架体7抬起。当刀架体抬至一定距离后,端面齿脱开。转位套9用销钉与蜗轮丝杠4联接,随蜗轮丝杠一同转动,当端面齿完全脱开,转位套正好转过160°(如图3-35中A-A剖示所示),球头销8在弹簧力的作用下进入转位套9的槽中,带动刀架体转位。刀架体7转动时带着电刷座10转动,当转到程序指定的刀号时,定位销15在弹簧的作用下进入粗定位盘6的槽中进行粗定位,同时电刷13接触导体使电动机1反转,由于粗定位槽的限制,刀架体7不能转动,使其在该位置垂直落下,刀架体7和刀架底座5上的端面齿啮合实现精确定位。电动机继续反转,此时蜗轮停止转动,蜗杆轴3自身转动,当两端面齿增加到一定夹紧力时,电动机1停止转动。译码装置由发信体11、电刷13、14组成,电刷13负责发信,电刷14负责位置判断。当刀架定位出现过位或不到位时,可松开螺母12调好发信体11与电刷14的相对位置。

图3-35 数控车床四方刀架结构

1—电动机 2—联轴器 3—蜗杆轴 4—蜗轮丝杠 5—刀架底座 6—粗定位盘 7—刀架体 8—球头销 9—转位套 10—电刷座 11—发信体 12—螺母 13、14—电刷 15—粗定位销

2.AK31系列电动刀架

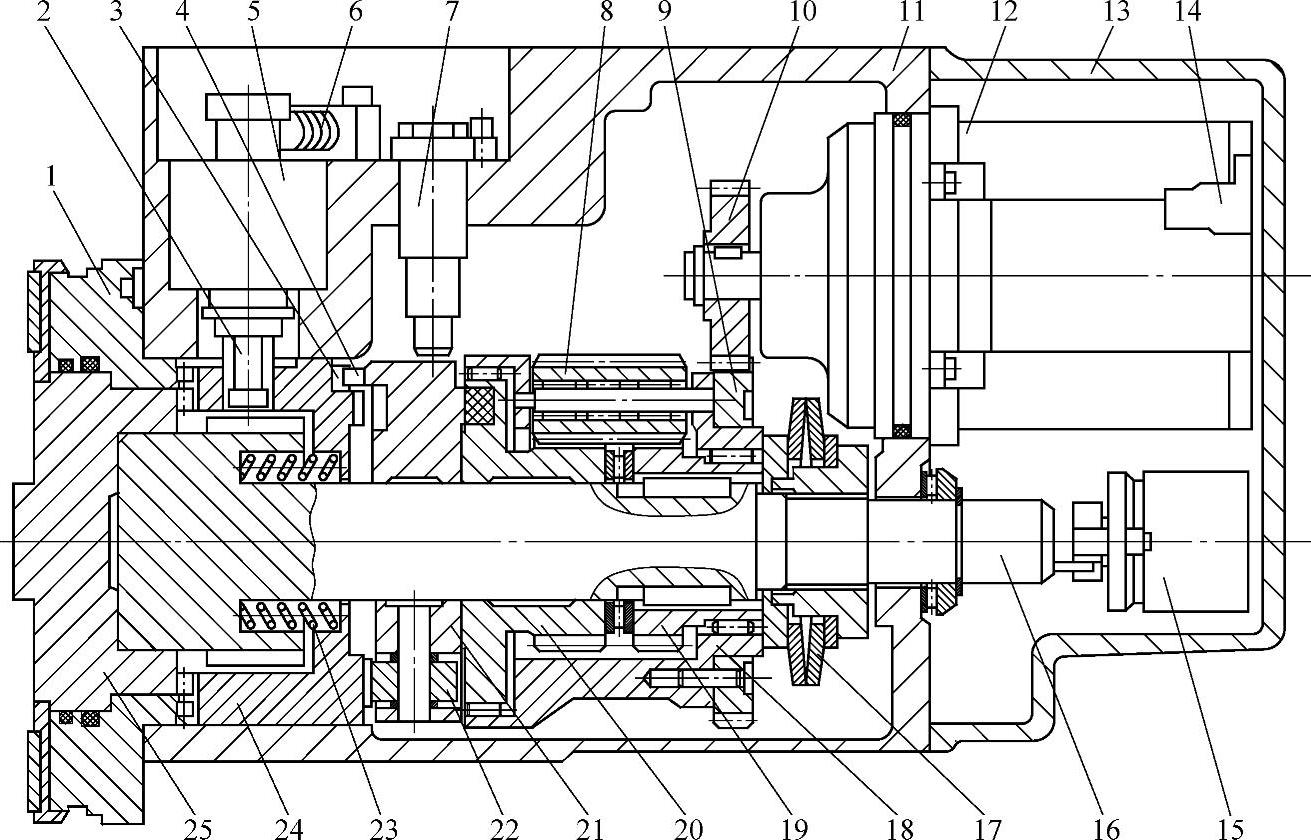

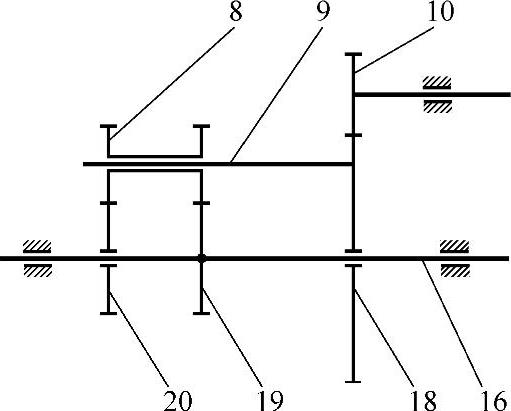

AK31系列电动刀架系烟台机床附件厂引进意大利Baruffaldi公司技术生产的数控回轮刀架,其具有定位精度高、刚性好、结构简单、维修方便、可实现双向转位和任意刀位就近选刀的特性。该刀架的分度主轴呈水平状态,分度定位采用3个端面齿盘,分度转位时其回轮主轴并不伴随转向位移,其主要结构和工作原理如图3-36所示。图3-37为数控回轮刀架行星轮系传动示意图,设图中各齿轮x有齿数为zx、转速为nx时,按照行星轮系公式有

z20·n20-z19·n19=(z20-z19)·n9

当n9=0时,则n20=z19×n19/z20,为普通轮系传动状态。

当n19=0时,则n20=(z20-z19)×n19/z20;当n20=0时,则n19=-(z20-z19)×n9/z19;为行星轮系传动状态,且由于z20、z19很接近,顾可获得较大的减速传动。

(https://www.xing528.com)

(https://www.xing528.com)

图3-36 AK31系列电动刀架结构示意图

1、24、25—齿盘 2—插销 3—凹槽 4—凸块 5—电磁衔铁 6、7—接近开关 8—行星齿轮 9—被动齿轮 10—主动齿轮 11—刀架基体 12—电动机 13—后盖 14—电磁制动器 15—编码器 16—主轴 17—碟簧 18—转臂 19、20—齿轮 21—滚轮架 22—滚轮 23—弹簧

该电动刀架的工作循环过程如下。

①当机床的主机控制系统按照前一工序的刀位编码和后一工序的刀具编码根据就近选刀的原则所确定的电动机转向而发出刀架转位信号之后,电动机上的电磁制动器14松开,接通电动机12的电源,使电动机按一定转向旋转。这时,由于分度主轴16处于齿盘锁紧状态,中心齿轮19并不转动,因此,中心齿轮20带动滚轮架21和滚轮22转过一个预置角度,活动齿盘24上的凸轮凹部相对于滚轮,弹簧23使得齿盘24向后移动,从而3个齿盘脱开啮合。

图3-37 AK31系列电动刀架轮系传动示意图

②当齿盘处于脱开状态时,由于齿盘24后端的凹槽3限制了滚轮架21前端的凸块4转动,于是中心齿轮20停止转动,同时中心齿轮19开始转动,从而带动分度主轴16及刀架上的刀盘按既定转向旋转,开始了变换刀位的转位分度运动。

③当主轴16转到预选的位置时,由它所带动的角度编码器15发出到位信号,接通电磁铁的电源,使其电磁衔铁5向下移动,将插销2压入主轴16的相应分度槽中,于是主轴16停止转动,实现了预分度定位。

④当其预分度定位的同时,电磁衔铁5感应了预分度传感器(接近开关6)发出电动机反转信号,使电动机开始反向旋转。这时,由于分度主轴16被插销预定位,于是中心齿轮19停止转动,同时中心齿轮20开始反向转动,从而带动滚轮架21及滚轮22反转,滚轮压紧在凸轮表面上,克服了弹簧23的弹力,使得活动齿盘24向前移动,从而三个齿盘重新啮合,实现了精确分度定位。

⑤当其精确分度定位的同时,滚轮架21的外周表面感应了锁紧传感器(接近开关7)发出停止电动机和制动电动机的信号,切断电动机电源、接通电磁制动器电源,使电磁制动器14刹住电动机12停止其转动,并使电磁铁断电,电磁衔铁5和插销2被弹簧弹回原位(图示位置),至此刀架转位循环结束,主机可以开始工艺程序所拟定的工作。

AK31电动刀架操作流程图,见图3-38。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。