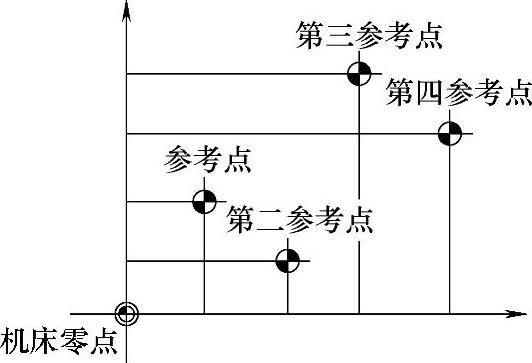

1.机械坐标系

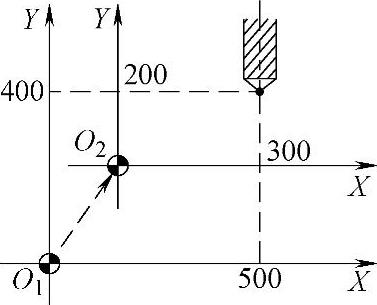

基于机械坐标系,机床可以有多个参考点。如:FANUC-0系统中,可以设定多达4个参考点。所有参考点均是以机床零点或机械零点为基准的,如图4-21所示。1~4参考点位置在系统参数中设定。第一参考点可简称参考点,多数情况下与机床零点重合。

关于机床参考点的G代码有4个。

① G27:机床参考点返回位置检查。

② G28:返回第一机床参考点。

③ G29:从机床参考点返回。

④ G30:返回第2、3、4机床参考点。

图4-21 机床参考点

(1)返回第一机床参考点指令G28

上面列出的4种关于机床参考点G代码中最常见的是G28。G28指令的作用是通过一个中间点使刀具沿一个或多个坐标轴返回到机床参考点。G28有两种形式:一种是绝对形式,另一种是增量形式。

G90 G28 Z20.0;刀具运动到工件上面20mm位置,然后连续运动到机床参考点

G91 G28 Z20.0;刀具Z正方向运动20mm,然后连续运动到机床参考点

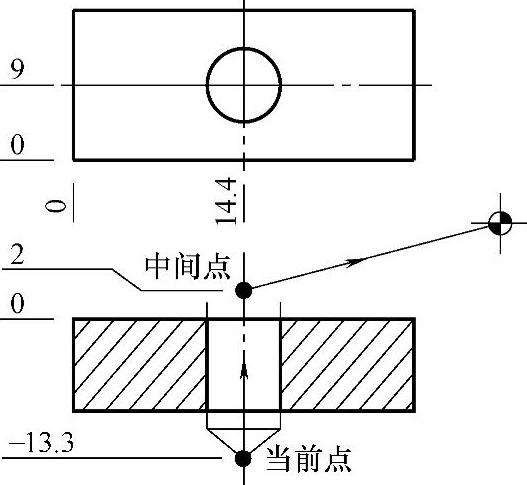

G28指令中需要经过一个中间点,其作用是让坐标轴在返回机床参考点的过程中绕过障碍。下面举例说明。

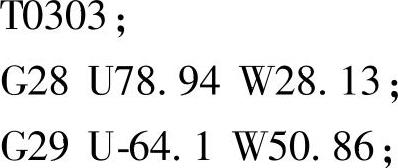

图4-22例子的程序如下:

G90 G00 X14.4 Y9.0;(XY当前点)

Z2.0;(Z当前点)

G01 Z-13.3 F150.0;

G28 X14.4 Y9.0 Z2.0(中间点)

(2)返回第二、三、四机床参考点指令G30

第二、三、四机床参考点最常见的应用就是在托盘或刀具交换中。G30的指令格式与G28相似,也是通过一个中间点使刀具沿一个或多个坐标轴返回到第二、三、四机床参考点,指令中多了一个P地址,用于指定返回的第几参考点。如果返回第二机床参考点,P地址可忽略。G30指令格式如下所示。

G30 P—X—Y—Z—;

图4-22 G28指令的应用

(3)从参考点返回G29

G29与G28或G30指令恰好相反,G28是经过中间点自动返回到机床参考点位置,而G29指令则是通过一个中间点从机床参考点位置返回。

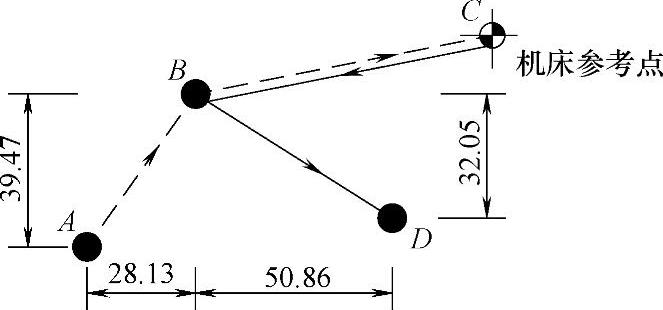

在一般编程应用中,指令G29通常跟在G28或G30指令后。G29中的中间点由前面的G28或G30指令程序段定义。图4-23给出一个车床例子来说明G29的应用。

图4-23中刀具运动首先从A点到B点,然后到C点,接着返回B点,最后到达D点。A点是运动的起点,B点是中间点,C点是机床参考点,D点是最后到达的点,也是实际目标位置。相应的程序指令如下所示。

图4-23 G29指令的应用

(4)机床参考点返回位置检查G27

它唯一目的就是检查,也就是确认,看包含G27的程序段中的编程位置是否在机床参考点位置。如果是,控制面板上的指示灯变亮,表示每根轴均到达该位置;如果到达的点不是机床参考点,屏幕上将显示报警,并中断程序执行。

G27指令的格式如下所示。

G27 X—Y—Z—

程序中使用G27时,切削刀具将自动快进(不需要G00)到由G27程序段中的轴指定位置,这一运动可以是绝对模式或增量模式。

G27通常要跟刀具补偿取消指令一起使用。如果刀具补偿仍然有效,G27的检查有可能不能正确进行。

(5)机械坐标系中快速定位G53

G53指令的格式如下所示。

G53 X—Y—Z—;

其功能是刀具快速移动到机械坐标系中X—Y—Z—位置。

换刀位置一般由刀具相对于机械原点位置的实际距离决定,而不是相对于程序原点或从其他位置开始的距离。为了把刀具移动到像换刀位置这样的机床固有位置,程序可以用G53命令实现机械坐标系下的快速定位。使用时注意以下几点。

① G53指令只在所在的程序段中有效。

② 编程坐标总是相对于机床原点位置。

③ G53指令并不取消当前工件坐标系。

④ 使用G53指令前必须取消刀具偏置和刀具半径补偿。

2.工件坐标系

机械坐标系的建立保证了刀具在机床上的正确运动。但是,由于加工程序的编写通常是针对某一工件,根据零件图纸进行的,为了便于尺寸计算、检查,加工程序的坐标原点一般都希望与零件图纸的尺寸基准相一致,因此,不能直接使用机械坐标系。这种针对某一工件,根据零件尺寸基准建立的坐标系称为工件坐标系。

考虑到机床同时装夹多个零件进行加工的需要,在数控机床上,一般都允许建立多个工件坐标系。不同的工件坐标系,可以同时在机床上存在,加工时通过不同的指令进行工件坐标系的选择。

为了保证加工程序能正确执行,就必须明确工件坐标系和机床坐标系的相互关系,这一过程称为建立工件坐标系。

(1)工件坐标系的建立(https://www.xing528.com)

建立工件坐标系的方法,可以根据机床功能选择以下方法。

① 通过手动操作机床的各坐标轴,使坐标轴移动到某一特定的基准位置进行定位(习惯上称为“对基准”操作),然后以该点为基准,通过G92或G50指令进行工件坐标原点的设定,直接建立工件坐标系。

利用G92或G50设定的工件坐标系原点是随时可变的,即:它设定的是“浮动”零点,在程序中可以多次使用、不断改变,使用比较灵活。但其缺点是:每次设定都需要进行手动对基准点操作,操作步骤较多,并影响到基准点的精度。此外,由G92/G50设定的零点,在机床关机后不能记忆,通常适用于单件加工时使用。

② 通过面板操作或利用特殊的坐标原点偏置值输入指令(在FANUC系统中为G10),设定工件坐标系原点在机械坐标系中的位置,此方法用于G54~G59工件坐标系的原点设定。

G54~G59工件坐标系原点是固定不变的,它在机械坐标系建立后即生效,在程序中可以直接选用,不需要进行手动对基准点操作,原点精度高;且在机床关机后亦能记忆,适用于批量加工时使用。

(2)工件坐标系原点设定指令G92/G50

根据不同的代码体系,设定工件坐标系原点可以通过G92或G50指令进行,其中G92可以适用于大部分机床;G50为数控车床代码体系用。指令格式如下所示。

G92 X—Y—Z—;或G50 X—Z—;

在该指令中给出的坐标值是指定刀具现在位置在所设定的工件坐标系中的新坐标值。G92或G50指令所设定的工件坐标系原点,要通过刀具现在位置、新坐标值这两个参数倒过来推出。执行本指令,机床并不产生运动。

例如,假设执行G92指令前,刀具所处的位置为(500,400),现将这一点作为工件坐标系的设定基准,执行指令G92X300 Y200;其结果是:机床不产生运动,但工件坐标系的原点被设定到点O2,原来的原点O1被撤销。刀具定位点的坐标值自动变成为(300,200),如图4-24所示。

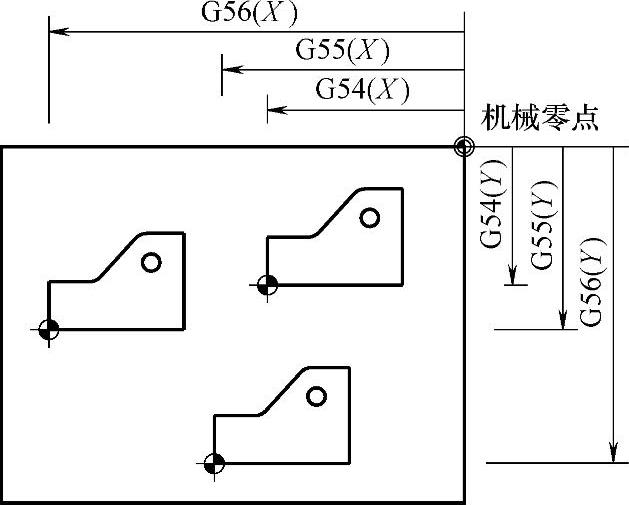

(3)G54~G59工件坐标系的设定

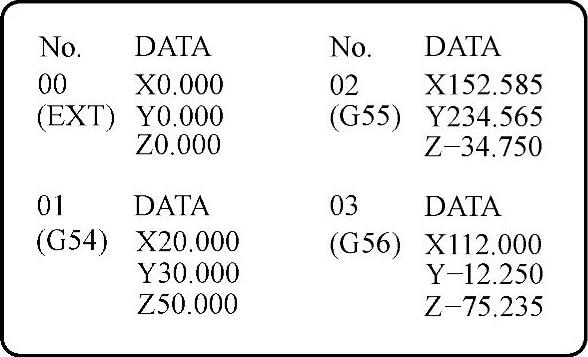

G54~G59工件坐标系原点的设定,一般通过MDI面板操作进行。通过输入不同的“零点偏置”数据,建立G54~G596个不同的工件坐标系。该“零点偏置”值就是工件坐标系原点在机械坐标系中的坐标值,修改“零点偏置”值即可改变工件坐标系的原点位置,图4-25中列出了G54~G56的情形,G57~G59与之相似。“零点偏置”值一经输入,工件坐标系即可永久存在,即使机床关机,其偏置值也能保留。G54~G56工件坐标系“零点偏置”输入画面如图4-26所示,G57~G59工件坐标系“零点偏置”输入画面与之类似。

图4-24 G92设定工件 坐标系原点

图4-25 工件坐标系零点偏置

图4-26 工件坐标系零点偏置输入画面

G54~G59工件坐标系“零点偏置”输入除了直接人工输入外,FANUC还提供一个基本G指令G10用来自动设定工件坐标系“零点偏置”。其格式如下所示。

G10 L2 P—X—Y—Z—;

L2是固定偏置组编号,它将输入值作为工件坐标系零点偏置处理,这时P地址的值可以是1~6,它们分别对应G54~G59。

例如,G90 G10 L2 P1 X-450.0 Y-375.0 Z-120.0;

执行该指令的结果就是将坐标值X-450.0 Y-375.0 Z-120.0输入到G54工件坐标系零点偏置寄存器中。在本例中使用了绝对值模式,该模式下对零点偏置寄存器的值是替换。如果使用增量输入模式,对零点偏置寄存器的值是叠加。

除了G54~G596个标准工件坐标系外,FANUC还提供了48个附加工件坐标系。G10指令也能用于这48个附加工件坐标系,格式与G54~G59相似。

G10 L20 P—X—Y—Z—;

只是这里固定偏置组编号变成了L20,P地址的值为1~48。

在工件坐标系零点偏置中还有一种偏置称为外部工件零点偏置,它的设定值影响所有工件坐标系的零点偏置。对于该偏置,也可使用G10指令,如下所示。

G90 G10 L2 P0 X-10.0;

执行该指令的结果就是将坐标值X-10.0输入到外部工件零点偏置寄存器中。此时,程序中使用的工件坐标系的零点偏置都向X负向平移10mm。

(4)G54~G59工件坐标系的选择

通过零点偏置建立的工件坐标系,可以用G54~G596个G代码进行工件坐标系的选择或切换。它们属同一组的模态代码。

在图4-25所示的举例中,工作台上安装了3个工件,每个工件都有自己的程序原点,而且分别在机械坐标系下建立了各自的零点偏置。因此,在程序中就可以根据需要随时进行切换。如下所示。

G90 G00 G54 X0 Y0;快速定位到第一工件的程序原点位置。

G90 G00 G55 X0 Y0;快速定位到第二工件的程序原点位置。

G90 G00 G56 X0 Y0;快速定位到第三工件的程序原点位置。

如果在程序中未指定工件坐标系选择指令,系统自动选择G54工件坐标系,这是默认选择。

标准的6工件坐标系对大部分的工作通常已经足够,然而也可能有些工作需要使用更多的程序原点来加工。作为一种选项,FANUC提供了多达48个附加工件坐标系,使总数可达54个。如果该选项在CNC系统中可用,其指令格式如下所示。

G54.1 P—;

这里P为附加的工件坐标系编号,1~48。

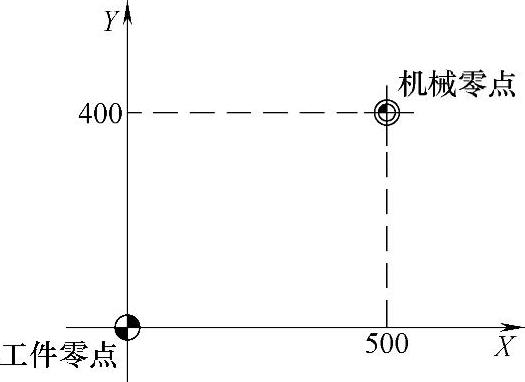

(5)工件坐标系的自动设定

可以采用参数设定的方法让机床在手动回零结束时,自动进行工件坐标系的设定。如:FANUC-0i系统中,参数1201#0置成1,在执行手动返回零操作时,就自动地将参数1240中的设定值作为工件坐标系的零点偏置。如图4-27所示工件零点,完成自动设定的前提是预先将X500、Y400输入到参数1240中,然后再执行回零操作。

(6)局部坐标系

图4-27 工件坐标系自动设定

在工件坐标系上编程时,为了方便起见,可以在工件坐标系中再创建一个子工件坐标系。这样的子坐标系称为局部坐标系。

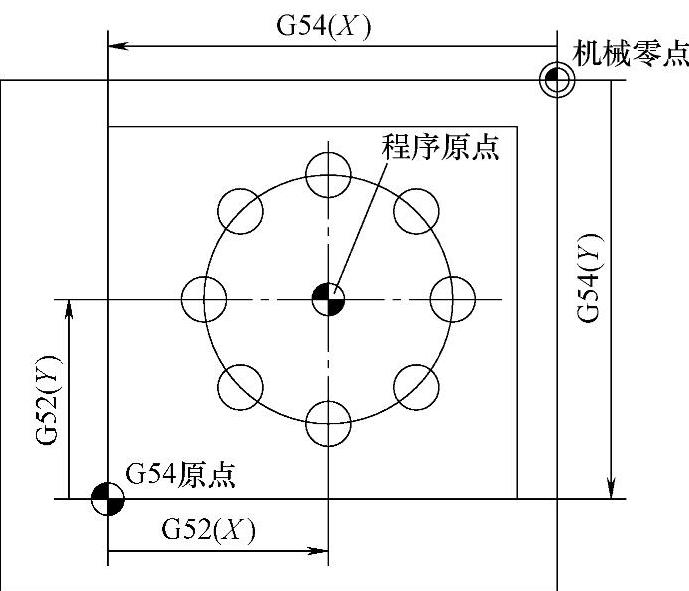

使用G52指令,可在所有的工件坐标系内(G54~G59)设定局部坐标系。一个局部坐标系一旦被设定,在之后指定的轴移动指令就成为局部坐标系中的坐标值。希望改变局部坐标系时,可以用G52在工件坐标系中指定新局部坐标系的原点位置。要取消局部坐标系,使局部坐标系的原点与工件坐标系的原点相重合即可。图4-28是G52坐标系下建立或取消一个局部坐标系的例子。

图4-28中位于矩形钢板上的8个螺栓孔需要加工,G54坐标原点位于钢板的左下角,螺栓圆周的圆心位置相对于它的坐标假设是X8.0,Y3.0。这时可用G52 X8.0 Y3.0;将程序原点临时从钢板左下角变换到螺栓圆周的圆心。如果要取消该局部坐标系可使用指令G52 X0 Y0。

图4-28 使用G52定义局部坐标系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。