在设计液压系统时,首先应明确以下问题,并将其作为设计依据:

①主机的用途、工艺过程、总体布局,以及对液压传动装置的位置和空间尺寸的要求。

②主机对液压系统的性能要求,如自动化程度、调速范围、运动平稳性、换向定位精度,以及对系统的效率、温升等。

③液压系统的工作环境,如温度、湿度、振动冲击,以及是否有腐蚀性和易燃物质存在等情况。

在上述工作的基础上,应对主机进行工况分析。工况分析包括运动分析和动力分析。对复杂的系统还需编制负载和动作循环图,由此了解液压缸或液压马达的负载和速度随时间变化的规律。下面对工况分析的内容作具体介绍。

1)运动分析

主机的执行元件按工艺要求的运动情况,可用位移循环图(L-t图)、速度循环图(v-t图)或速度与位移循环图来表示。由此对运动规律进行分析。

(1)位移循环图L-t

如图9.1所示为液压机的液压缸位移循环图。纵坐标L表示活塞位移,横坐标t表示从活塞启动到返回原位的时间,曲线斜率表示活塞移动速度。该图清楚地表明,液压机的工作循环分别由快速下行、减速下行、压制、保压、泄压慢回及快速回程6个阶段组成。

(2)速度循环图(v-t图,或v-L图)

工程中,液压缸的运动特点可归纳为3种类型。如图9.2所示为3种类型液压缸的v-t图。

①如图9.2所示的实线,液压缸开始作匀加速运动,然后匀速运动,最后匀减速运动到终点。

②液压缸在总行程的前一半作匀加速运动,在另一半作匀减速运动,且加速度的数值相等。

③液压缸在总行程的一大半以上以较小的加速度作匀加速运动,然后匀减速至行程终点。

v-t图的3条速度曲线,不仅清楚地表明了3种类型液压缸的运动规律,也间接地表明了3种工况的动力特性。

图9.1 位移循环图

图9.2 速度循环图

2)动力分析

动力分析研究的是机器在工作过程中执行元件的受力情况。对于液压系统而言,就是研究液压缸或液压马达的负载情况。

(1)液压缸的负载及负载循环图

①液压缸的负载力计算

工作机构作直线往复运动时,液压缸必须克服的负载由6个部分组成,即

![]()

式中 Fc——切削阻力;

Ff——摩擦阻力;

Fi——惯性阻力;

FG——重力;

Fm——密封阻力;

Fb——排油阻力。

A.切削阻力Fc

切削阻力Fc为液压缸运动方向的工作阻力。对于机床来说,就是沿工作部件运动方向的切削力。此作用力的方向如果与执行元件运动方向相反,则为正值;若两者同向,则为负值。该作用力可能是恒定的,也可能是变化的。其值要根据具体情况计算或由实验测定。

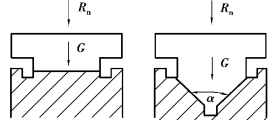

图9.3 导轨形式

B.摩擦阻力Ff

摩擦阻力Ff为液压缸带动的运动部件所受的摩擦阻力。它与导轨的形状、放置情况和运动状态有关。其计算方法可查有关的设计手册。如图9.3所示为最常见的两种导轨形式。其摩擦阻力的值如下:

平导轨

![]()

V形导轨

式中 f——摩擦因数,参阅表9.1选取;

∑Fn——作用在导轨上总的正压力或沿V形导轨横截面中心线方向的总作用力;

α——V形角,一般为90°。

表9.1 摩擦因数f

C.惯性阻力Fi

惯性阻力Fi为运动部件在启动和制动过程中的惯性力。可计算为

![]()

式中 m——运动部件的质量,kg;(https://www.xing528.com)

a——运动部件的加速度,m/s2;

G——运动部件的质量,N;

g——重力加速度,g=9.81 m/s2;

Δv——速度变化值,m/s;

Δt——启动或制动时间,s,一般机床Δt=0.1~0.5 s,运动部件质量大的取大值。

D.重力FG

垂直放置和倾斜放置的移动部件,其本身的质量也是一种负载。当上移时,负载为正值;下移时,为负值。

E.密封阻力Fm

密封阻力Fm是指装有密封装置的零件在相对移动时的摩擦力。其值与密封装置的类型、液压缸的制造质量和油液的工作压力有关。在初算时,可按缸的机械效率(ηm=0.9)考虑;验算时,按密封装置摩擦力的计算公式计算。

F.排油阻力Fb

排油阻力Fb是指液压缸回油路上的阻力。它与调速方案、系统所要求的稳定性、执行元件等因素有关。在系统方案未确定时,无法计算,可放在液压缸的设计计算中考虑。

②液压缸运动循环各阶段的总负载力

液压缸运动循环各阶段的总负载力计算,一般包括启动加速、快进、工进、快退、减速制动等阶段。每个阶段的总负载力是有区别的。

A.启动加速阶段

这时,液压缸或活塞处于由静止到启动并加速到一定速度。其总负载力包括导轨的摩擦力、密封装置的摩擦力(按缸的机械效率ηm=0.9计算)、重力和惯性力等项,即

![]()

B.快速阶段

![]()

C.工进阶段

![]()

D.减速

![]()

对简单液压系统,上述计算过程可简化。例如,采用单定量泵供油,只需计算工进阶段的总负载力。若简单系统采用限压式变量泵或双联泵供油,则只需计算快速阶段和工进阶段的总负载力。

③液压缸的负载循环图

图9.4 负载循环图

对较为复杂的液压系统,为了更清楚地了解该系统内各液压缸(或液压马达)的速度和负载的变化规律,应根据各阶段的总负载力和它所经历的工作时间t或位移L按相同的坐标绘制液压缸的负载时间图(F-t图)或负载位移图(F-L图),然后将各液压缸在同一时间t(或位移)的负载力叠加。

如图9.4所示为一部机器的F-t图。其中,0~t1为启动过程;t1~t2为加速过程;t2~t3为恒速过程;t3~t4为制动过程。它清楚地表明了液压缸在动作循环内负载的规律。其中,最大负载是初选液压缸工作压力和确定液压缸结构尺寸的依据。

(2)液压马达的负载

工作机构作旋转运动时,液压马达必须克服的外负载为

![]()

①工作负载力矩Me

工作负载力矩Me可能是定值,也可能随时间变化。应根据机器工作条件进行具体分析。

②摩擦力矩Mf

摩擦力矩Mf为旋转部件轴颈处的摩擦力矩。其计算公式为

![]()

式中 G——旋转部件的质量,N;

f——摩擦因数,启动时为静摩擦因数,启动后为动摩擦因数;

R——轴颈半径,m。

③惯性力矩Mi

惯性力矩Mi为旋转部件加速或减速时产生的惯性力矩。其计算公式为

![]()

式中 ε——角加速度,r/s2;

Δω——角速度的变化,r/s;

Δt——加速或减速时间,s;

J——旋转部件的转动惯量,kg·m2,即

![]()

GD2——回转部件的飞轮效应,N·m2。

各种回转体的GD2可查《机械设计手册》。根据式(9.9),分别算出液压马达在一个工作循环内各阶段的负载大小,便可绘制液压马达的负载循环图。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。