板料折弯主要通过折弯机来对板料进行直线弯曲,适合加工窄而长的直线零件。折弯机的弯曲作业是依靠固定在滑块及台面上的弯曲上、下模完成的。目前,运用最广泛的折弯机为液压板料折弯机,机床运动采用液压无级调压,工作时,滑块的起落和上下位置的调节是通过液压缸进行调节的。滑块的行程调节和后挡料定位的调整,多采用电动快调及手动微调,且多配有数显装置,并可选配数控系统,实现后挡料、滑块行程的自动控制。这种数控机构的挡料精度一般可达±0.1mm以上,对带有多个不同弯曲角工件的加工能进行连续快速折弯,大大提高生产效率。

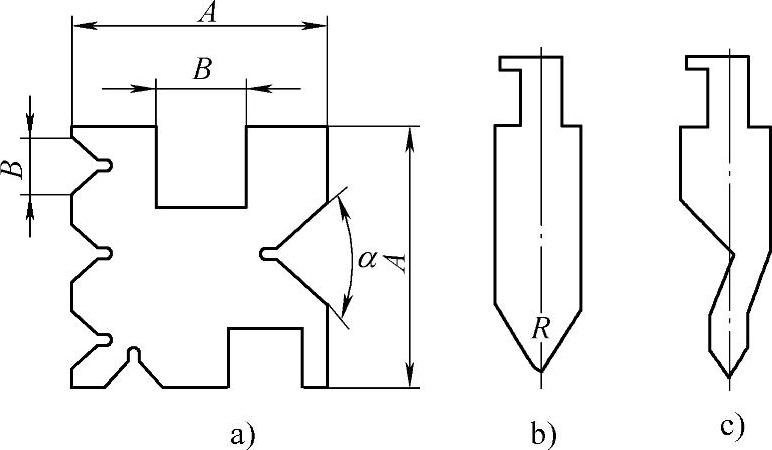

折弯机安装的弯曲模可分为通用和专用模具两类。图6-12是通用弯曲模的端面形状。

图6-12 通用弯曲模

a)通用凹模 b)直臂式凸模 c)曲臂式凸模

上模一般是V形的,有直臂式和曲臂式两种,圆角较小的上模夹角制成15°,上模的圆角半径作成几种固定尺寸组成一套,以便按工件需要更换。

下模一般是在四个面上分别制出适应机床弯制零件的几种固定槽口,一般为V形的,也有矩形的,都能弯制钝角和锐角零件,下模的长度一般与工作台面相等或稍长些。弯曲模上、下模的高度根据机床闭合高度确定,在使用弯曲模时其弯曲角度大于18°。

在折弯机上选用通用弯曲模弯制零件时,下模槽口的宽度B不应小于零件的弯曲内圆角半径R与材料厚度t之和的两倍,再加上2mm的间隙,即B>2(t+R)+2。这样在弯曲时毛坯不会因受阻而产生压痕与刮伤现象,同时为减少弯曲力,对硬的材料应选用较宽的槽口;而较软的材料,应选用较小的槽口,大的槽口会使直边弯成弧形。

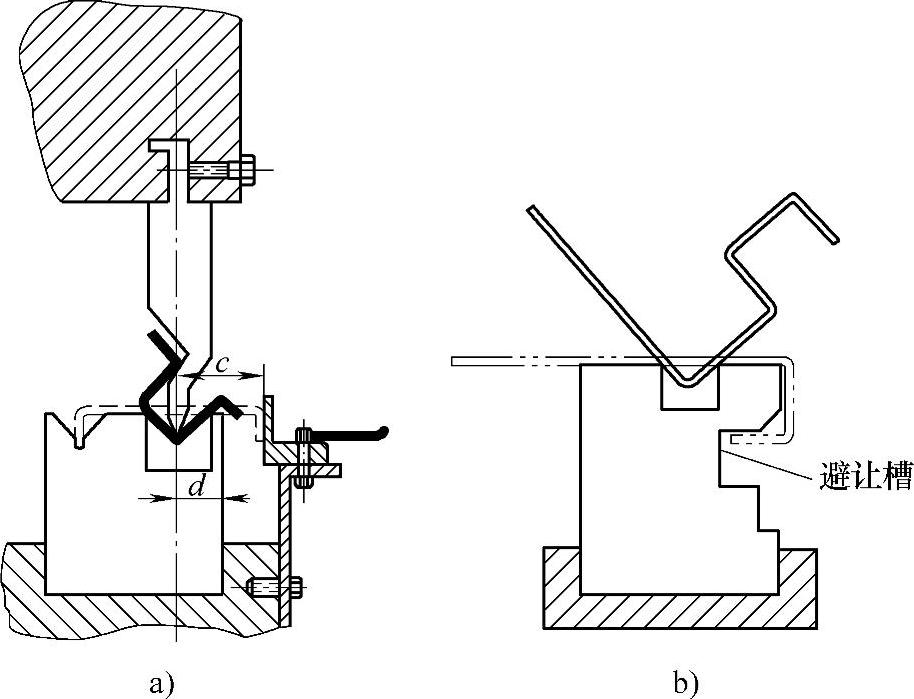

在弯曲已具有弯边的坯料时,下模槽中心至其边缘的距离不应大于所弯部分的直边长,如图6-13a所示中的尺寸d必须小于尺寸c,否则无法放置坯料。已弯成钩形半成品再弯制时,应采用带避让槽的下模,如图6-13b所示。

图6-13 带弯边件的弯曲

对于上模的选择也须根据零件形状和尺寸的要求。上模工作端的圆角半径应稍小于零件的弯曲半径,一般采用直臂式,而当直臂式上模挡碍时,应换成曲臂式上模。

用通用模具弯曲多角的复杂零件时,根据弯角的数目、弯曲半径和零件的形状,须经多次调整挡板和更换上模及下模。弯制时先后的次序很重要,其不但影响模具的结构和弯制零件的数量,并有时决定零件能否制出。一般原则是:弯曲时,应由外向内依次弯曲成形,即先弯外角,后弯内角,前次弯曲必须考虑使后次弯曲有可靠的定位,而后序弯曲不能影响前次弯曲的形状。

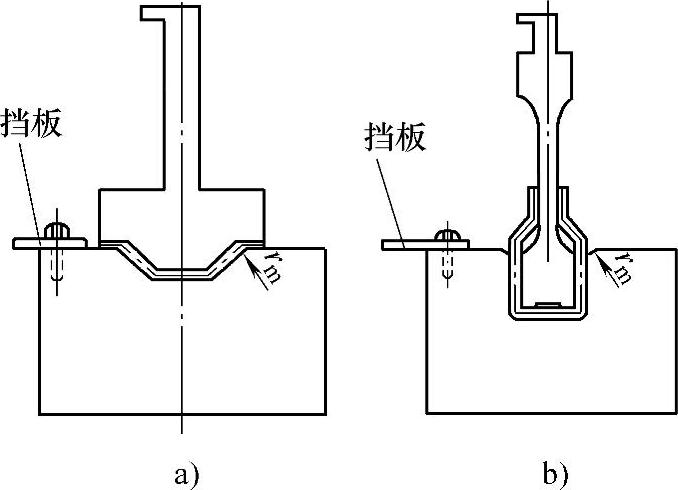

对生产量较大或零件形状特殊的弯曲件必须使用专用弯曲模。专用弯曲模可与通用弯曲模配合使用,也可单独弯制零件。图6-14为在折弯机上使用的专用弯曲模。

采用图6-14a所示专用模具可实现多处弯曲部位的一次成形,生产效率很高;而图6-14b所示模具是最后一道工序采用的专用弯曲模,因为零件的开口很小,通用弯曲模只能完成前几道工序的弯曲。

图6-14 专用弯曲模

不论使用哪一种弯曲模,在操作折弯机之前,应做好以下操作准备工作:首先要移开工作台面及机床周围的障碍物,并润滑机床;其次,检查机床各部分工作是否正常,发现问题要及时修理,特别应检查脚踏板是否灵活,如发现有连车现象,决不允许使用。(https://www.xing528.com)

一般来讲,折弯机可按以下过程进行操作:

1)将折弯机滑块下降至最低位置,调整滑块的最低点,使其到工作台面的闭合高度比上、下两弯曲模总高度大20~50mm。

2)升起滑块,安装上模和下模。一般步骤是先把下模放在工作台上,然后下降滑块再安装上模。在安装上模时,要保持两端平行,从滑块固模槽的一端,一边活动一边往里推至滑块的中间位置,使机床受力均衡,并用螺钉固定牢固。

为防止上模安装时掉下来碰伤下模或砸伤手,可在下模上放几块木块,最好是放几根直径一样的木棒,不但可防止上述事故,而且用木棒支持上模,往里推上模时,由于平行,既省力又安全。

3)开动滑块的调整机构,使上模进入下模槽口,并移动下模,使上模顶点的中心线对正下模槽口的中心线,将下模固定。

目前,在某些折弯机上,考虑到上、下模安装调试的方便,也有将下模设计成下模垫及下模分体,其间以U形缺口的形式连接。尽管后续的模具更换较为方便,但首次安装调试仍应按上述步骤进行。

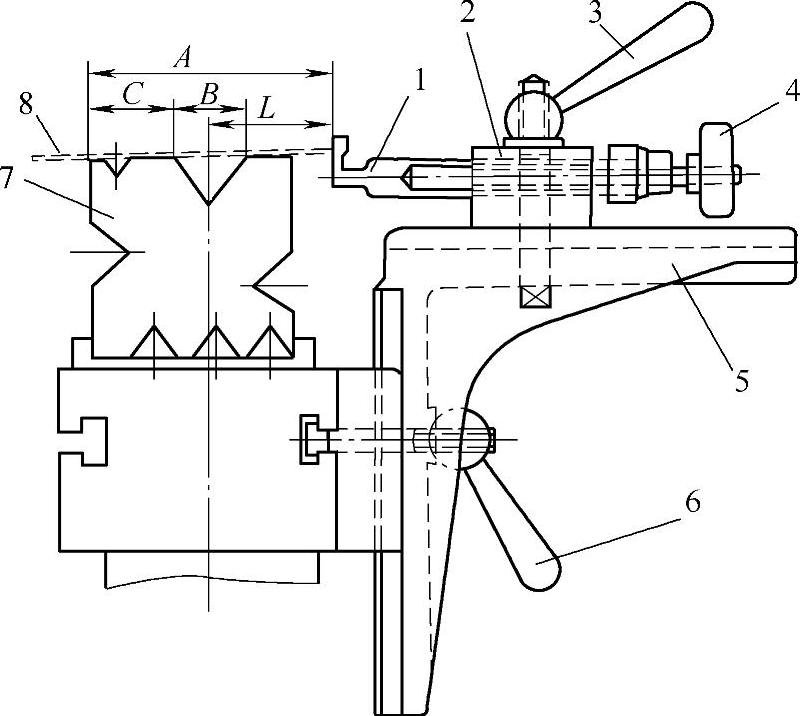

4)升起滑块,按弯曲尺寸调整工作台后边装有的挡料机构,使上模模口与板料的弯曲线重合。若设备带数显或数控功能,则可采用电动调节,其定位尺寸可直接显示或编程控制;若设备不带电动调节功能,则坯料工作时的定位尺寸可采用手工调节,挡料机构的结构如图6-15所示。其中:支架5用固紧手柄6固定在工作台侧面的T形槽内,并可上下调节。滑块2沿支架5可前后移动,用以适应所需的位置。如调节量较小,挡料板1也可以借微调螺母4作前后调节,并用紧固手柄3固紧。

图6-15 折弯机的挡料机构

1—挡料板 2—滑块 3、6—紧固手柄 4—微调螺母 5—支架 7—下模 8—坯料

工作时,一般标出测量尺寸A值。A值需经过试弯再作适当调整,折弯尺寸经首检、自检、专检合格后才能确定下来。

A=L+B/2+C

式中 A——下模侧面至挡板的距离(mm);

B——下模槽口宽度(mm);

C——下模侧面至下模槽口边缘的距离(mm);

L——弯曲线至坯料边缘的距离(mm)。

5)按要求调整弯曲角度。弯曲角度只须调整上模进入下模的深度,就很容易达到要求。一般先用废料经几次试弯,便可确定进行弯曲工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。