首先对风轮初始位置进行稳态计算,并以稳态计算结果为初始条件,设定风轮每旋转5°为一个时间步,对风轮旋转8周的过程中风洞情况进行瞬态模拟,计算结果如下。

3.6.5.1 转矩输出和风能利用率

图3-29为螺旋式叶片和H型叶片(直叶片)垂直轴风力机在相同工况下转矩随方位角的变化图,从图中可以看出,风轮旋转一周的过程中,两种风轮的转矩曲线变化趋势基本一致,近似正弦变化。但相比之下,H型叶片垂直轴风轮转矩的波动幅度更大,最大差值300N·m,且在运行至部分方位角范围内输出负力矩,如此导致风轮的功率输出波动较大,风轮载荷变化幅度大,不利于风轮运行的稳定性。而螺旋式叶片垂直轴风力机的转矩输出波动较小,没有出现负力矩,运行过程更稳定,分析原因得出在同一方位角处,螺旋式叶片风轮任一叶片上所有翼型的攻角互异,当叶片旋转一个角度时,翼型的攻角会改变,但某翼型改变后的攻角会恰好与之前方位角处某位置另一个翼型的攻角相同,以此类推,改变后方位角位置所有翼型的攻角会与之前方位角位置翼型攻角有重复的部分,这部分翼型的受力情况相似,因此,叶片在两个方位角处所受转矩相差不大,转矩输出振幅不高,有利于风轮稳定运行。

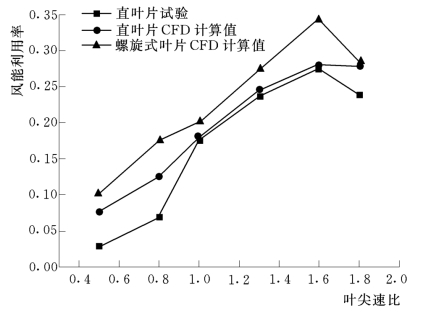

图3-30是麦克马斯特大学的3.5kW直叶片垂直轴风力机实验结果、直叶片及螺旋式叶片垂直轴风力机CFD计算风能利用率随叶尖速比的变化图。由图可知,直叶片(H型)垂直轴风力机CFD计算值与试验结果较为符合,各风能利用率结果都随叶尖速比的增加而逐渐增大,且均在叶尖速比达到1.6时出现峰值,螺旋式叶片垂直轴风轮的风能利用率峰值明显高于同叶尖速比下的直叶片垂直轴风轮,最大值达到0.348。分析原因得出螺旋式叶片垂直轴风力机在相同风轮高度时,与风接触面积大于直叶片垂直轴风力机,风能转换有效面积较高,而两种风轮可转换的总风能相同,因此螺旋式叶片垂直轴风力机的风能利用率较高。

图3-29 风轮旋转一个周期内的转矩变化图

图3-30 风能利用率

3.6.5.2 涡量及速度场分布

图3-31 螺旋式叶片垂直轴风力机涡量分布图

涡量是来表征涡旋大小和方向的量,其定义为速度场的旋度。流体域的涡量越大,说明流体漩涡程度越高。图3-31是螺旋式叶片垂直轴风力机涡量分布图,从图中可看出,涡量分布范围很广,不同区域相差较大。当叶片旋转至上流场时,叶片周围流场内的涡量分布少,数值也较小。随着方位角的增加,当叶片处于下流场时,由于上流场叶片旋转产生的气流扰动,叶片附近涡量明显增强,此时因为主轴产生的涡量向下流场移动,与叶片产生撞击,导致涡量再次增强。由于螺旋式叶片外形的特点,同一方位角时,上中下三个截面翼型所在位置不同,因此涡量分布不一样。但当翼型(截面与叶片相交平面)处于相同的旋转位置时,翼型附近流场域涡量分布基本一样。

图3-32是螺旋式叶片垂直轴风力机中部截面在不同方位角φ时速度场的分布图。由图可见,叶片前缘处相对风速最大,且叶片在上游区域时,叶片翼型周围流场流速大于叶片处于下游区域时周围流场的流速。同时,叶片在旋转过程中会形成尾流,近场尾流随风向下游移动,与下游运行叶片交汇,影响其气动性能,图中旋转域产生的尾流随着风向下游移动,当移动一定距离后,恢复到和周围速度场分布完全一样的状态,图中主轴也影响旋转域内流场的分布。

图3-32 风力机中部截面速度场分布图(https://www.xing528.com)

3.6.5.3 叶片受力特点

设上游区域叶片中部截面翼型弦长与来流风向垂直时的叶片位置为风轮旋转φ=0°方位角位置,得风轮旋转一周时,叶片沿顺风向所受推力分布如图3-33所示。图3-33(a)是单个叶片顺风向所受推力,由图可知,最大推力出现在310°方位角处,峰值为157.036N,最小推力出现在60°方位角处,峰值为9.824N,且由于尾流效应的影响,当叶片旋转至下游区域(方位角φ=180°~270°)时,顺风向推力显著减小,出现谷值现象,叶片继续旋转至方位角为270°~330°范围内,此时叶片运动方向与来流风向相反,因此所受推力最大。

图3-33 叶片顺风向推力分布图

图3-33(b)为三叶片顺风向所受推力的合力,由图可知,整个图形呈风扇型,峰值谷值交替出现,最大差值34.21N。峰值出现方位角间隔约120°,分别为50°~90°、170°~210°及290°~330°处,表明此三个方位角范围内,风轮叶片顺风向推力合力较大,此结论可以为螺旋式叶片垂直轴风力机启动性能提供一定参考,表明能够通过改变叶片方位角来控制风轮所受顺风向推力的大小,使其适用于不同工况。

在叶片底部0m处,竖向每隔0.5m取一个截面,得不同风轮高度截面所受垂直风向的牵引力,如图3-34所示。从图3-34(a)中可以看出,同一个方位角情况下,不同高度截面的牵引力相差较大,同一截面旋转至不同方位角处牵引力不同。提取每间隔5°方位角处的牵引力,对旋转一个周期内72个位置的牵引力求和,得各风轮高度截面牵引力合力,见图3-34(b)。合力峰值出现在风轮高度2.0m的截面处,且风轮中部叶片的牵引力合力明显高于上下端面附近的叶片,表明风轮所受垂直风向牵引力主要来源于叶片中部位置附近叶片。

通过研究螺旋式叶片垂直轴风力机的转矩输出及风能利用率、涡量分布、速度场和风轮受力特点等气动性能,整理归纳相关结论如下:

(1)与直叶片垂直轴风轮相比,螺旋式叶片垂直轴风力机运行过程中,力矩输出更稳定,使得功率输出也更稳定,更有利于风轮的稳定运行及增加风轮使用寿命。

(2)由于螺旋式叶片垂直轴风力机有效风能转换面积较高,在相同工况下,风能利用率高于直叶片垂直轴风力机。

(3)螺旋式叶片风轮的不同高度截面叶片的涡强分布不同,中部截面附近涡强最大,且尾流影响较为明显,叶片运行至相同方位角时涡量分布一样。

(4)螺旋式叶片风轮的顺风向推力值在旋转一周过程中呈现峰谷交替变化;螺旋式叶片风轮牵引力分布随叶片高度变化较大,中部截面附近叶片部分牵引力最大,大于上下端面附近叶片部分。

图3-34 不同风轮高度截面所受垂直风向的牵引力分布图

CFD计算是垂直轴风力机叶片气动设计与校核的有效手段之一。但是,CFD也存在一定的局限性,其最终结果不能提供任何形式的解析表达式,只是有限个离散点上的数值解,有一定的计算误差。此外,初始条件和边界条件的设定很大程度上依赖于经验与技巧,同时对计算机硬件配置要求较高,计算时间较长。

CFD数值计算、理论分析与实验测量相互联系、相互促进,但不能相互取代,因此,在利用CFD进行垂直轴风力机分析时,应注意三者的有机结合,取长补短。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。