1.弯曲件的最小弯曲半径

弯曲时冲件的弯曲半径大小决定了弯曲部位的变形剧烈程度。弯曲变形时,弯曲部位内侧材料受压缩短,外侧则受拉伸长。受压可能形成褶皱,受拉可能使材料变薄。当材料塑性较差,厚度较大时,外侧受拉变形达到极限,就会产生裂纹甚至断裂。为保证弯曲成形成功,就对冲件的弯曲半径作出了相应的规定。表4-15就是各种常用金属材料的最小弯曲半径。

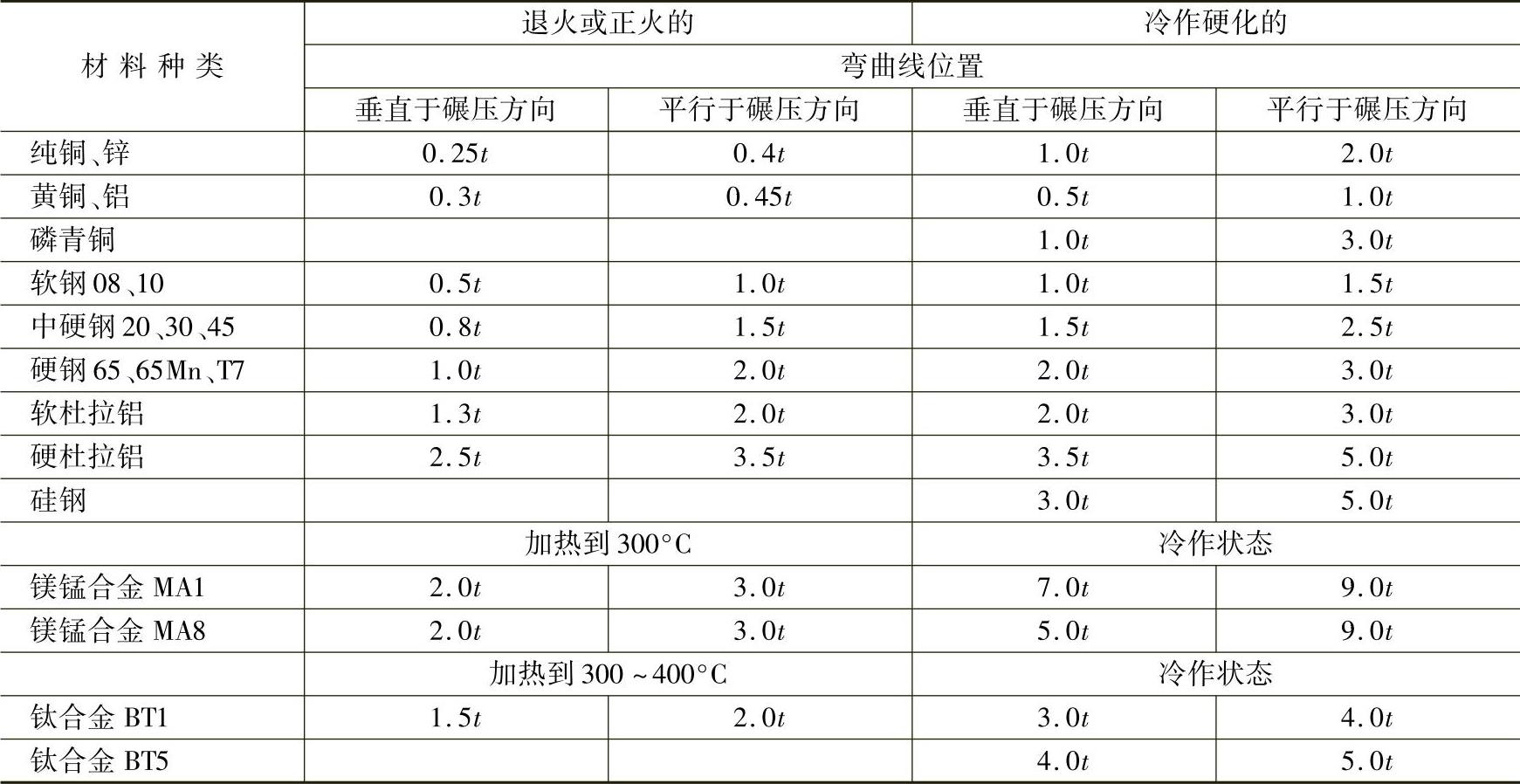

表4-15 常用金属材料的最小弯曲半径

注:1.t为材料厚度。

2.当弯曲线与碾压方向成一定角度时,视角度大小,可采用中间的数值。如为45°时,可取两者的中间数值。

3.对在冲裁时或剪裁时,没有退火的管坯料弯曲,应作为硬化的金属来选用。

4.弯曲件通常将冲裁件有塌角的一面,放在弯曲圆弧的外层。

由此可见,弯曲半径的大小与冲件材料的种类及软硬状态、材料厚度、弯曲线与坯料的碾压纹向的角度关系等有关。在实际工作中,可能出现弯曲半径小于允许的范围时,可通过更改设计、对材料进行软化处理或增加整形工序等来解决。

2.中性层系数

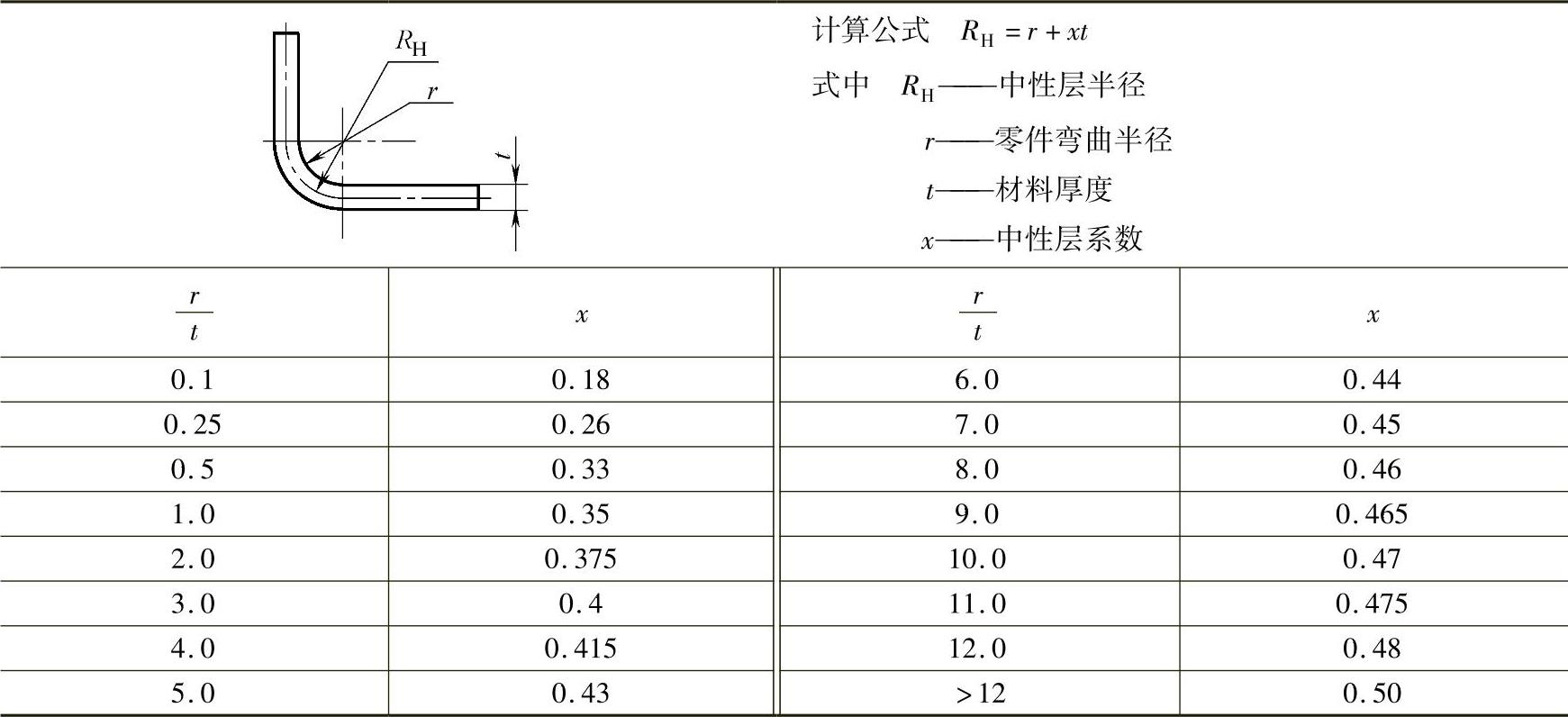

中性层就是指弯曲部位在弯曲变形时长度不变的厚度层,其位置根据材料厚度和弯曲半径的大小关系略有不同。一般在厚度中心略偏内侧的位置。表4-16就是弯曲件的中性层系数,是计算坯件展开尺寸必不可少的参数。

表4-16 弯曲件的中性层系数

3.展开尺寸计算及决定(https://www.xing528.com)

展开尺寸计算的目的,是为确定坯件的展开尺寸,以便制作理想的工序坯件。计算前必须首先决定坯件的展开图,然后对每个存在弯曲变形的尺寸分别进行计算获得结果。计算的方法是首先将不变形的直线部分分割出来,直接计算出长度尺寸。再计算变形的圆弧部分的中性层弧长,两者相加,即为所需的展开尺寸。

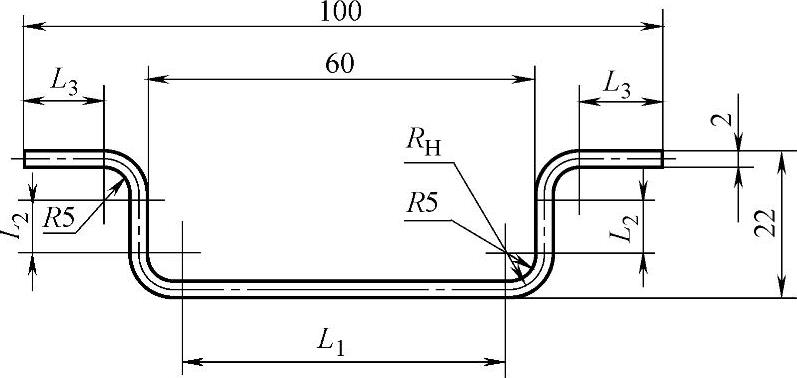

图4-61 弯曲件及展开尺寸计算

如图4-61的弯曲件,成形由不变形的直线段L1、两处L2和两处L3,再加四处弯曲半径相同的圆弧组成。展开长度计算如下:

L1直线段长度:L1=60-(5×2)=50

L2直线段长度:L2=[22-(2+5)×2]×2=16

L3直线段长度:L3=100-60-(2+5)×2=26

圆弧部分的展开长度:四个圆弧正好组成一个整圆,直径为2RH,根据表4-16中性层半径计算公式: ,中性层系数约为0.39,则RH=5+0.39×2=5.78,L圆=3.14×2×5.78=36.3

,中性层系数约为0.39,则RH=5+0.39×2=5.78,L圆=3.14×2×5.78=36.3

所以,坯件的展开长度的计算数据为:50+16+26+36.3=128.3

在实际工作中,弯曲坯料的展开长度不能仅依据计算来决定,最终的弯曲成形受多种因素的综合影响,如冲件的公差,模具成形工作零件的圆弧半径及相关部分的实际尺寸,都会不同程度地改变坯料的展开长度,所以通常是用计算尺寸作参考制作试弯坯件,再用已完成制作的弯曲模用试弯的方法来最终决定弯曲前坯件的展开长度。

4.弯曲件的常见缺陷

(1)断裂 断裂的主要原因是变形程度超过材料允许的范围,通常与弯曲部位圆角半径偏小、材料厚度大、塑性差、剪切毛刺面在圆弧外侧有关外,还可能与材料碾压纹向与弯曲线的方向有关。当材料碾压纹向与弯曲线平行时,更易引起断裂。所以,用做弯曲成形的工序坯件的碾压纹向最好与弯曲线垂直。当不止一个方向需要弯曲时,至少应保证两者间形成一定角度来避免出现平行的状况。这就需要对坯件成形时规定出必要的碾压纹向要求,以便利用排样和条料的剪裁方式来加以解决。

(2)回弹 弯曲件完成成形脱离模具成形工作零件限制后处于自由状态时,变形部分向变形前的方向恢复的现象,叫做回弹。回弹会给成形部分的尺寸及稳定性带来影响。造成回弹的因素很多,如材料塑性差,甚至有一定弹性;变形程度轻,未超过弹性极限;弯曲半径太大,凸、凹模之间配合间隙太大,超过材料厚度太多;冲压设备力量不足、调整不到位、冲压速度太慢等。除了在分析的基础上采取措施来纠正外,还可以增加校形工序,或在模具上设计制作一定的回弹角来解决。多数回弹都会有多个因素的综合影响,采取具体的纠正措施必须有其他方式协助。安排回弹角也是一样。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。