9.2.5.1 热镀锌工艺

(1)预处理 为了改善工件与锌液的浸润性,应在脱脂、去锈后,采用熔剂浸渍法、或微氧化脱脂,用氢气还原活化法进行预处理。

熔剂的主要成分为NH4Cl,目前一般采用湿法熔剂,即将钢铁工件浸入熔剂的水溶液中,取出后干燥,再进行热镀锌。进入锌液后,NH4Cl分解为NH3和HCl。

HCl可溶解工件或锌液中的氧化铁,产生FeCl2和FeCl3。FeCl2和FeCl3被锌还原,改善锌液对铁的浸润作用。

氧化还原法又称森吉米尔法,氧化脱脂后用氢气在高温下将氧化铁还原成活性铁。此法主要用于钢带、板和钢丝、钢管热镀锌。

(2)热镀温度和时间 扩散层(由Fe5Zn26、Zn17、FeZn13等组成)的厚度取决于锌液的温度时间,覆层粘附层的厚度则与工件的提升速度有关。

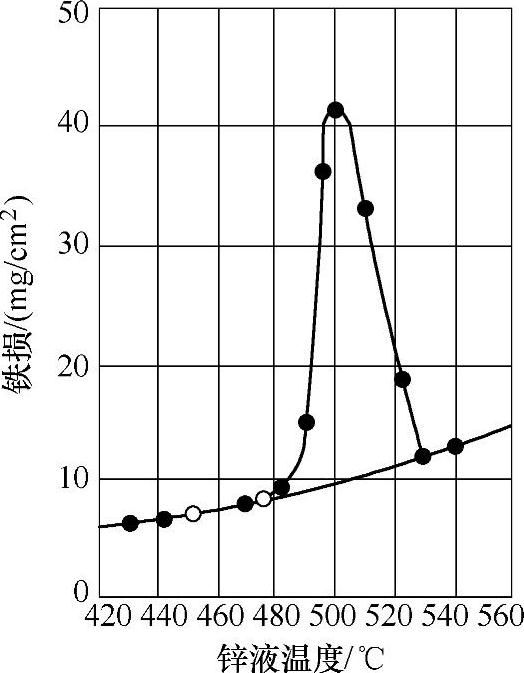

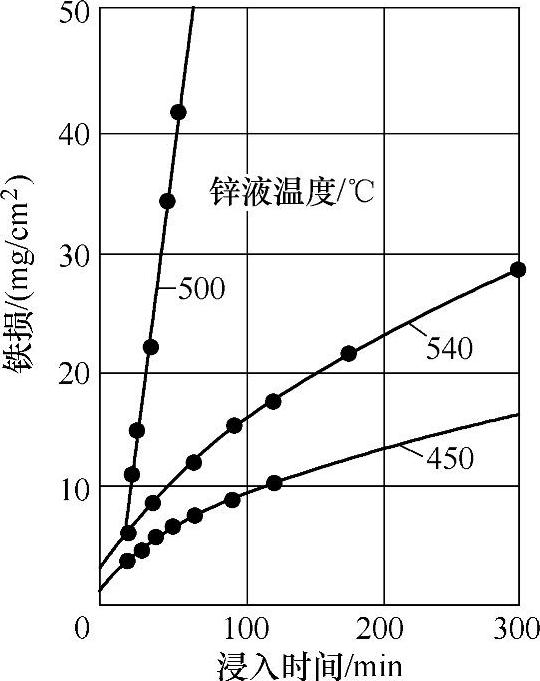

在表述热镀锌层的形成时,除采用镀层厚度、扩散层厚度外,还经常采用铁损量这一参数。铁损是指热镀锌的扩散层中铁含量与锌渣中铁含量总和。铁损量与热镀锌温度和时间的关系见图9-20和图9-21。按铁损量(ΔW)与时间(t)的关系可将热镀锌分成三个区域。

Ⅰ区(430~490℃)为低温抛物线区,该区内ΔW=At1/2;Ⅱ区(490~530℃)为直线区,该区内ΔW=Bt;Ⅲ区(530℃以上)为高温抛物线区,该区内ΔW=ct1/2。上述公式中的ΔW为铁损量;A、B、C为常数;t为时间。

(3)锌液成分 应用最广的是以锌为基,适量添加铝、镁、硅、钛、锡、锑、铅等合金元素的锌基合金浴。添加0.03%~0.12%(质量分数)时可抑制合金浴面的氧化。加入约0.05%(质量分数)可改善外观,w(Mg)≤0.01%可提高耐蚀性。渗锌层由表面的锌基固溶体(w(Zn)≥99%)及依次形成的铁锌化合物组成。渗后进行(550±20)℃、10~60min扩散处理,可大幅度提高渗层塑性及耐蚀性。

9.2.5.2 粉末渗锌

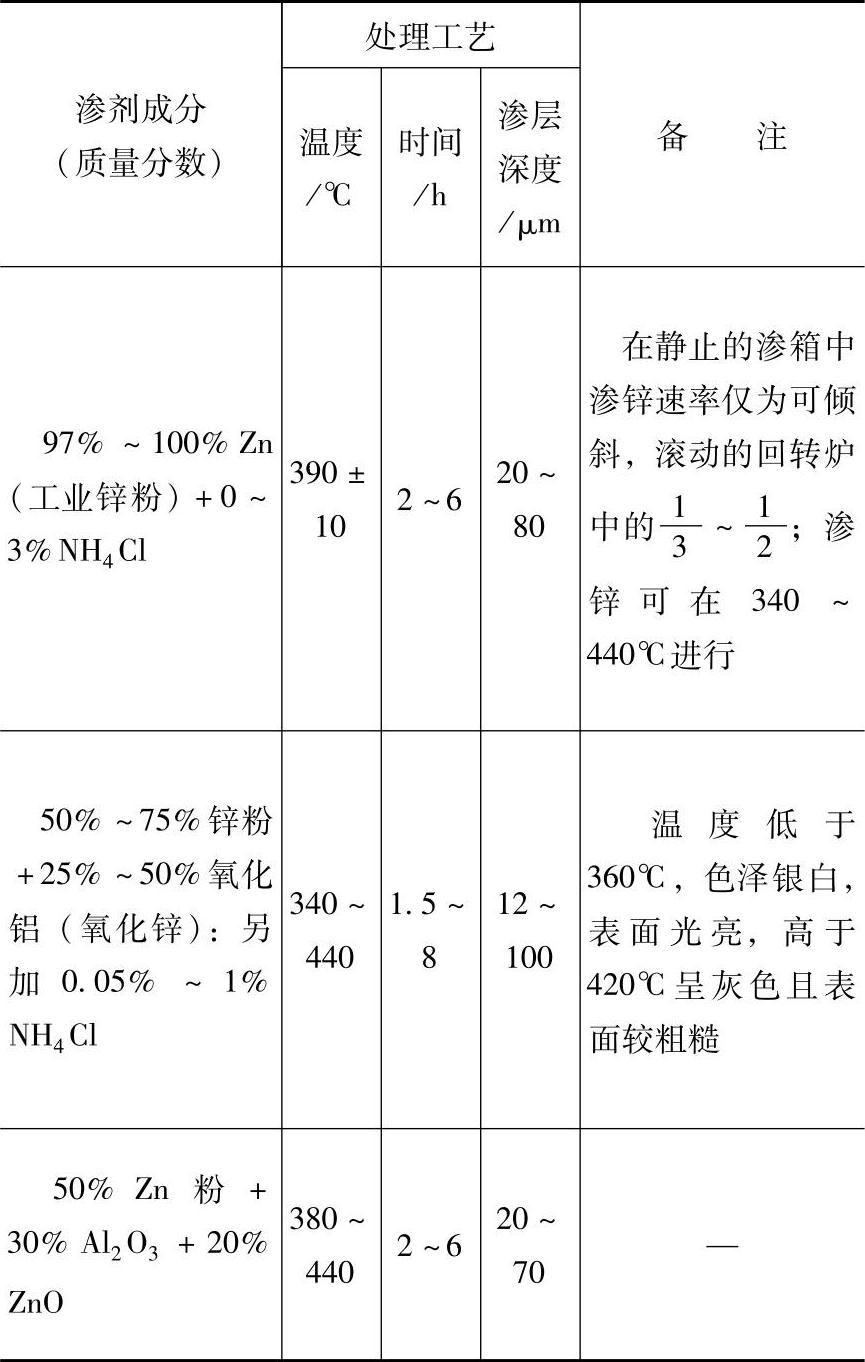

渗锌剂成分及工艺见表9-18。

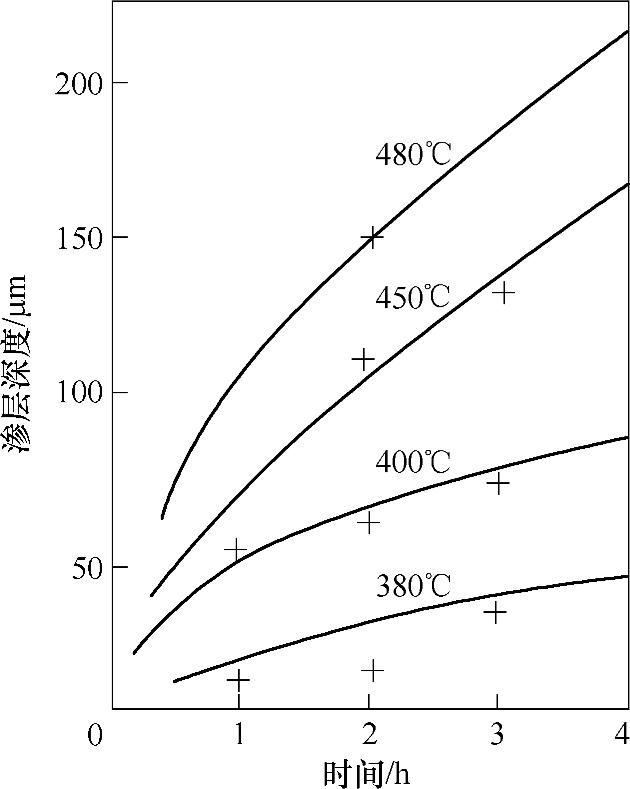

渗锌剂中水含量应低于1%(质量分数),为此使用前必须烘干。每使用一次,渗剂中锌含量下降1%~2%(质量分数),用若干次后应及时补加新渗剂。温度及时间对渗锌层厚度的影响见图9-22。(https://www.xing528.com)

图9-20 铁损量与热镀锌温度的关系

图9-21 铁损量与热镀锌时间的关系

表9-18 常用的粉末渗锌剂及处理工艺

图9-22 粉末渗锌温度及时间对渗层厚度的影响

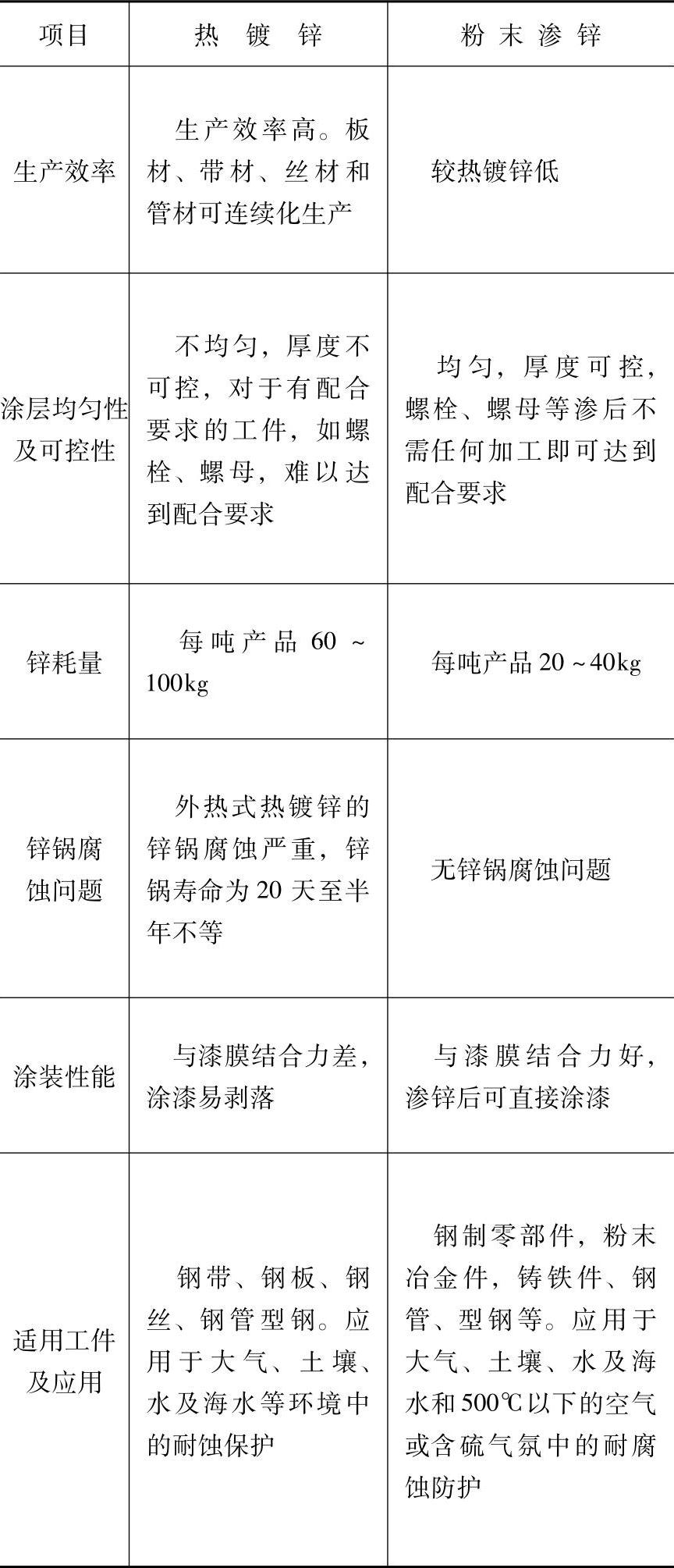

9.2.5.3 热镀锌与粉末渗锌的应用(见表9-19)表

9-19 热镀锌与粉末渗锌的用应

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。