使导体或非导体微粒在气流下浮动,用外加热源使这些粒子加热到一定温度,这种类似液态的物质便可作为金属制件热处理加热的介质。冷态或温态的浮动粒子还可以作为冷却介质。

由于粒子的紊乱流动和强烈循环以及其热容量比气体约大两个数量级,流态床的传热性能很好[传热系数α达1000W/(m2·K)以上],温度均匀性可达到5~10℃,甚至更好。

在流态粒子炉中可实现少无氧化加热,当采取燃烧气体鼓风时,若燃烧系数<0.5,便可获得无氧化加热效果。往粒子炉中通入含碳和含碳、氮气氛可以实现钢的渗碳、碳氮共渗,加入其他相应物质还可实现渗硼和渗金属。

对粒子材料性能的主要要求是密度。合适的粒子密度为1280~1600kg/m3。选择粒子的依据还有传热系数和流态化的难易程度。高密度材料适用于高传热要求,低密度材料易实现流态化。

常用的粒子材料为石墨和氧化铝粒子,粒子的直径决定着传热系数的大小。粒子愈小,传热效果愈好。氧化铝粒子在20~30μm时,浮动粒子的传热率最高,<20μm时,微粒易粘结,使传热率急剧减小。粒子过细会导致飞扬,恶化工作环境。

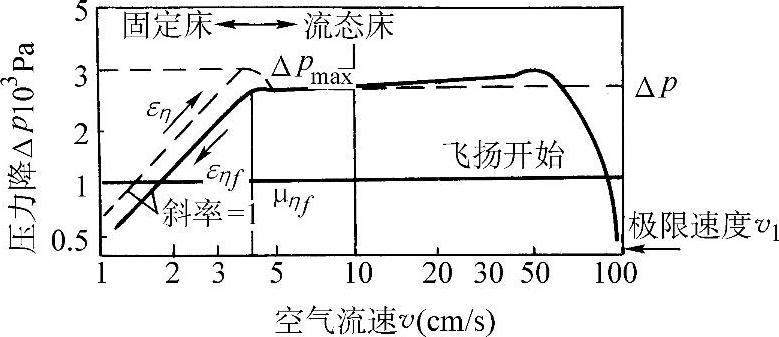

气体流态化速度是决定粒子浮动稳定性的主要因素。为获得理想传热效果和避免粒子飞扬,对材料密度和尺寸一定的粒子,存在一个最佳气流速度。此流速为最低流态化速度的2~8倍。图10-35流态粒子层的压力降和气流速度的关系。

图10-35 流态粒子层的压力降和气流速度的关系

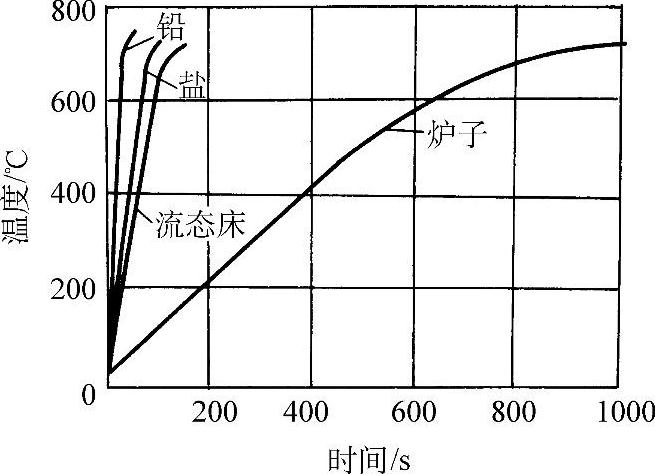

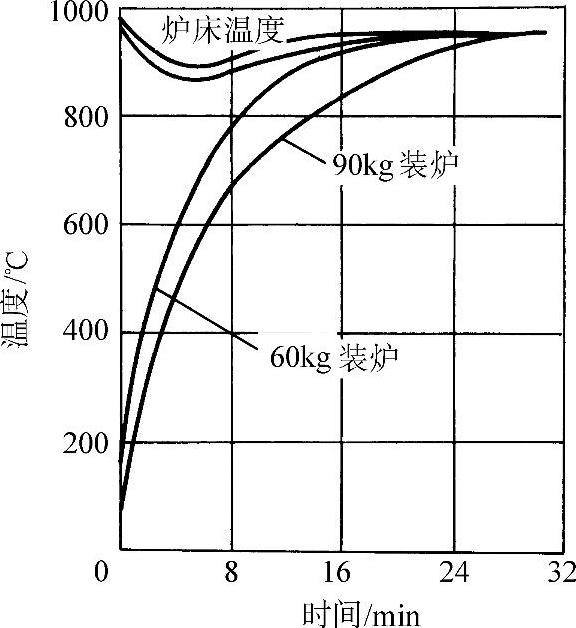

钢在流态床中的加热速度介于气体介质炉中加热和盐浴加热之间,非常接近于盐浴(见图10-36)。往流态炉中加入不同量的冷料,炉温的降低并不显著,而且会很快恢复。图10-37所示为不同装炉量的φ25mm钢棒在0.3m3流态粒子炉中加热时,炉温的变化和恢复速度。

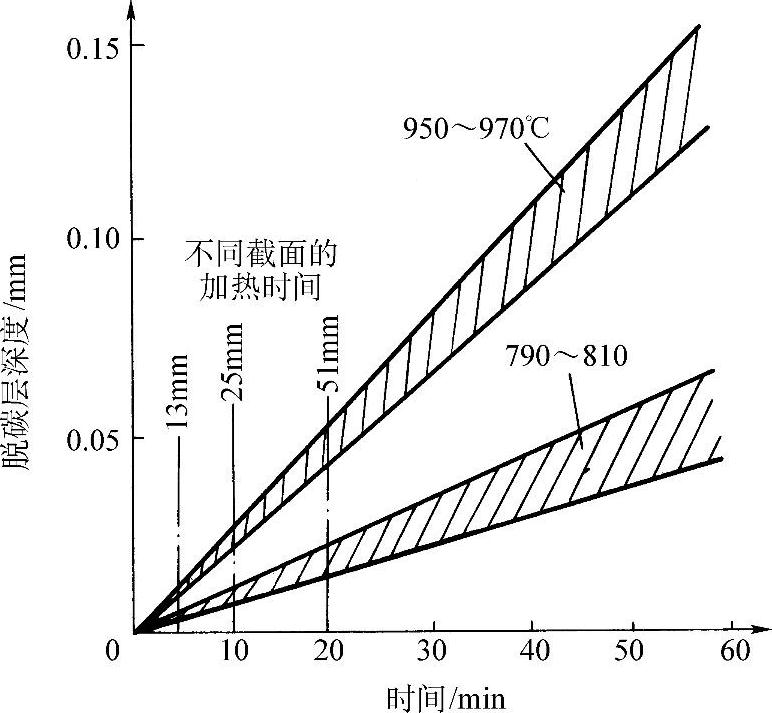

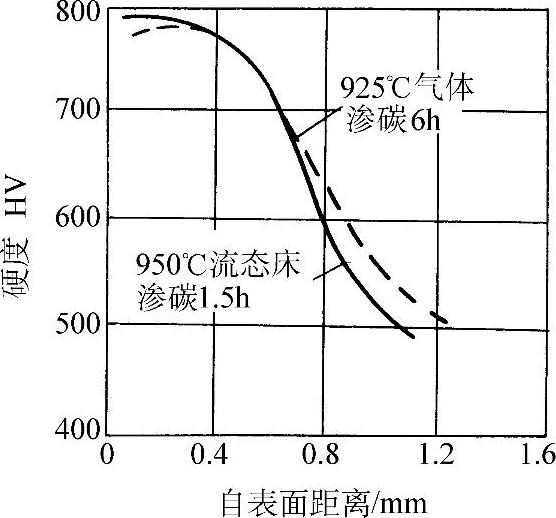

调整通入炉中燃烧气体的空气-燃料混合比,可使流态粒子炉中的氧化与还原、脱碳与增碳反应在一定程度上得到控制,从而达到工件少无氧化和少无脱碳及渗碳的效果。图10-38所示为不同截面的钢件在不同温度区域内加热时,随时间延长而逐步增长的脱碳情况。图10-39所示为SAE8620钢(相当于20CrNiMo)气体渗碳和流态床渗碳淬火后,沿硬化层的硬度分布比较。由图中数据可知,在950℃的流态床中通C3H8(丙烷)渗1.5h与在925℃气体渗碳6h的结果相近。

(https://www.xing528.com)

(https://www.xing528.com)

图10-36 φ16mm钢棒在流态粒子炉中和在其他介质中加热速度的比较

图10-37 不同装炉量的工件在流态粒子炉中加热时的升温曲线和炉温恢复速度

图10-38 钢件在流态粒子炉中加热时的脱碳倾向

图10-39 SAE8620钢渗碳淬火后沿 硬化层的硬度分布比较

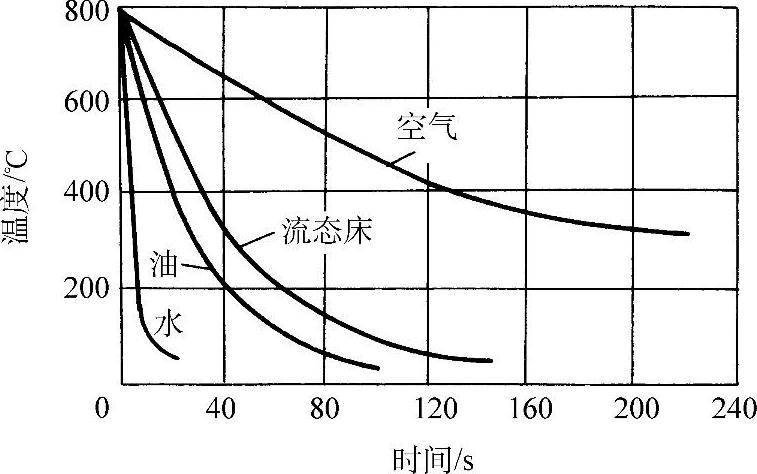

浮动粒子作为淬火冷却介质的冷却能力和油接近,图10-40所示为流态床和油、水、空气中的冷却曲线。在流态粒子中添加水还可以进一步提高冷却速度。

图10-40 流态床和油、水、 空气的冷却能力比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。