大型锻件的最终热处理多采用淬火、正火及随后的高温回火等工艺,以达到技术条件所要求的性能。

1.大锻件淬火、正火时的加热

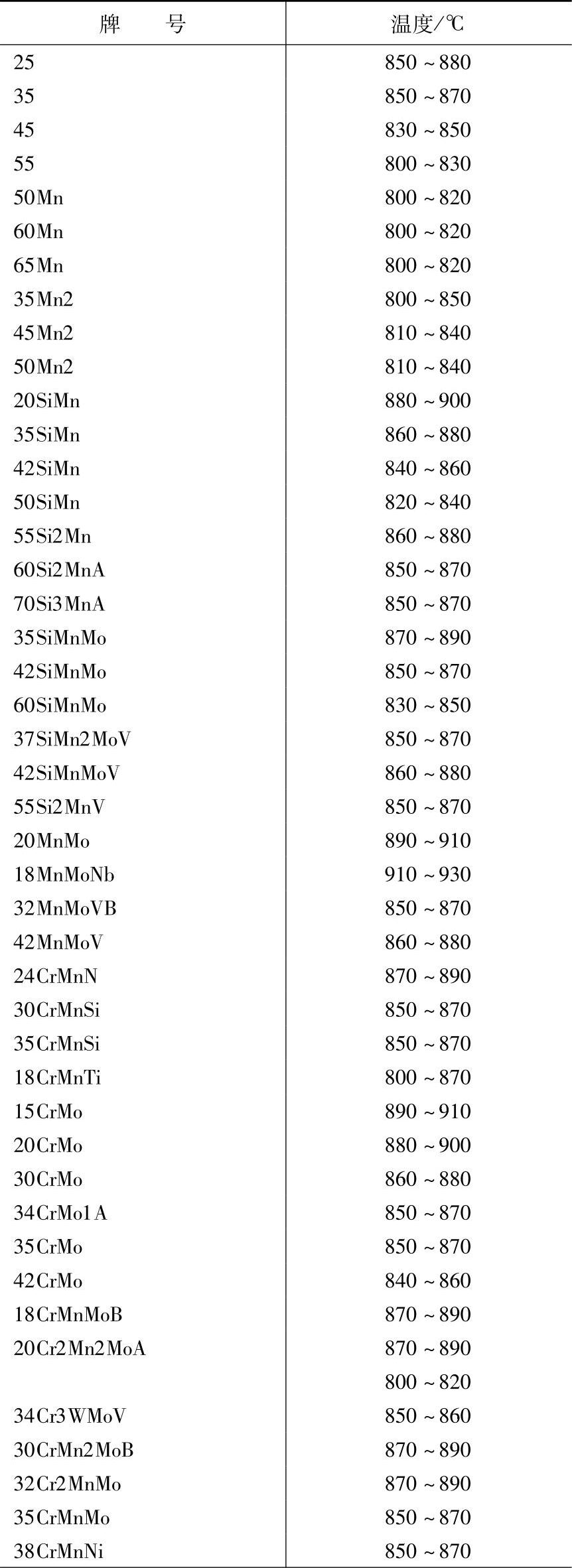

(1)加热温度 为使负偏析区在加热时达到淬火或正火温度,大锻件的淬火或正火温度应取规定温度的上限。对于碳偏析比较严重的锻件,可根据浇口端与冒口端的实际化学成分,采用不同的加热温度。常用大锻件用钢的淬火加热温度见表18-183。

表18-183 常用大锻件用钢的淬火加热温度

(续)

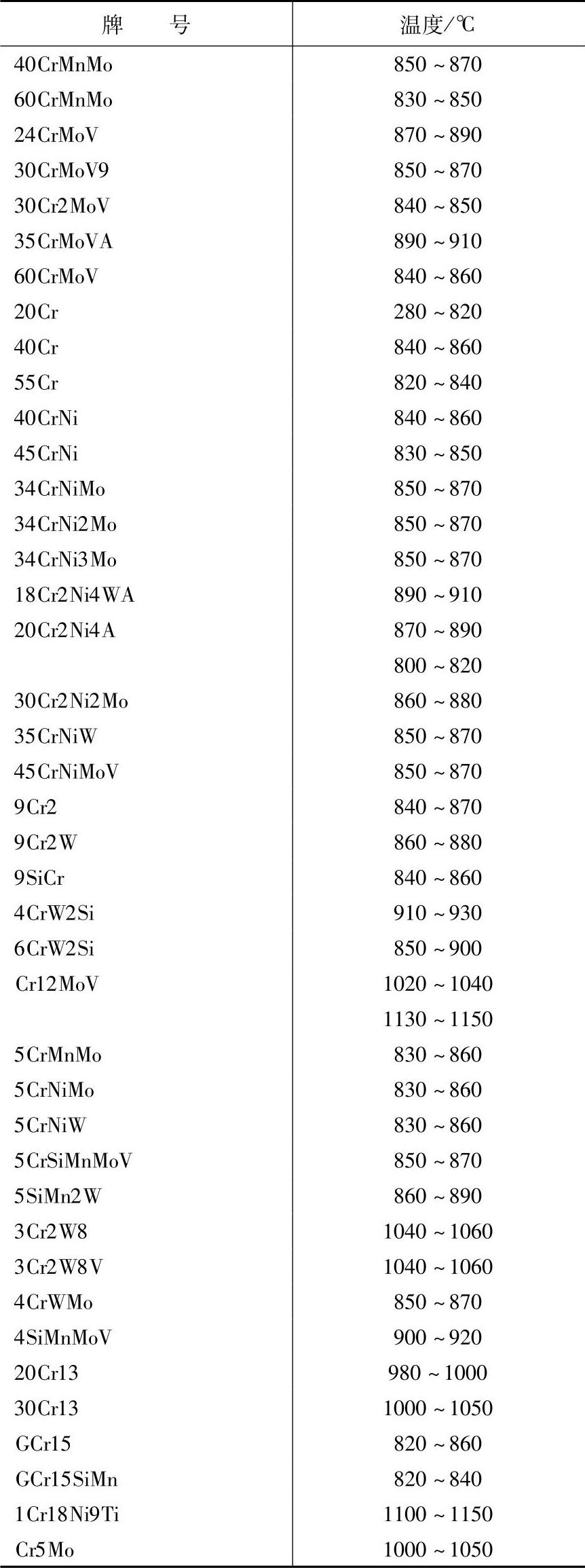

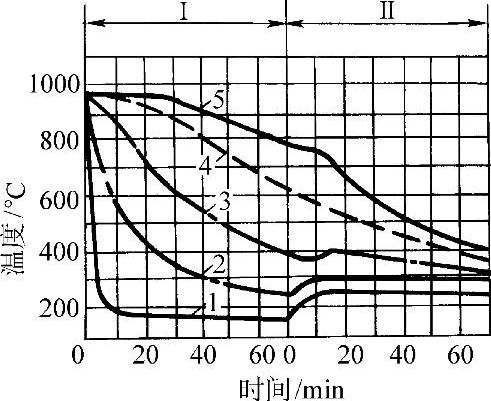

(2)加热方式 图18-49所示为高温装炉直接加热时锻件中不同部位的升温曲线。锻件表面与中心的最大温差很大,且出现最大温差时工件心部温度低于200℃,钢仍处于冷硬状态,易因巨大的温度应力而产生内部裂纹。因此,大锻件加热时,为避免过大的热应力,应控制装炉温度和加热速度。一般规定炉温低于450℃时装炉。对于截面较大,合金元素含量较高的重要锻件,多采用阶梯式加热,一般在600~650℃保温一定时间,可显著减小锻件表面和心部的最大温差,降低开裂危险。当锻件尺寸很大时,可在≈400℃等温一段时间。

图18-49 φ800mm 40CrNi钢坯加热曲线(炉温950℃装炉)

1—距表面10mm 2—距表面70mm 3—距表面130mm 4—距表面260mm 5—距表面400mm 6—表面与中心温差

(3)升温速度 锻件在加热过程的低温阶段,升温速度要控制在30~70℃/h。经中间保温后,整个截面上塑性较好,升温速度可以快些,一般取50~100℃/h。

(4)均温与保温 当加热炉主要测温仪表指示炉温达到规定温度时,即为均温开始,至目测工件火色均匀并与炉墙颜色一致时为均温终了。

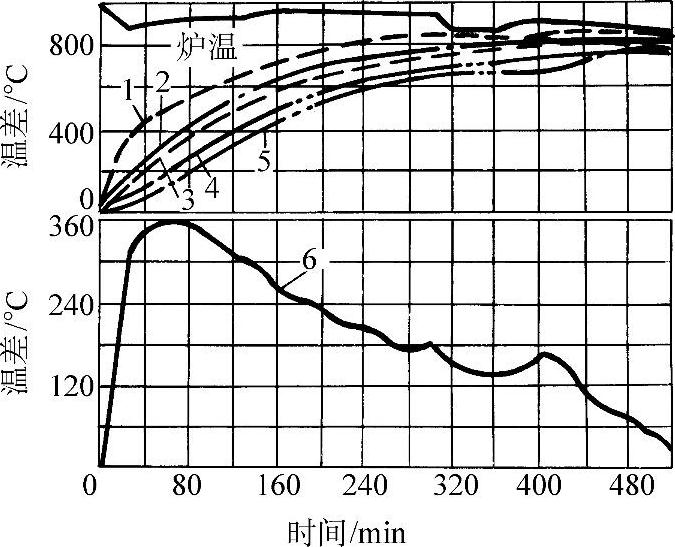

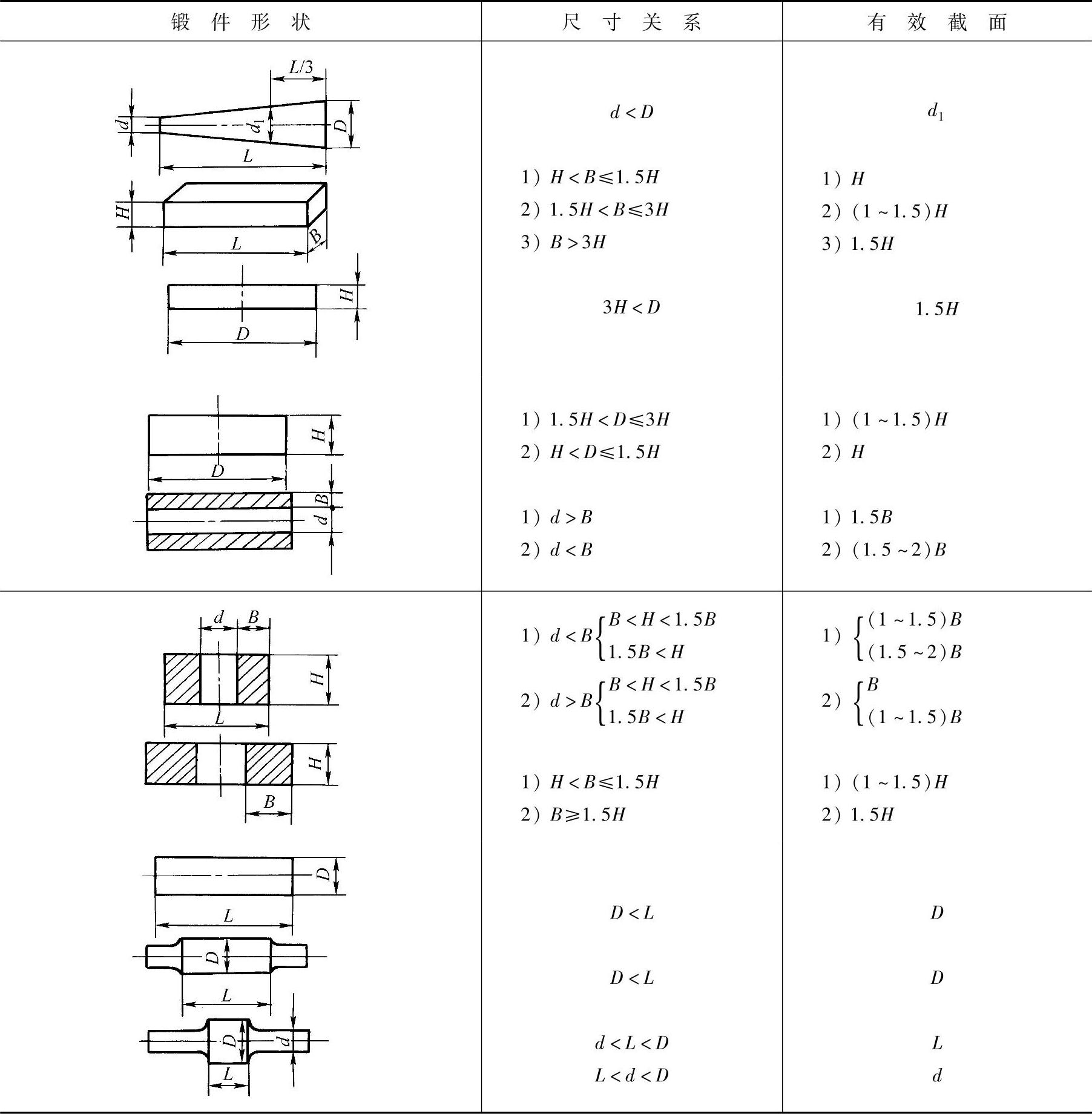

保温的作用是使锻件心部也达到规定的温度,完成奥氏体化并使其均匀。保温时间根据工件有效截面确定。对碳素结构钢与低合金结构钢锻件,保温时间按0.6~0.8h/100mm计算;对中高合金钢锻件,按0.8~1h/100mm计算。各种形状锻件有效截面计算方法见表18-184。

2.大锻件淬火、正火时的冷却

在大锻件淬火、正火冷却过程工艺参数中,最关键的是选择恰当的冷却速度和终冷温度。可按照相应锻件的冷却曲线和所用钢种的过冷奥氏体连续转变图进行选择。

对于性能要求很高的高合金钢大锻件,冷却速度的选择必须保证锻件沿整个截面获得下贝氏体或下贝氏体加马氏体组织。终冷温度对于冶金质量优质的电站大锻件,可以选择为40~60℃或60~80℃;对于冶金质量较差的锻件,可提高至200~250℃。

表18-184 有效截面计算方法

对于大型碳素结构钢和低合金钢锻件,冷却后获得下贝氏体的要求有时难以达到。可将心部奥氏体过冷到防止出现粗大珠光体和铁素体的温度,对低合金钢锻件终冷温度可选为400~450℃;碳素结构钢件可选为450~500℃。

(1)冷却方式及冷却曲线 大锻件常用的冷却方式有:静止空气冷却、鼓风冷却、喷雾冷却、油冷、水冷、喷水冷却及水淬冷却、空-油冷却、水-油双介质淬火、油-空双介质淬火等。对形状复杂、截面变化较大的工件,为使冷却均匀和减小淬火应力,有时采用工件在炉内稍降低温度后再出炉淬火的方法。各种冷却方式的冷却曲线如图18-50~18-55所示。

1)水冷。图18-50所示为水冷时的冷却曲线。锻件水冷时,经高温回火后的强度、塑性、韧性和脆性转变温度等力学性能都比油冷好,但水冷时最大温差可达750~800℃,热应力大,容易产生裂纹甚至开裂。

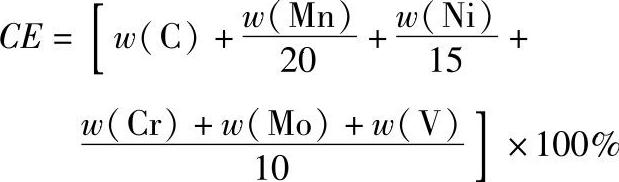

判断锻件淬火时能否采用水冷,可通过计算锻件的碳当量CE:

当锻件中正偏析区的碳当量CE≤0.75%,正偏析区碳的质量分数≤0.31%时,可以采用水淬;当锻件中正偏析区的碳当量CE≥0.88%,正偏析区碳的质量分数≥0.36%时,一般禁止水淬;中间区域也可采用水淬,但要特别小心。

图18-50 φ920mm NiCrMoV钢锻件水冷曲线

1—表面 2—距表面230mm处 3—中心

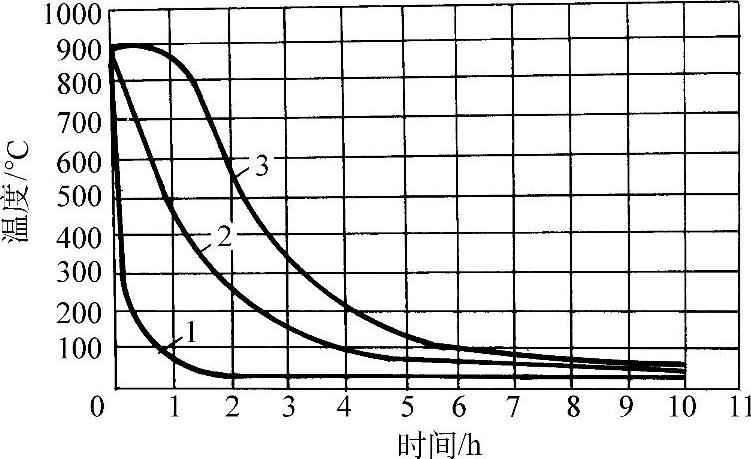

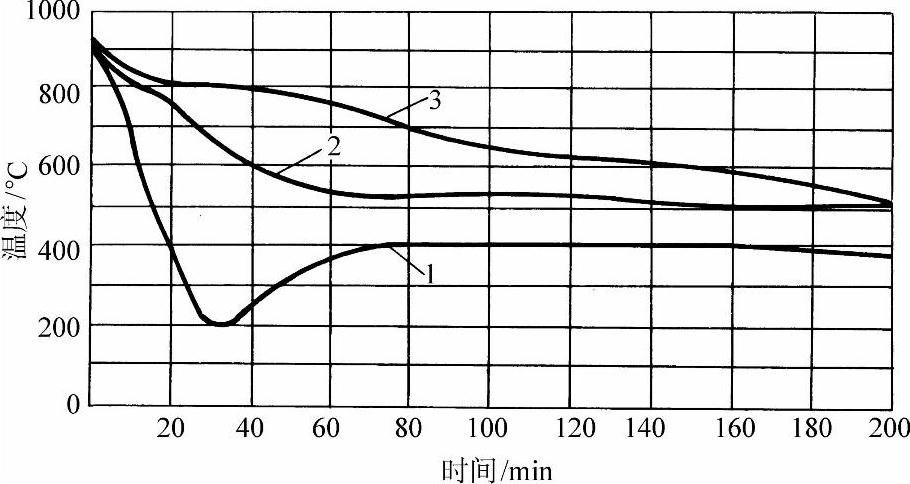

2)油冷。图18-51所示为油冷时的冷却曲线,锻件油冷时的最大温差一般不超过500℃。若采用空-油冷却(延迟淬冷),可显著降低工件内外温差(见图18-52)。

图18-51 φ700mm 40Cr2MoV钢锻件油冷曲线

1—表面 2—距表面1/3半径处 3—中心

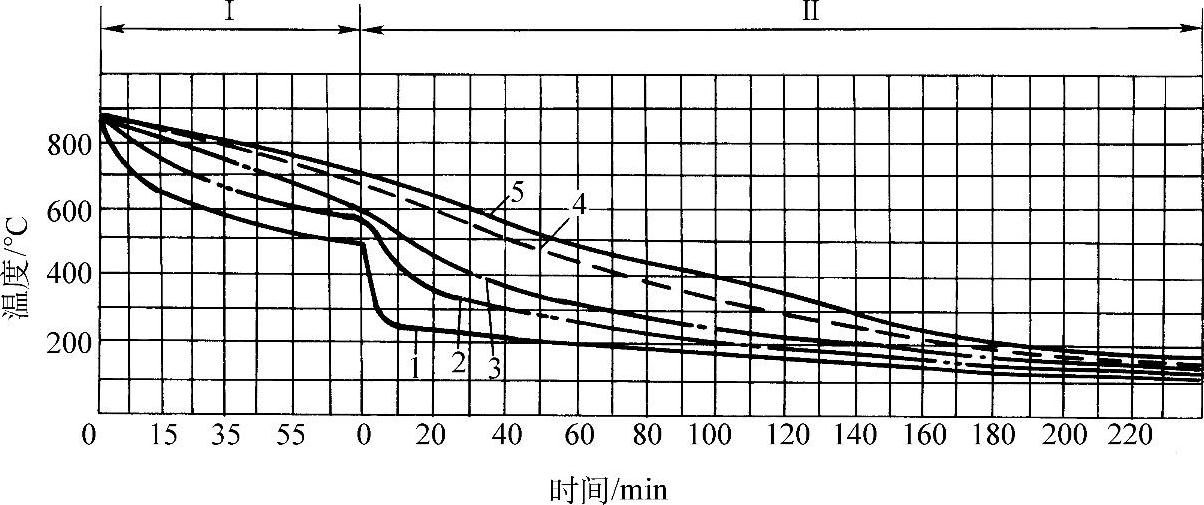

图18-52 φ600mm 34CrNiMo钢锻件空冷(Ⅰ)随后油冷(Ⅱ)的冷却曲线

1—距表面10mm 2—距表面70mm 3—距表面105mm 4—距表面200mm 5—距表面300mm

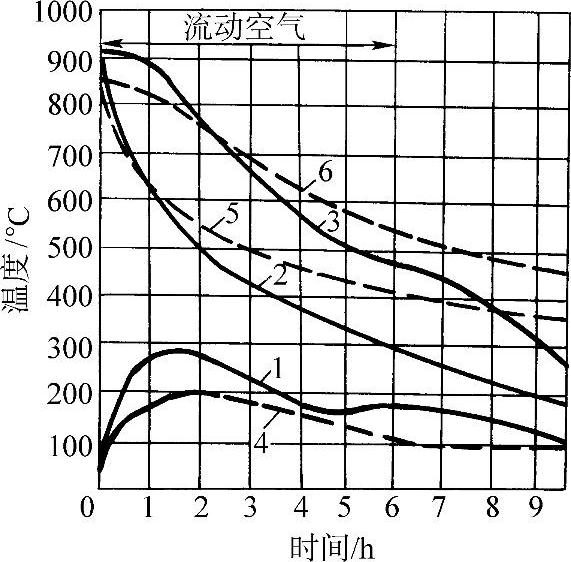

3)空冷。空冷时产生的最大温差(见图18-53)比水冷、油冷小得多,故在一定限度内可避免锻件内部缺陷的扩大,但空冷时锻件的性能潜力不能充分发挥。

图18-53 φ950mm 28CrNiMoV 锻件空冷曲线

1、4—表面和中心温差 2、5—表面温度 3、6—中心温度 ----静止空气冷却 ——鼓风冷却

4)水淬油冷。图18-54所示为水淬油冷冷却曲线。

图18-54 φ800mm 40CrNi钢锻件先在水中 (Ⅰ)后在油中(Ⅱ)的冷却曲线

1—距表面10mm 2—距表面70mm 3—距表面130mm 4—距表面360mm 5—距表面400mm

5)双介质淬火。水-空-水、油-空-油双介质淬火方式,可使心部热量向外层传播,以减少锻件截面上的温差,使冷却比较均匀,降低淬火应力。

图18-55所示为水-空双介质淬冷曲线。工件在空气中预冷12min后,随即水冷2min、空冷3min再交替冷却至35min,然后空冷。

图18-55 φ870mm 34CrMoA钢转子锻件水-空双介质淬火曲线

1—表面 2—距表面1/3半径 3—中心(https://www.xing528.com)

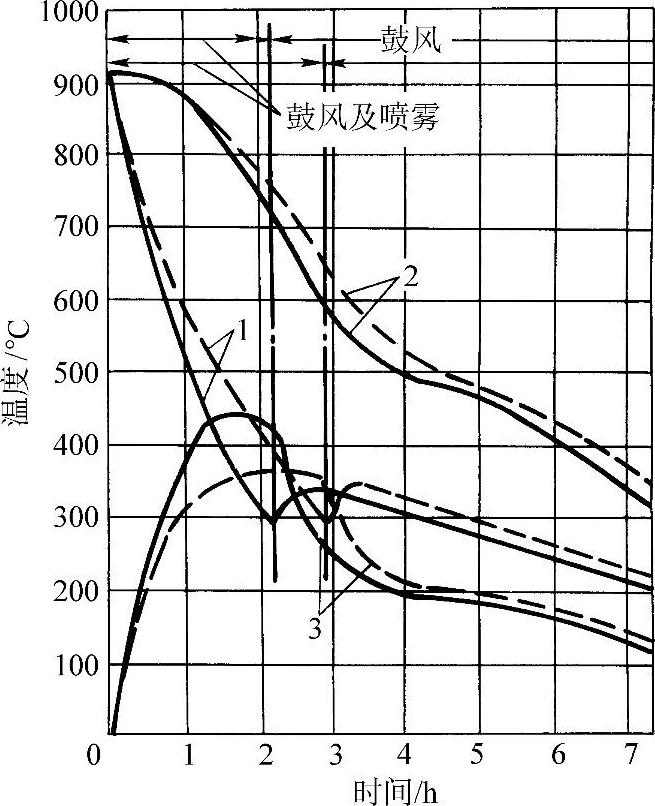

6)喷雾、喷水冷却。喷雾冷却是利用压缩空气与压力水的共同作用,使之成为细雾状向工件表面喷射的冷却方法。喷水冷却是将高压水直接向工件表面均匀喷射的冷却方法。在喷射冷却时,工件要旋转,以使冷却均匀。这种冷却方式的优点是在冷却过程中可以改变风量、水量及水压,以达到调节冷却速度的效果,使在不同冷却阶段得到不同的冷却速度。对有阶梯的工件,在不同截面处可以调节得到不同的冷却能力,使之获得相同的冷却速度。喷水冷却的冷却能力很强烈,高压水还可以猛烈冲刷工件加热时表面形成的氧化皮。

图18-56所示为喷雾冷却曲线,图18-57所示为喷水冷却曲线。

图18-56 φ950mm 28CrNiMoV钢锻件在鼓风和喷雾冷却时的冷却曲线

1—表面温度 2—中心温度 3—表面与中心的温差 实线水压为4.6MPa的喷雾冷却 虚线水压为2.5MPa的喷雾冷却

图18-57 φ1800mm 28CrNiMoV钢锻件喷水冷却曲线

1—距表面15mm 2—距表面100mm 3—距表面200mm 4—距表面450mm 5—中心

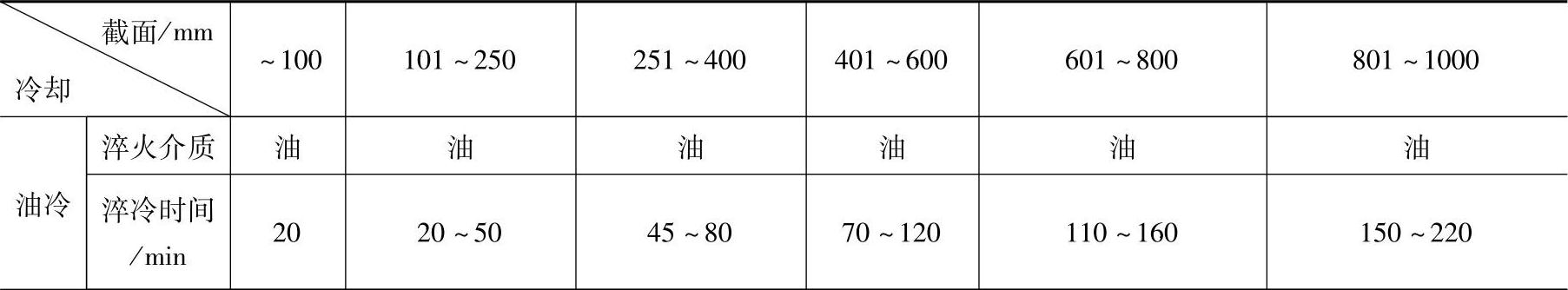

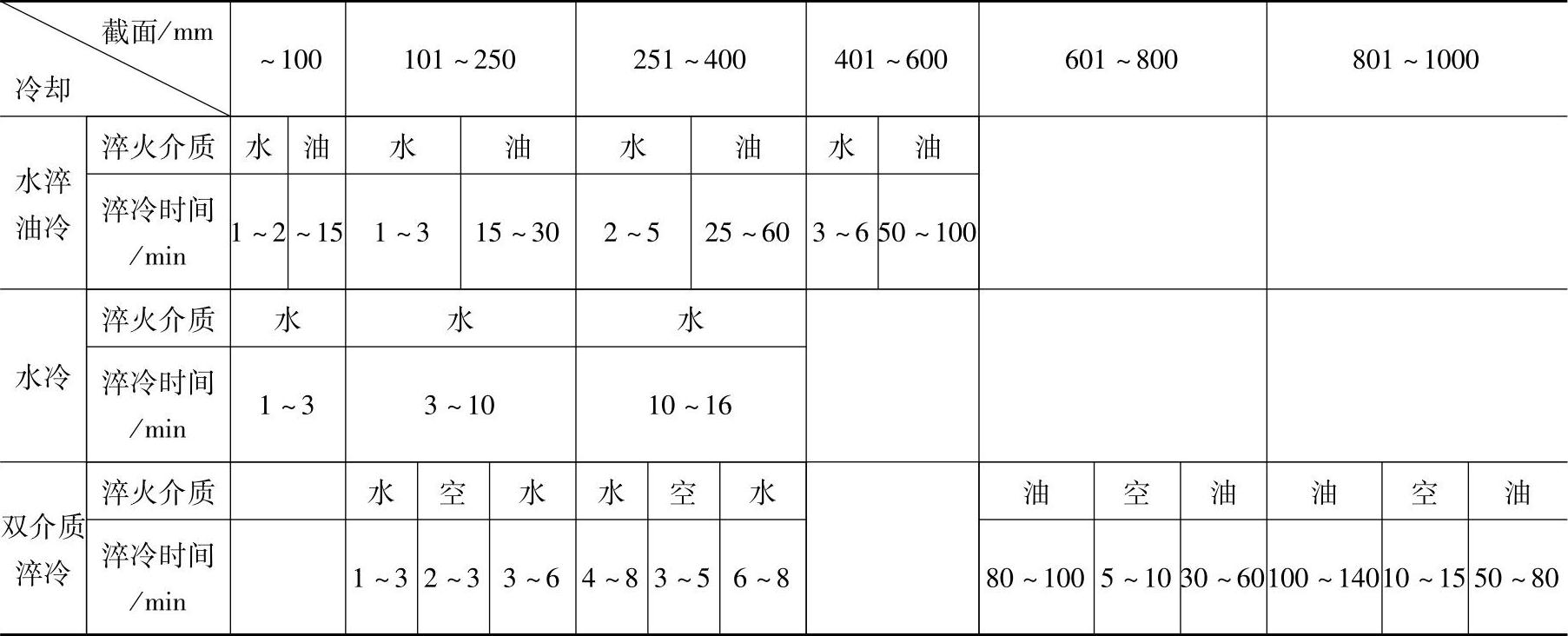

(2)冷却时间 锻件冷却时间一般根据实测的冷却曲线,理论计算及长期生产经验来确定。冷却时间过短,会达不到要求的性能,而冷却时间过长,终冷温度过低,会增加淬裂的危险性。此外,在规定冷却时间的同时,还要严格控制冷却条件。

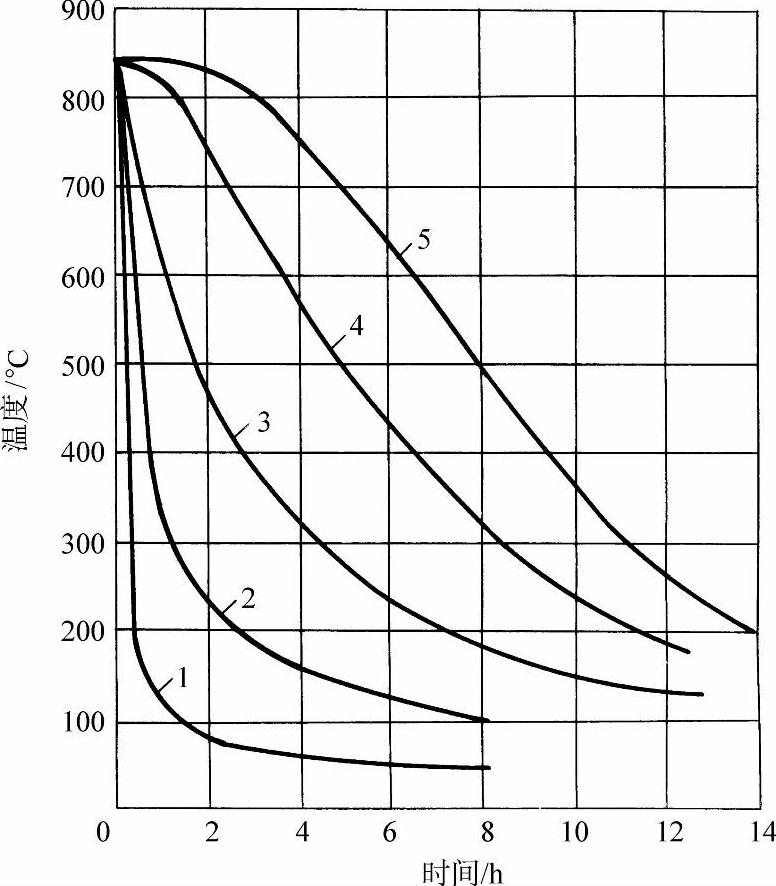

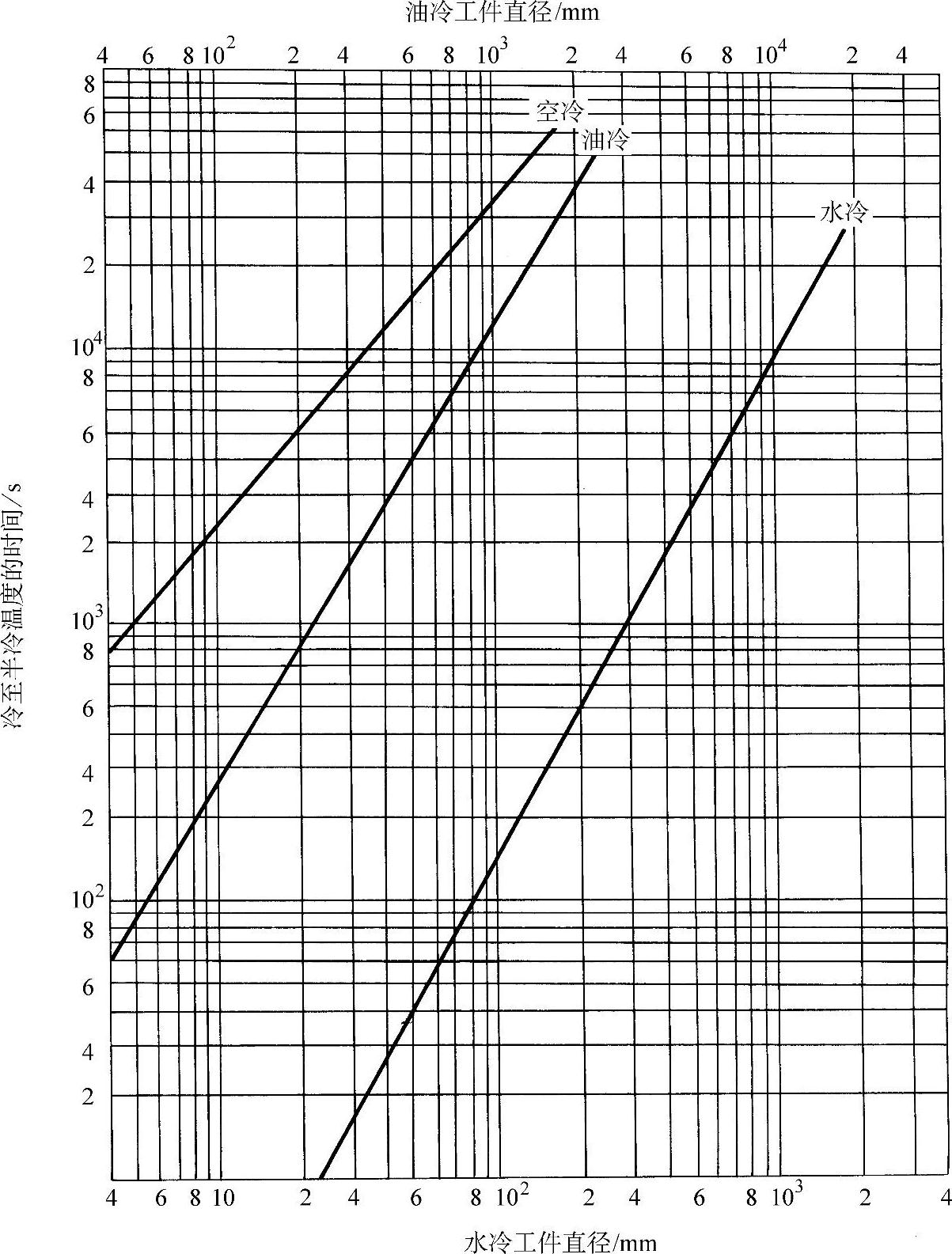

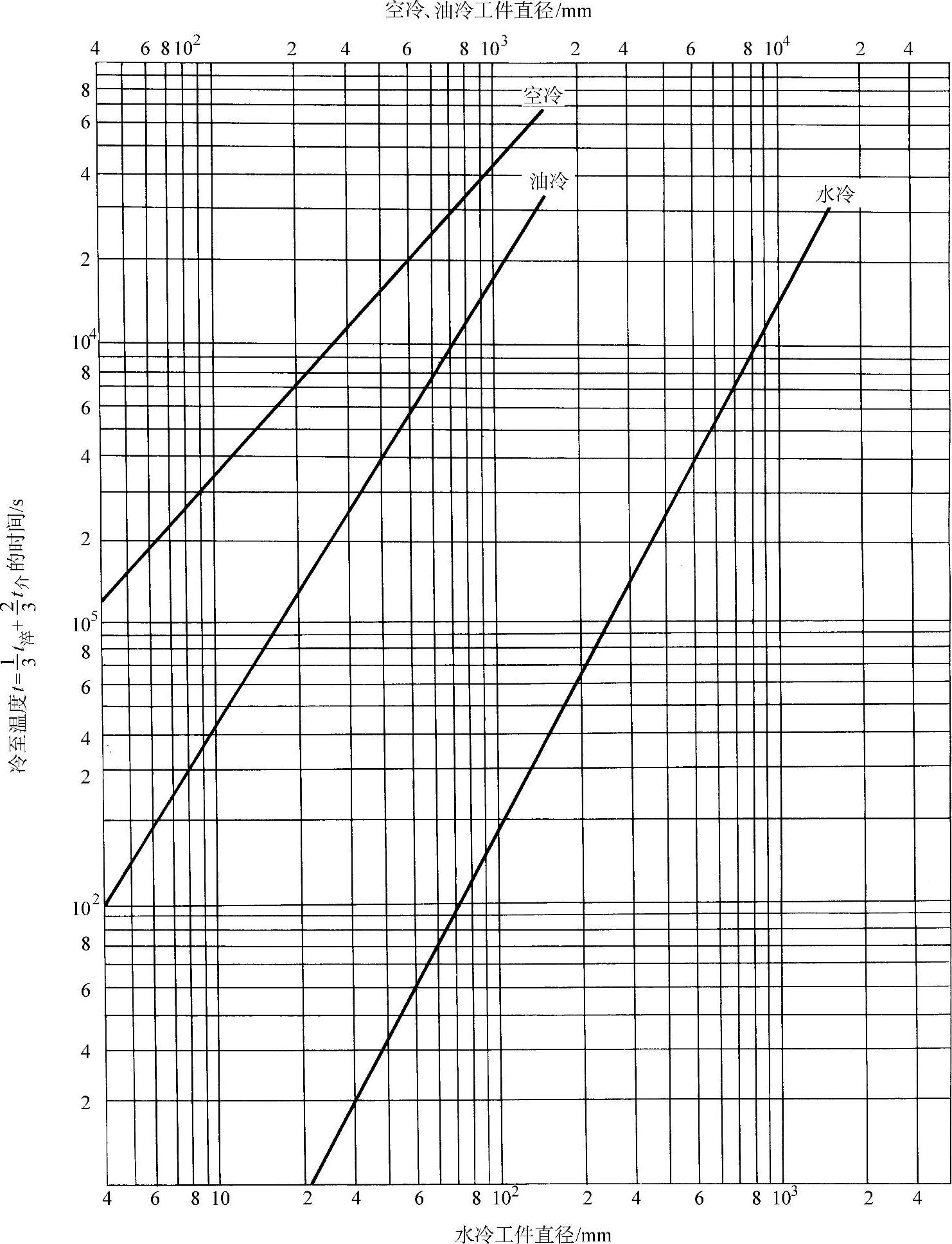

图18-58及图18-59所示为不同直径钢件在水冷、油冷、空冷时,心部冷却到450℃和300℃时所需的冷却时间(淬火温度取为860℃,淬火介质温度取为40℃)。表18-185列出了一些具体冷却工艺可供参考。

此外,也可采用下式来估计冷却时间:

τ=a×D

式中 τ——冷却时间(s);

a——系数(s/mm);

D——工件有效截面(mm)。

油冷时,a=9~13(s/mm);水冷时,a=1.5~2(s/mm);水淬油冷时,水淬:a=0.8~1(s/mm),油冷:a=7~9(s/mm)。

3.大锻件的回火

回火的目的是消除或降低工件淬火或正火冷却时产生的内应力,得到稳定的回火组织,以满足综合性能要求。在回火过程中还可以继续去氢和使氢分布均匀,有利于降低或去除氢脆的影响。

图18-58 不同直径锻件心部冷却至温度 的时间

的时间

大锻件淬火后应及时回火。水淬、水淬油冷锻件,模具钢、轧辊钢及其他重要锻件,均应立即回火;中、高合金钢及直径大于700mm的碳素结构钢、低合金钢锻件,淬火后的放置时间不超过2h;直径不大于700mm的碳素结构钢、低合金高强度钢锻件,不超过3h。

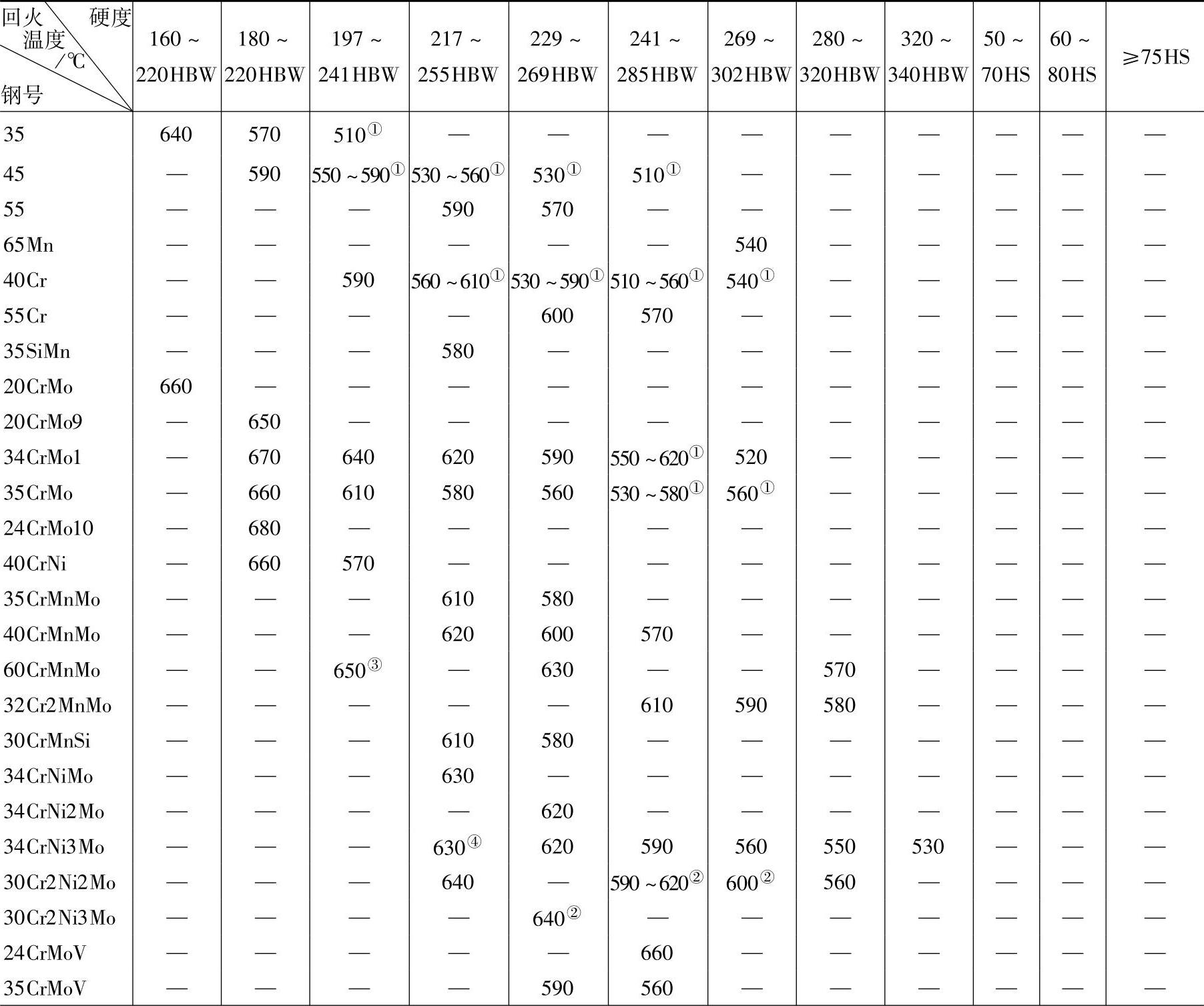

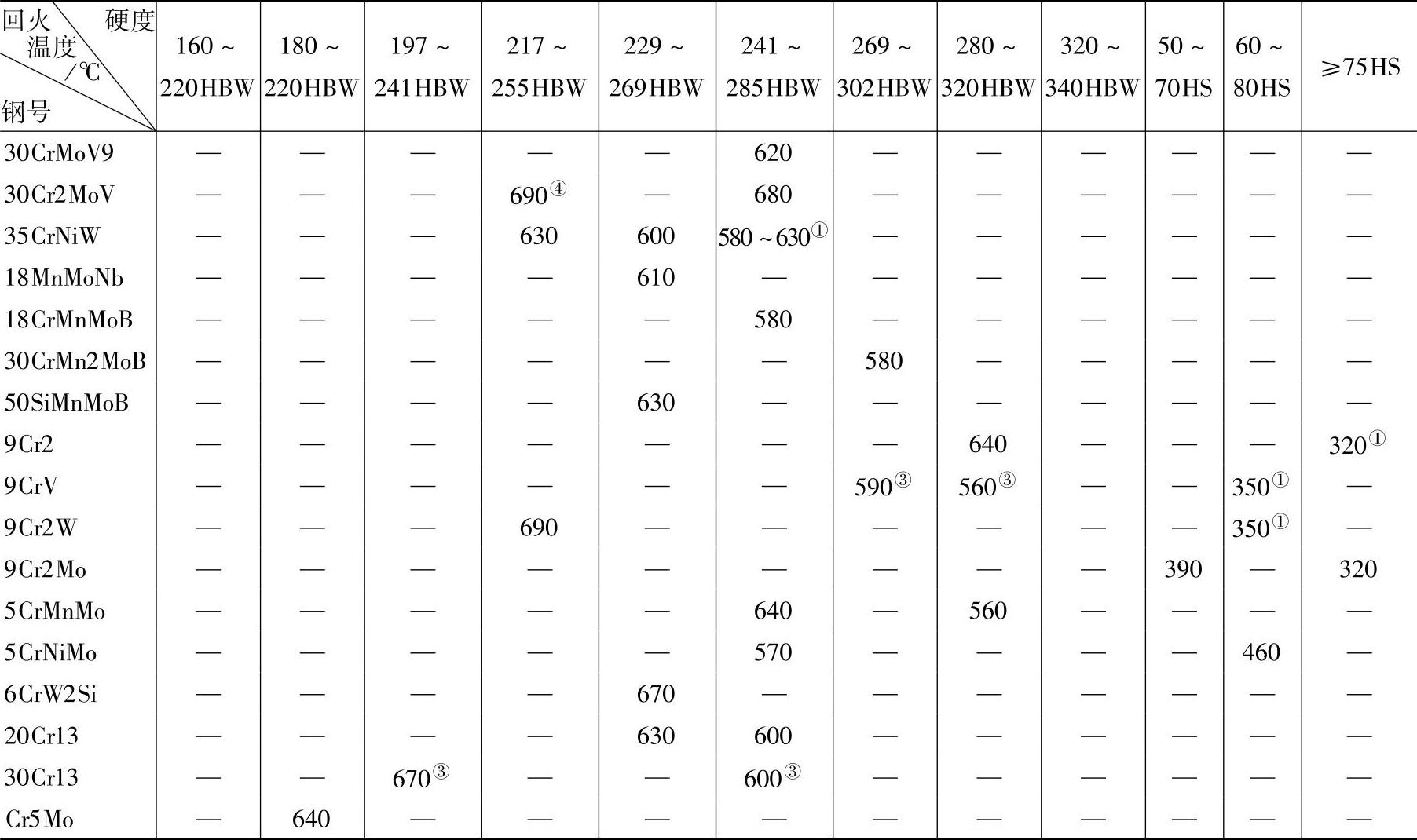

(1)回火温度 大锻件的回火温度应根据锻件性能、组织和每个锻件的具体情况确定。表18-186所列为各种大锻件用钢的硬度与回火温度的关系,可作为选择回火温度的依据。

(2)回火加热

1)入炉温度及升温前的保温。对于高合金钢大锻件,淬冷终了时心部尚有未充分转变的过冷奥氏体,为使心部过冷奥氏体得以继续进行,其入炉温度一般选择在Ms点附近。保温时间应保证过冷奥氏体得以充分转变;对于碳素结构钢和低合金钢,回火时的入炉温度一般选择在350~400℃,保温的目的是为了减少锻件的内外温差,以降低内应力。

2)升温、均温和回火保温。大锻件回火时的升温速度一般控制在30~100℃/h;仪表到温后即为均温开始,当锻件表面火色均匀且与炉膛颜色一致时即为均温终了;均温结束即为保温开始,淬火后的回火保温时间系数可选为≈2h/100mm,正火后的回火选为≈1.5h/100mm。

(3)回火后的冷却 大锻件高温回火后快冷会引起大的残留应力,因此应尽量降低在高温阶段的冷却速度。为了缩短回火冷却时间以提高生产效率,锻件在弹性转变温度(碳素结构钢和低合金钢为400~450℃,合金结构钢为450~550℃)以下区域可以采取较快的冷却速度。

图18-59 不同直径锻件心部冷却至 的时间

的时间

表18-185 具体冷却工艺举例

(续)

注:1.碳素结构钢及低合金钢冷却时间采用下限,中合金钢采用上限。

2.截面401~600mm“水-油”冷却仅适用于碳素结构钢及低合金结构钢。

3.工件装在垫板上淬冷时,应适当延长冷却时间。

4.淬冷前油温不大于80℃,水温为15~35℃。

表18-186 各种大锻件用钢的硬度与回火温度的关系

(续)

注:1.回火温度偏差为±10℃。

2.无圈码标注者为油冷。

①水淬油冷。

②水淬。

③空冷。

④鼓风冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。