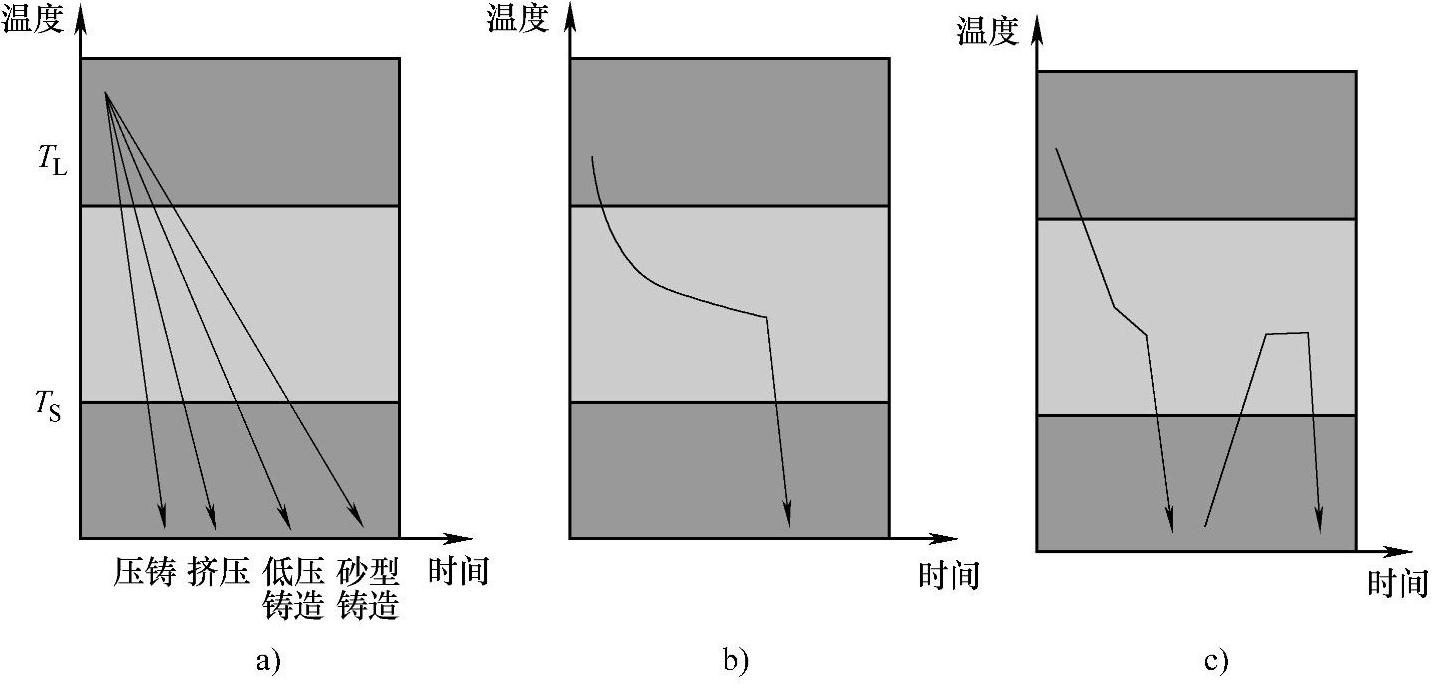

常规的液态成形方法,如砂型铸造、低压铸造、压铸、挤压铸造等,是将液体金属浇入铸型后,液体金属在固、液相线区间发生连续冷却,冷却到室温获得铸件,如图5-14所示。而半固态成形的主要区别是,在固、液相线区间有一个半固态浆料的制备过程,通常制浆时的冷却速度较低。

目前半固态成形技术主要包含两种方法[9]:第一种是半固态流变成形法,即合金从液态冷却到固液共存区域,通过机械搅拌等方法,得到含部分固相颗粒浆料后再用压铸或挤压等方法流变成形(Rheocasting),俗称“一步法”,如图5-14b所示。第二种是半固态触变成形法,即先熔炼、连铸(搅拌)制备出具有半固态组织的棒状母材,再用母材下料,将料块加热到半熔融状态后,利用压铸等方法触变成形(Thixoforming),俗称“二步法”,如图5-14c所示。不管用哪种方法,都需要先通过半固态制浆及凝固过程制备出具有一定比例非枝晶的半固态组织。

图5-14 不同成形工艺中熔体温度随时间的变化

a)常规成形法 b)流变成形法 c)触变成形法

由于半固态触变成形的半固态金属坯料与半固态浆料相比,其输送和加热较为方便,并易实现自动化操作,因此长期以来,半固态成形技术的研究和应用主要集中在触变成形工艺上,使其成为目前工业应用中最主要的金属半固态成形工艺方法。但半固态触变成形与半固态流变成形相比具有如下缺点[2]:

1)坯料制备成本高。传统的电磁搅拌功率大、效率低、能耗高,相比于普通铸造的坯料制备成本一般高出约40%。

2)半固态重熔加热坯料表面氧化严重,同时伴有“流汤”等损失。(https://www.xing528.com)

3)半固态合金坯料的液相率不能太高,成形复杂件较为困难。

4)坯料的锯屑、坯料重熔加热时流失的金属、浇注系统和废品不能马上回收利用,必须返回到半固态金属坯料制备车间或坯料供应的生产厂,增加了生产成本。

5)工艺流程较长,零件生产成本高。

虽然半固态流变成形与半固态触变成形相比具有生产效率高及生产成本低等优点,但是半固态流变成形技术难以稳定地确保最终浆料质量,只能在合金从液态温度冷却至预定半固态温度期间来控制成形浆料质量,因此需要能够在短时间内制备出高质量半固态浆料的工艺,然而目前的半固态浆料制备方法很难以经济的方式达到此目的。因此,半固态流变成形方法成为近期的研究热点之一。

半固态成形加工的第一步,也是非常重要的一步就是制备合金半固态浆料,浆料质量的好坏对后续工序以及铸件质量的影响很大。最早使用的浆料制备方法是机械搅拌法,经过三十多年发展,陆续出现了诸如电磁搅拌、SIMA(应变激活诱导法)、SCR(单锟旋转法)、振动、SEED(旋转焓平衡设备法)、SSR(半固态流变铸造法)及液相线铸造等制备方法。

本书后面的半固态成形技术主要介绍半固态流变成形技术,并重点介绍了作者研究较多的振动法(机械振动及超声振动)及搅拌法制浆技术,兼顾介绍了其他制浆方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。