镁合金的挤压工艺及设备与铝合金的大致相同,但由于镁合金材料自身的组织结构及性能特点,也有不同之处。受其塑性变形能力的限制,镁合金的挤压一般为温挤压和热挤压,也就是坯料和挤压套筒等需要加热。

挤压是金属坯料在三向压应力状态下变形,因此可充分发挥金属坯料的塑性,特别是对于塑性差的镁合金来说,挤压加工比轧制与锻造要容易得多,因此,挤压成为了镁合金塑性加工的重要方法。镁合金挤压主要有以下优点:可以细化晶粒,通过保留挤压纤维织构可提高强度,可获得优良的表面质量以及良好的尺寸精度。目前,汽车、电子、运输、航空航天和国防工业等都需要大量的变形镁合金挤压产品。

镁合金的挤压加工也存在着一些缺点,主要表现为:挤压的速度慢、变形抗力大、挤压加工后由于形成织构而造成材料力学性能的各向异性等。

1.挤压温度

镁合金的挤压温度一般在300~450℃。挤压温度的选择主要取决于合金的成分和制件的形状,挤压制件的形状越复杂则挤压温度越高。另外,镁合金塑性变形能力与温度密切相关,因此挤压温度也应随着挤压比的改变而进行调整。镁合金的挤压比一般为10∶1~100∶1,经过预挤压坯料的挤压比可以适当的增大。在挤压过程中,塑性变形功将转化为热能,从而使挤压温度升高,所以,挤压温度的制定,也应充分考虑变形热、摩擦热、系统散热等因素的影响。如果挤压温度过高,制件表面将产生热裂纹。挤压温度低时,则制件难以成形,生产效率低[11]。

镁合金挤压加工时,模具、挤压套筒等也需预热,以防止坯料降温过快而产生裂纹。模具的预热温度一般比坯料低25℃左右,有利于补偿挤压过程中摩擦热、变形热造成的温升[11]。

2.挤压速度

与铝合金相比,镁合金的挤压速度较慢,这直接影响了生产效率,提高了生产成本。挤压速度主要与合金成分及组织、预热温度、挤压比、制件形状和润滑条件等参数有关。最佳挤压速度的选择标准是:在保证产品质量的前提下,挤压速度越快越好。

不同的合金成分,挤压的速度不同。对于合金元素含量高的镁合金AZ80、ZK60等,挤压速度一般可控制在每秒钟几毫米,而合金元素含量低的合金M1和AZ31,挤压速度可达每秒钟几十毫米。

3.合金特性的影响

几乎所有的变形镁合金都可以进行挤压加工。一般镁合金挤压加工采用的坯料为连铸锭,铸锭表面还需进行剥皮处理,除去铸锭表面的氧化皮与铸造缺陷。镁合金坯料在挤压加工前要进行均匀化处理,以消除铸锭的成分偏析、组织非平衡、低熔点相和脆性相对材料塑性的不利影响。对于合金元素含量较低的AZ31、M1等,均匀化退火有利于消除成分偏析,提高材料的塑性,降低挤压抗力。对于含有低熔点相的镁合金AZ61、AZ80、AZ91和ZK60,均匀化处理就显得更为重要。均匀化处理的目的是使低熔点相溶解或减少到最小,防止挤压加工中形成热裂纹[11]。

4.挤压工艺对镁合金显微组织的影响(https://www.xing528.com)

镁合金在挤压过程中的显微组织与挤压温度、挤压速率、挤压比、制品的形状等有关。王迎新[12]研究了挤压温度和挤压速度对AZ31和AM30两种合金管材的显微组织和力学性能的影响,研究结果表明:变形温度对镁合金再结晶晶粒平均尺寸有显著的影响。对于AZ31合金,在较低的应变速率下(0.21~0.36s-1),挤压后的再结晶晶粒平均尺寸随着温度的升高而增大。当挤压温度从300℃升高到375℃时,再结晶晶粒平均尺寸从4.4μm增大到6.0μm。随着温度进一步升高到408℃,晶粒尺寸迅速增大到12.3μm。

应变速率对镁合金再结晶组织的影响比较复杂。在较低的应变速率下,挤压组织为均匀的等轴再结晶晶粒,并且应变速率的增加能够细化晶粒。但应变速率较高时,显微组织不均匀,出现局部流变,导致晶粒平均尺寸增大。

合金成分对挤压后的显微组织也有显著的影响。研究表明,AM30的协调变形能力要比AZ31强[12]。在高速挤压条件下,AM30挤压管材的显微组织并未出现局部流变及剪切带,而且AM30合金的再结晶晶粒的稳定性高于AZ31,前者的再结晶晶粒尺寸小于后者。

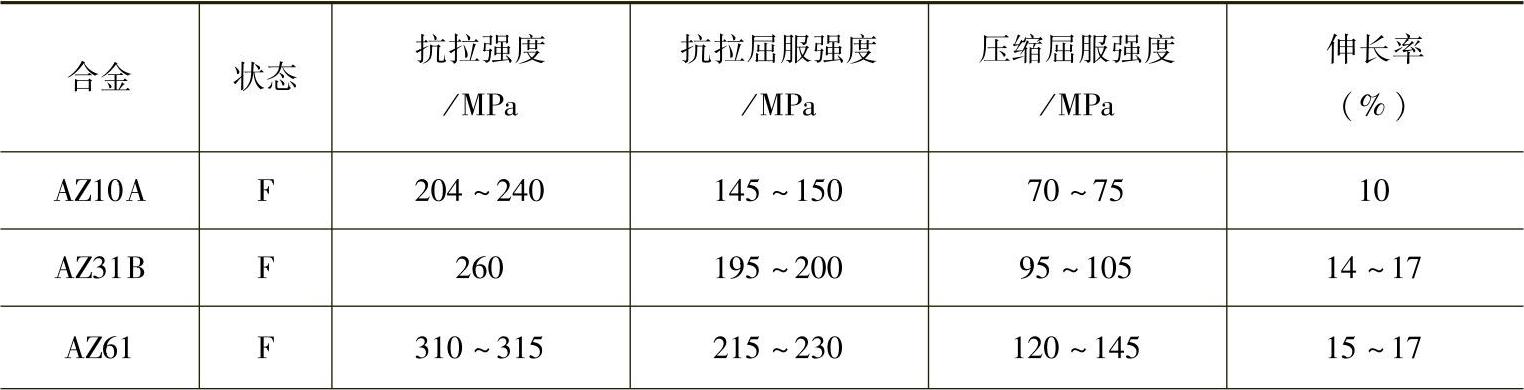

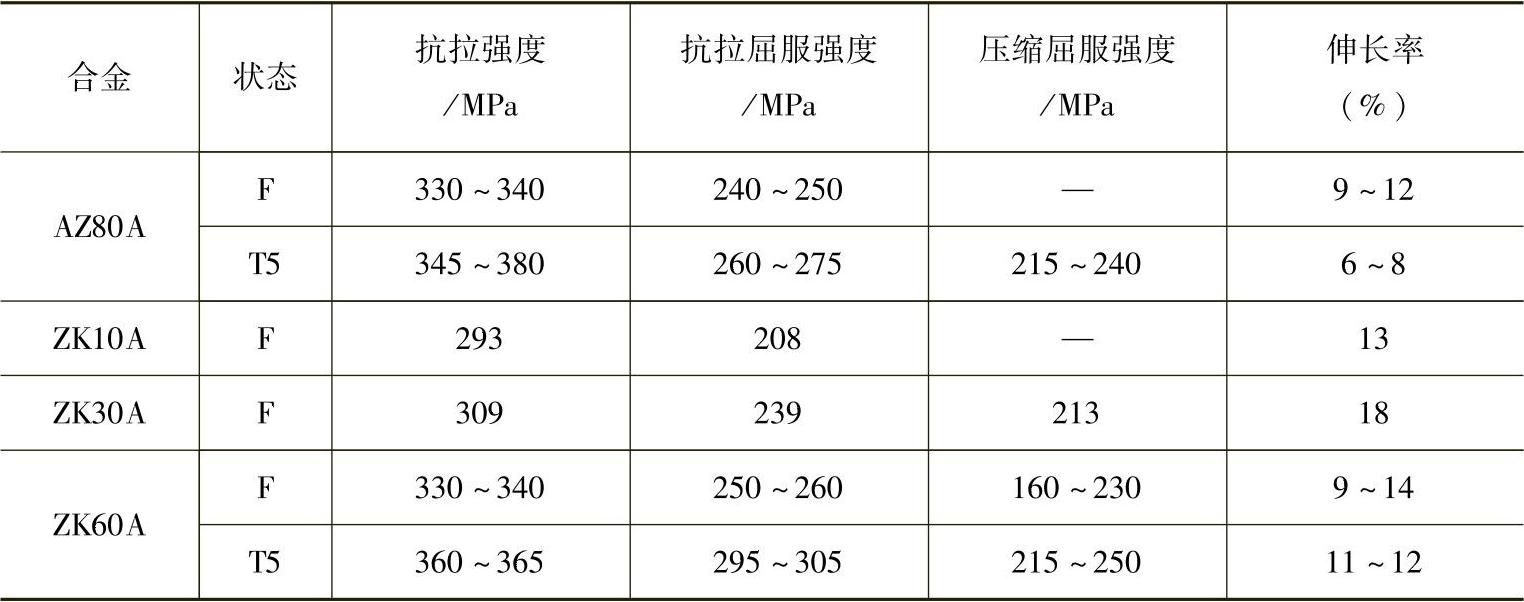

5.变形镁合金挤压制品力学性能

变形镁合金挤压型材的典型室温力学性能见表8-11。

表8-11 变形镁合金挤压型材的典型室温力学性能

(续)

注:F—加工态;T5—人工时效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。