引起钢件热处理变形的因素有很多,概括起来主要有以下两点[2,3]:

1)固态相变时,各相比体积的变化必然引起体积的变化,使零件产生膨胀或收缩的尺寸变化,这种变化是不可避免的。体积变化不会引起钢件形状的歪扭或翘曲,一般尺寸变化较小,故不被重视。

2)由热处理内应力引起钢件的歪扭或变形是重要的问题。热应力包括急热热应力和急冷热应力,当它们超过零件在该温度下所具有的屈服强度时,将使零件产生塑性变形,导致零件的形状变化,即歪扭,或称为畸变;相变引起的组织应力也会引起零件形状的改变,即热处理畸变。热应力和组织应力合并为热处理内应力,是钢件变形的主要原因。

一般来说,淬火工件的变形总是由于以上因素综合作用的结果,需要根据具体情况作具体分析。

体积变化是由相变时比体积的改变而引起的。马氏体的比体积比钢的其他组成相的比体积要大,热处理时钢由其他组成相转变为马氏体时,必然引起体积的增加。而奥氏体的比体积要比钢的其他相小,在热处理时由其他组成相转变为奥氏体时,则引起体积的收缩。

零件形状的变化主要是由于内应力或者外加应力作用的结果。在加热和冷却过程中,因工件各个部位的温度有差别,相变在时间上有先后,有时发生的组织转变也不一致,而造成内应力。这种内应力一旦超过了该温度下材料的屈服强度就产生塑性变形,引起形状的改变。此外,工件内的冷加工残留应力在加热过程中的松弛,以及由于加热时受到较大的外加应力作用也会引起形状的变化。(https://www.xing528.com)

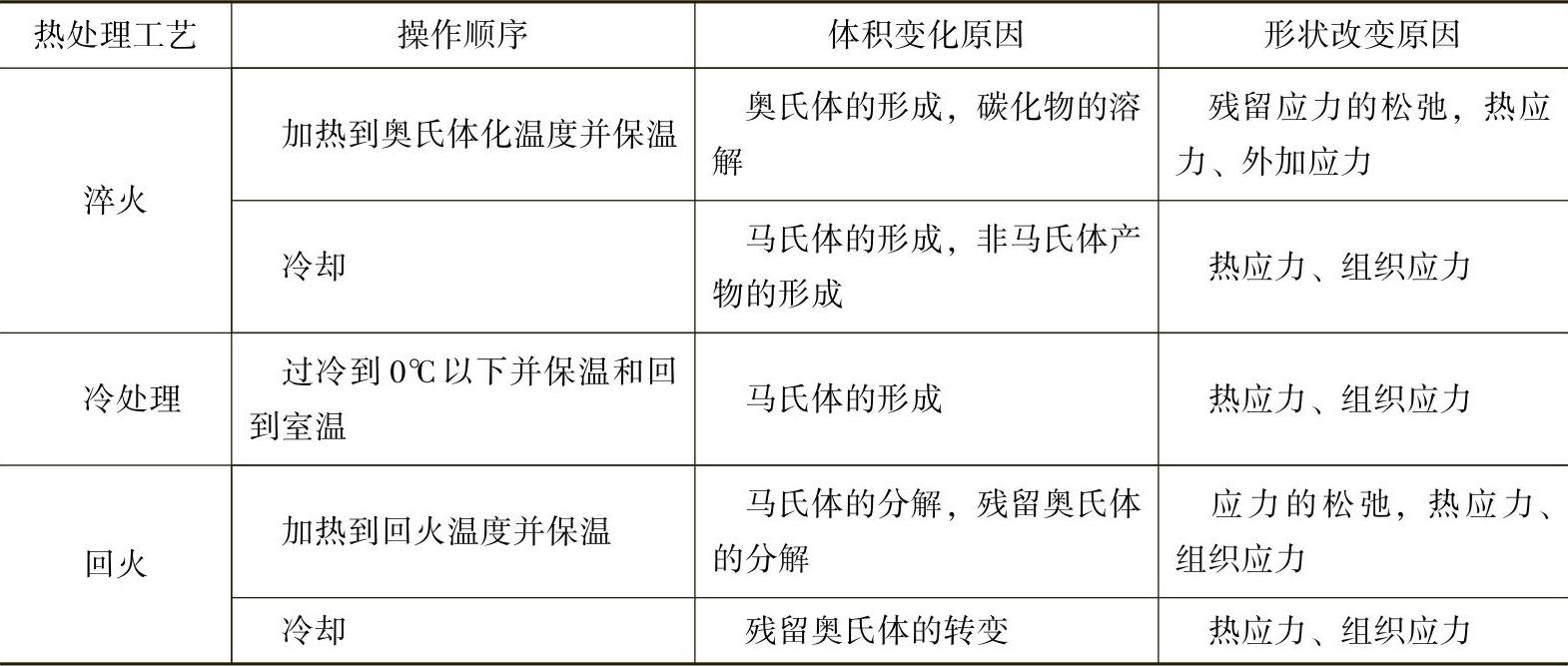

在热处理时可能引起体积变化和形状变化的原因见表13-5。表中“体积变化原因”一栏未列入钢因热胀冷缩现象而产生的体积变化。钢由淬火加热温度到零下温度进行冷处理时,均随温度的变化而有相应的体积变化,因热胀冷缩而引起的体积变化不均匀乃是热应力产生的原因,而且对变形具有相当大的影响。

研究表明,固态相变时引起的表面浮凸也是一种热处理变形。表面浮凸是试样表面部分的奥氏体转变为马氏体时体积膨胀的结果。由于表面马氏体的形成有先后,先产生的马氏体片对后形成的马氏体片有阻碍作用,形成微观表面应力,产生不均匀应变,从而形成复杂形貌的表面浮凸[4,5]。以往认为表面浮凸是由切变所致,有些欠妥,详见《马氏体相变》一书[6]。

表13-5 热处理可能引起体积变化和形状变化的原因

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。