变频器控制电路的最终目的是在U/f或矢量控制模式下,生成并输出六路PWM脉冲信号,用于驱动主电路IGBT器件,以完成对直流电源(由3~380V电源整流滤波后获得)的逆变输出,将此频率/电压可变的“新电源”提供给负载电动机。

U/f控制模式的实现和PWM脉冲信号的形成,当然可以由硬件电路来完成,但随着单片机技术的进步和由硬件电子电路来完成以上任务,有着难以克服的缺点,成熟产品往往是用软件(计算)方法,落实设计思想并生成PMW脉冲信号。控制主板均采用MCU或DSP器件,其相关软件技术是制造厂商的核心技术所在,有着严格的保密措施,对软件开发人员以外的“外人”来说,其软件程序是难以接触也难以窥见的。变频器的软件控制这一块,限于以上原因,本书是无法涉及的。

变频器的硬件电路,包含主电路和控制电路两大部分,前者用于完成整流、逆变、功率输出的作用,后者的主要任务是生成逆变功率电路所需的六路脉冲信号,并承担故障故障检测、停机保护和操作控制等。

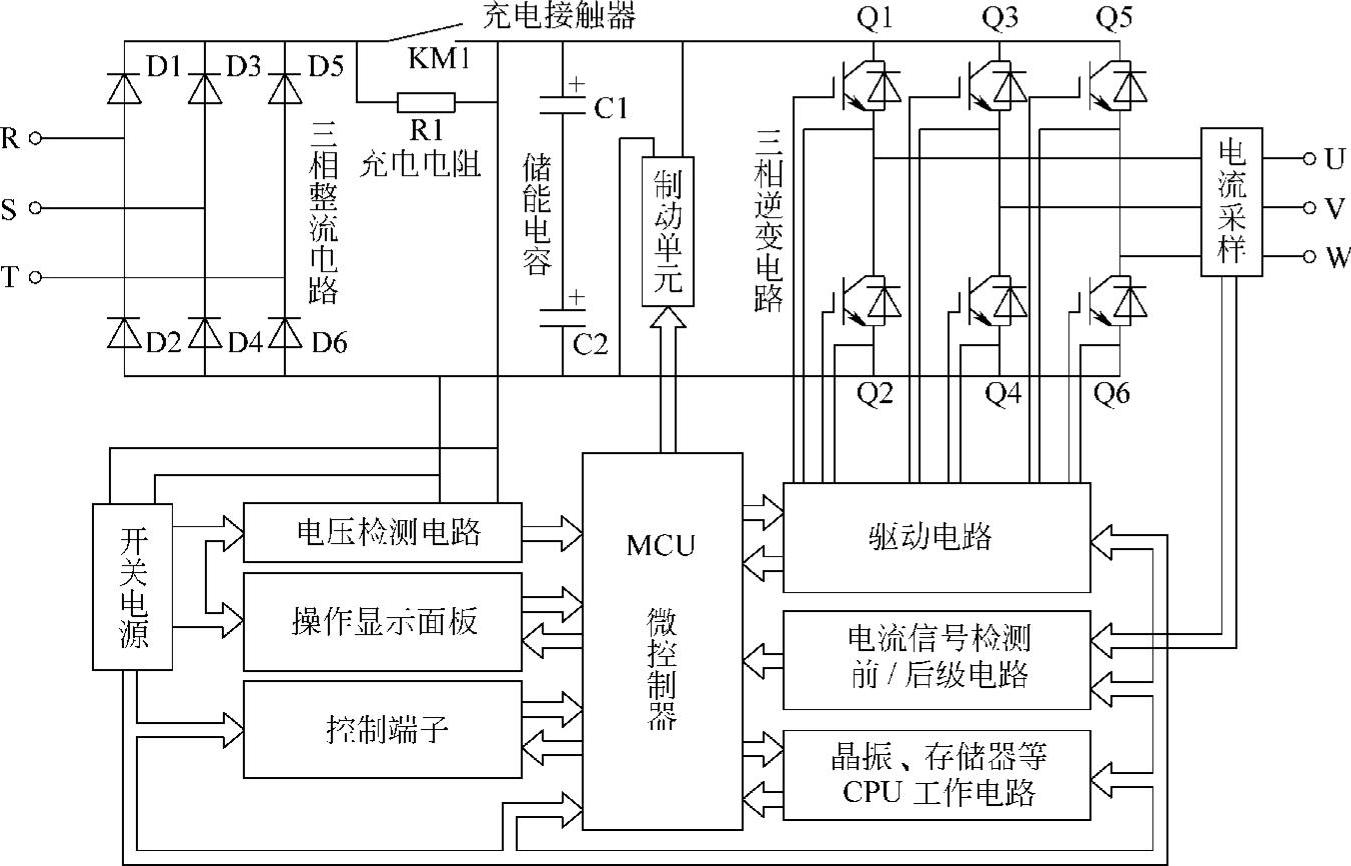

变频器的整机电路构成如图6-2所示,由主电路和控制电路两大部分组成。其中主电路可分为整流、滤波(储能)和逆变输出3个环节;控制电路可分为开关电源、MCU基本电路、各种信号检测与控制信号输出电路、驱动电路等。

1.变频器的主电路(参见图6-2的上半部分电路)

变频器的主电路包括三相整流电路、电容储能(滤波)电路和IGBT功率模块(或由6只IGBT)构成,在整流电路和储能电容之间,还增设一个由限流电阻R1、KM1接触器主触头的预充电(或称为充电限流)电路,在上电期间先由R1对储能电容C1、C2进行限流充电,充电完成后,KM1动作,短接R1,使变频器进入待机工作状态。逆变功率电路由Q1~Q6等6只IGBT(功率模块)组成,每只IGBT的集电极和发射极之间并联有反向连接的二极管,提供IGBT的反向电流通路,消除反向电压对IGBT的威胁,在负载电动机因超速产生发电时,提供电动机的发电电能向直流回路的回馈通路。

图6-2 变频器整机电路框图

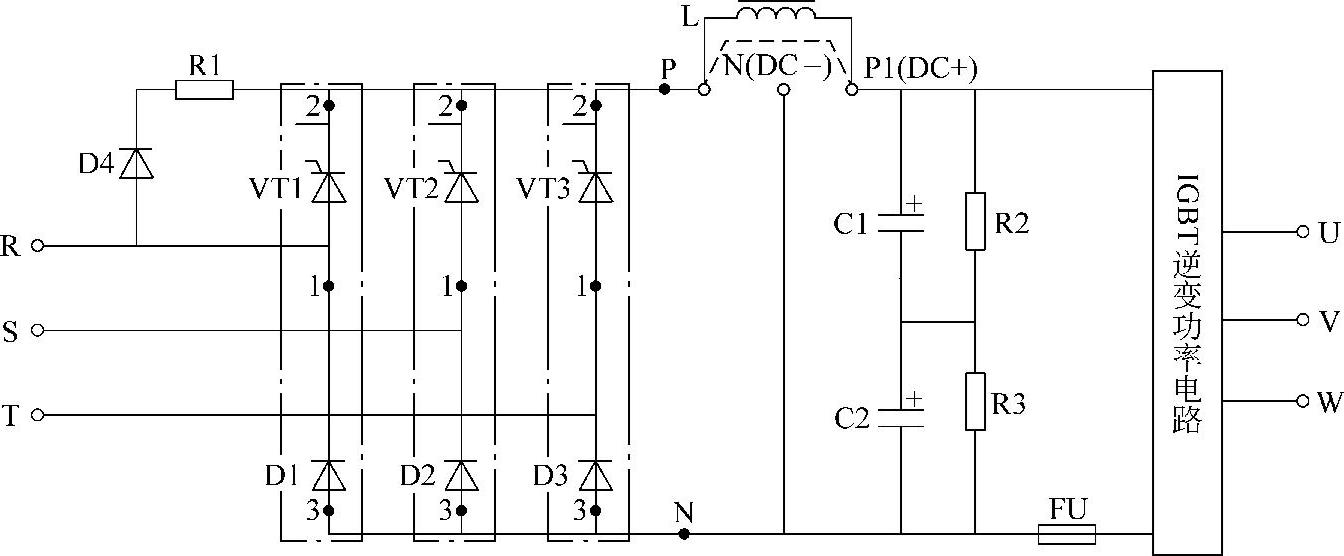

图6-3 变频器的主电路简图

变频器的主电路结构还有如图6-3所示电路结构。整流电路采样三相半控桥,形成无触点开关,以取代接触器,提高工作可靠性。上电期间,R端输入380V电压→经D4整流二极管→充电限流电阻R1限流→P端外置直流电抗器L(或短路连接片)→P1端至主电路的直流回路→二极管D3至T端的C1、C2的限流充电回路,当C1、C2上电压值随充电过程的进行升高至450V左右时,控制电路的开关电源电路起停工作,晶闸管VT1~VT3获得触发电流而导通,充电过程结束,变频器进入正常待机状态。

2.变频器的控制电路(参见图6-2下半部分电路)

变频器的控制电路是以MCU(单片机,或称微控制器)为核心的,包括工作电源(开关电源电路)、电压、电流等检测(故障报警、保护)电路、IGBT驱动电路和操作控制电路、MCU基本电路等五大部分。

1)开关电源电路。一般是从主电路的直流回路(C1、C2两端)取得530V直流供电,经DC-AC-DC变换,取得+5V、+15V、-15V、24V等几路稳定直流电压,供控制电路的工作电源。IGBT驱动电路所需的四路或六路驱动电源,也由开关电源供给。

2)驱动电路。MCU引脚输出的六路脉冲信号,由缓冲电路输入至驱动电路,经光电转换和隔离、功率放大后,用于驱动IGBT,使之按一定规律导通和截止,将DC530V电源逆变成三相交流电压输出。

3)电流、电压、功率模块温度、OC故障等检测电路。从主电路的直流回路取得电压检测信号,用于直流电压值显示以及过、欠电压报警和停机保护等;从U、V、W输出端串接电流互感器(霍尔元件及电路),对输出电流进行检测,用于运行电流显示、输出控制、过载报警与停机保护等;温度传感器安装于散热片上,检测逆变功率模块的温度变化,异常时实施超温报警和停机保护,并控制散热风扇的运转;驱动电路一般有IGBT的故障检测功能,逆变功率电路工作异常时,产生OC信号,用于报警和停机保护。

4)操作控制电路。变频器的控制端子内部电路(包括辅助电源、数字/模拟输入/输出电路)、操作显示面板等电路,对变频器完成起、停以及通信等控制功能。面板并且有运行状态监控功能。

5)MCU基本电路。以上3)、4)所述电路的检测信号和控制信号最后都输入MCU,进行软件程序处理后,输出六路脉冲信号和相关控制信号。MCU器件作为“指挥中心”,对整机的正常工作进行有序的协调,集中处理输入、输出信号。+5V工作电源、复位电路、晶振电路、外挂存储器电路等形成MCU工作的基本条件,故称为MCU基本电路。从维修角度考虑,MCU的接口电路、操作显示电路等,也并入其基本电路的范畴之内。

变频器产品是电力电子(高反压、大电流)器件和微电子(微控制器)技术成熟后密切结合的产物,在一定程度上体现了当今的电子科技水平。是弱电和强电、软件和硬件的有机结合。它强大的功能,各种完善的检测和保护电路,控制上的智能化和灵活多变,它的微电子技术和电力半导体器件的结合应用,它的电路元器件的非通用性和特殊要求,说明着这类机器的智能化电气设备的特点。

从设计角度着手,变频器的控制电路,进而可分为三大板块:

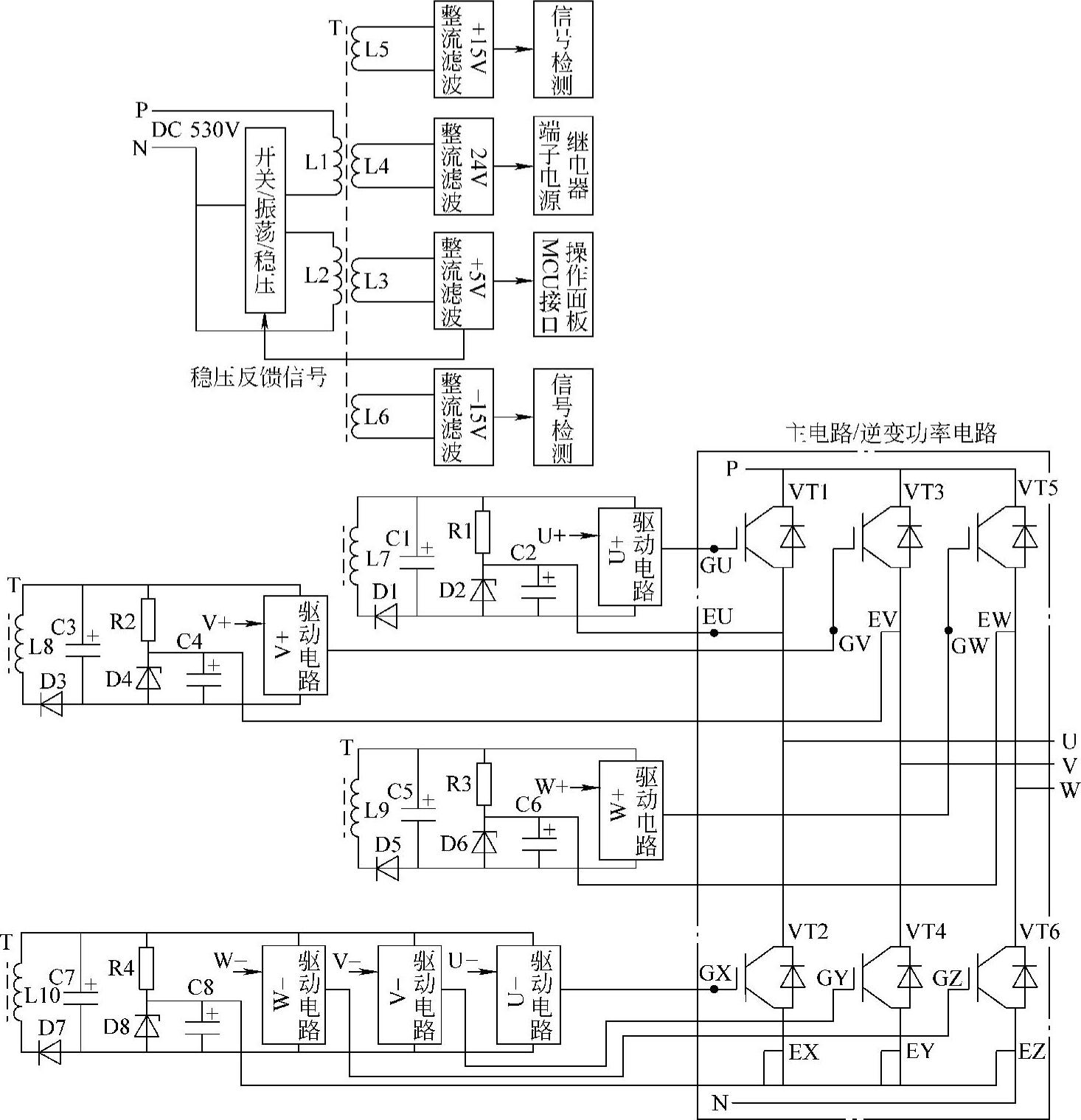

1)电源电路和驱动电路(功率电路/强电电路部分,参见图6-4)。

变频器的控制电路和驱动电路需要多路直流稳压供电电源,因而开关电源电路的开关变压器也为多绕组器件。其一次侧电路由开关、振荡、稳压电路构成,采用专用电源芯片和功率开关管完成振荡和逆变、功率输出任务。工作方式为单端反激式——开关管截止时,二次绕组和负载电路释放电能。开关变压器起到功率传递、电磁转换和电气隔离的作用。

开关变压器的L1绕组为一次工作绕组;L2为开关/振荡/稳压电路的自供电绕组;L3绕组输出电压经后级整流滤波后,取得+5V供电,提供MCU芯片及MCU接口电路、操作显示面板的供电。同时+5V又作为稳压反馈信号,经光耦隔离,输入开关电源的一次侧开关/振荡/稳压电路;L4绕组及后续电路,输出24V电源,作用变频器的控制端子的辅助电源,及工作继电器线圈的供电;L5、L6绕组及后续电路输出的+15V、-15V电源,则提供电流、电压、温度等信号检测电路中模拟(集成运算放大器)电路的工作电压。

图6-4 开关电源和脉冲驱动电路示意图

驱动电路因为直接与主电路的IGBT器件产生联系,需要4路(或6路)独立的、与控制电路不共地(无电气联系)的供电电源。因逆变功率电路的下三桥臂功率管VT2、VT4、VT6的发射极共N点,故其驱动脉冲电路可以共地,因而U-、V-、W-等3路驱动电路,可以共用一个驱动电源。

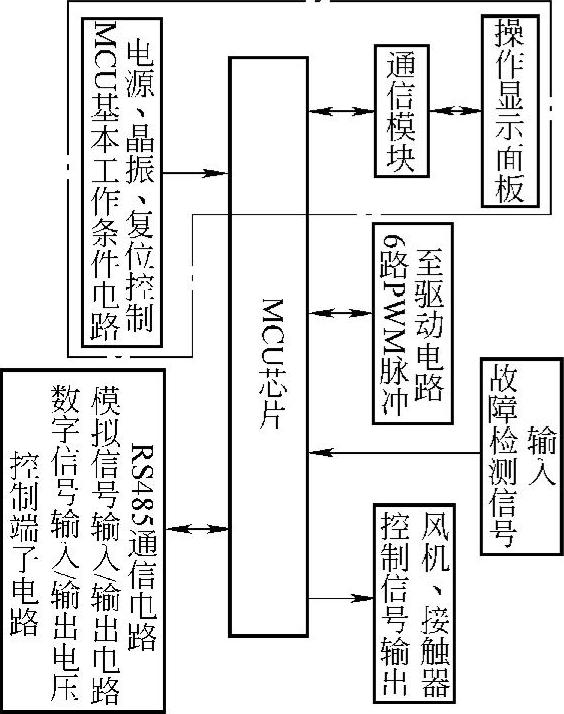

2)MCU基本条件电路和外围控制电路(智能控制核心,参见图6-5)。

图6-5点画线框内为MCU外围的供电电源、外接晶振(与MCU内部反相器构成振荡器)、复位控制电路,称为MCU的基本条件电路,操作显示面板具有系统状态监控与操作功能,也可一并列入基本条件电路以内。

图6-5 MCU基本条件电路和外围控制电路框图(https://www.xing528.com)

变频器的控制端子电路用于起、停和调速,故障复位、变频器运行状态信号输出等,输入开关量和模拟量的控制信号,也具备开关量和模拟量两种信号的输出(表征着变频器的运行状态,输出频率值等),另外,增设一路RS485通信电路,可与上位机(如PLC或多台变频器之间)构成自动控制系统。

由故障检测电路来的电流、电压、温度(和充电接触器的工作状态)检测信号,多为开关量信号,输入至MCU的I/O口,系统运行异常时,实施调控、报警显示、停机保护等动作。MCU的相关I/O口,在变频器的上电和运行过程中,输出充电接触器闭合、散热风机运转等开关量控制信号。

MCU的6路PWM脉冲信号输出端子输出PWM脉冲信号至后级驱动电路,经功率放大后驱动IGBT。

3)故障检测电路(保护电路)。

变频器的故障检测电路主要针对IGBT功率模块的异常工作状态进行检测,通过对IGBT运行电流、工作电压、IGBT模块温度等的检测,和对检测信号的处理,实施降低运行频率(减小运行电流)、停止PWM脉冲信号的传输等保护措施,最终实现对IGBT功率模块的保护。

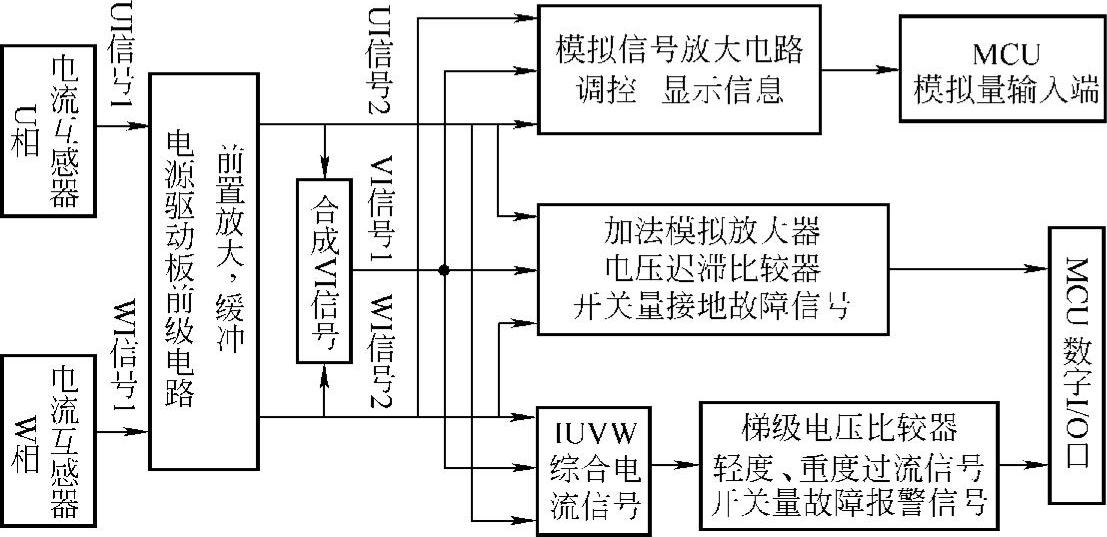

①输出电流检测电路。变频器对输出电流信号的处理过程如图6-6所示,从变频器的U、W输出端由电子型电流互感器或电流采样电阻取得的UI信号1、WI信号1,先经电源/驱动板上的前级放大电路(由运算放大器组成)进行缓冲和放大(或经比例衰减)后,得到UI信号2和WI信号2,经排线端子送入MCU主板电路。送入后级电路的UI信号2和WI信号2,先是由运算放大器组成的加法器电路“合成”后得到VI信号1(由三相交流电的原理可知,任两相电压的矢量和即为第三相的电压值/电工理论),然后UI信号2、WI信号1、VI信号2这3个电流检测信号,再分为3路,分别由后续电路处理为模拟电压信号和开关量数字信号,送入MCU的相关引脚。

图6-6 输出电流检测电路信号处理流程图

模拟量电流检测信号:

模拟信号放大电路(为放大器或精密整流电路)将输入3个电流检测信号进一步放大(或衰减)后,形成0~5V以内MCU模拟信号输入端所需的信号电压,经内部程序运算处理:

a用于实时显示输出电流值。MCU处理后输出信号以通信方式输送至操作显示面板,显示运行电流值。

b用于VVV/F控制。MCU处理后,用于对输出电压/电流的控制。

c部分机型也用于过电流故障报警。

d电流检测电路本身损坏后,部分机型上电即报“控制电路硬件故障”。一般机型误报过电流故障。

开关量电流检测信号1:

3路电流检测信号送入由运算放大器组成的加法电路,当3路信号都正常(输出三相电流平衡)时,信号的矢量和为零,后级电压迟滞比较器电路不动作;当3路电流检测信号的相位差值增大时,加法电路产生信号电压输出,后级电压迟滞比较器电路的状态翻转,产生“接地故障”信号,输入MCU电路,停机保护,并给出故障报警。

IUVW综合电流信号和开关量电流检测信号2:

3路电流检测信号先送入模拟放大电路,混合处理形成IUVW综合电流检测信号,该电路不再区分是哪一相电流,只注意电流峰值的大小。IUVW综合电流信号送入后级梯级(迟滞)电压比较器电路,与“轻度过电流”和“重度过电流”两个电流基准值相比较,输出“轻度过电流”和“重度过电流”两个过电流报警的开关量信号,送入MCU的I/O数字口引脚,MCU对两个信号实施不同的处理方式:

“轻度过电流”信号的处理方式。“轻度过电流”信号产生时,变频器并不马上停机保护,而是经过一个适时的延时时间,如果“轻度过电流”信号能够消失,则继续运行;若在延时时间到达后,故障信号仍存在,则报出OL(或OL1)过电流故障,同时产生停机保护动作。对“轻度过电流”信号如此处理,可以在不危及IGBT模块安全的前提下,避免不必要的停机保护动作。

“重度过电流”信号的处理方式。“重度过电流”信号发生时,相比较“轻度过电流”信号而言,有一个较短时间的延时(部分机型则无延时停机),若延时到,仍存在故障信号,则报出OL(或OL2)过电流故障,停机保护。

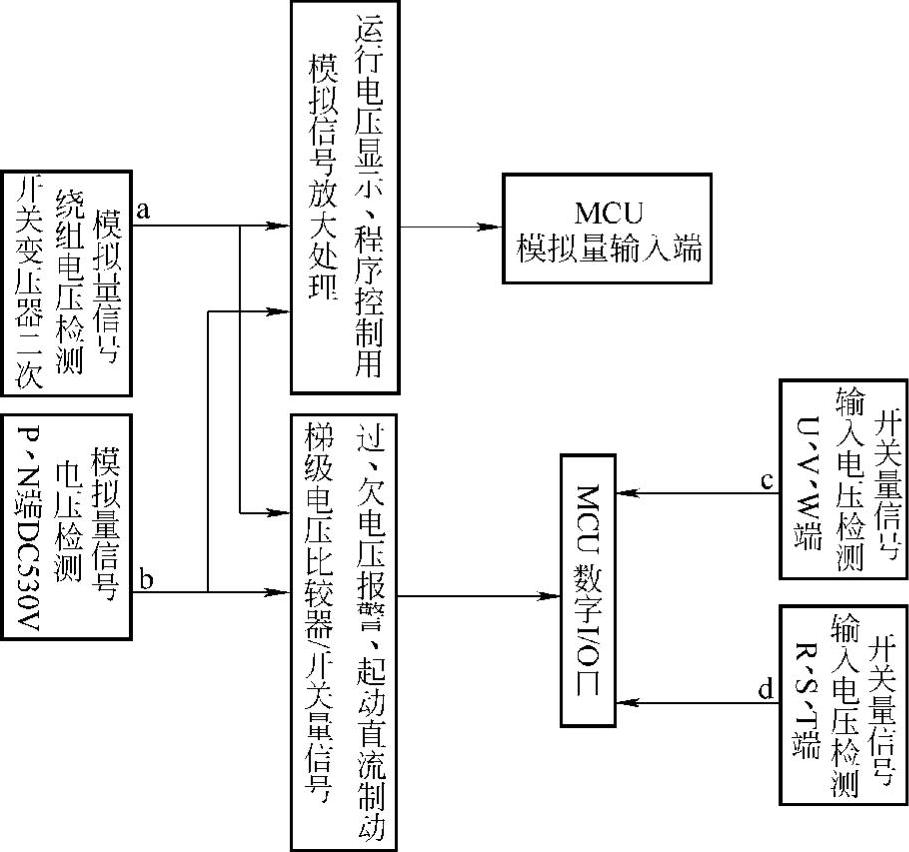

②电压检测电路。电路检测电路的构成(信号流程)如图6-7所示。目的是采样与监

图6-7 电压检测电路的构成(信号流程)框图

控直流流回路(P、N端)DC530V电压的高低,供电异常时,由MCU判断后,给出调控、过/欠电压报警、起动直流制动、停机保护等控制。

直接对P、N端DC530V整流后电源电压进行采样,形成电压检测信号。对直流电压的采样,可选用图6-7中的a或b方式。a采样方式为:将直流回路P、N端的DC530V电压,直接经电阻分压,取得约mV级的分压信号,经线性光耦合器和运算电路相配合,进行光电隔离与线性放大后,送往后级电压检测电路;b采样方式为:由开关变压器的二次绕组,取得“间接”直流回路电压采样信号,送往后级模拟电路做进一步的处理。

前级采样电压信号一路经过模拟电路进行线性放大(或衰减)后,送入MCU芯片的模拟信号输入脚,用于电压显示、程序控制之用;一路送入后级电压比较器电路,与基准电压相比较,取得过、欠电压开关量故障报警信号,送入MCU的I/O口,用于故障报警、起动直流制动、停机保护之用。

另外,还可以增设对R、S、T输入三相电源的断相检测电路,和增设对U、V、W输出端输出电压的断相检测电路,用于故障报警和停机保护。

另外,检测充电接触器的工作状态(检测其辅助触点的接触状态),用于欠电压报警。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。