1.逆铣和顺铣的特点

(1)逆铣

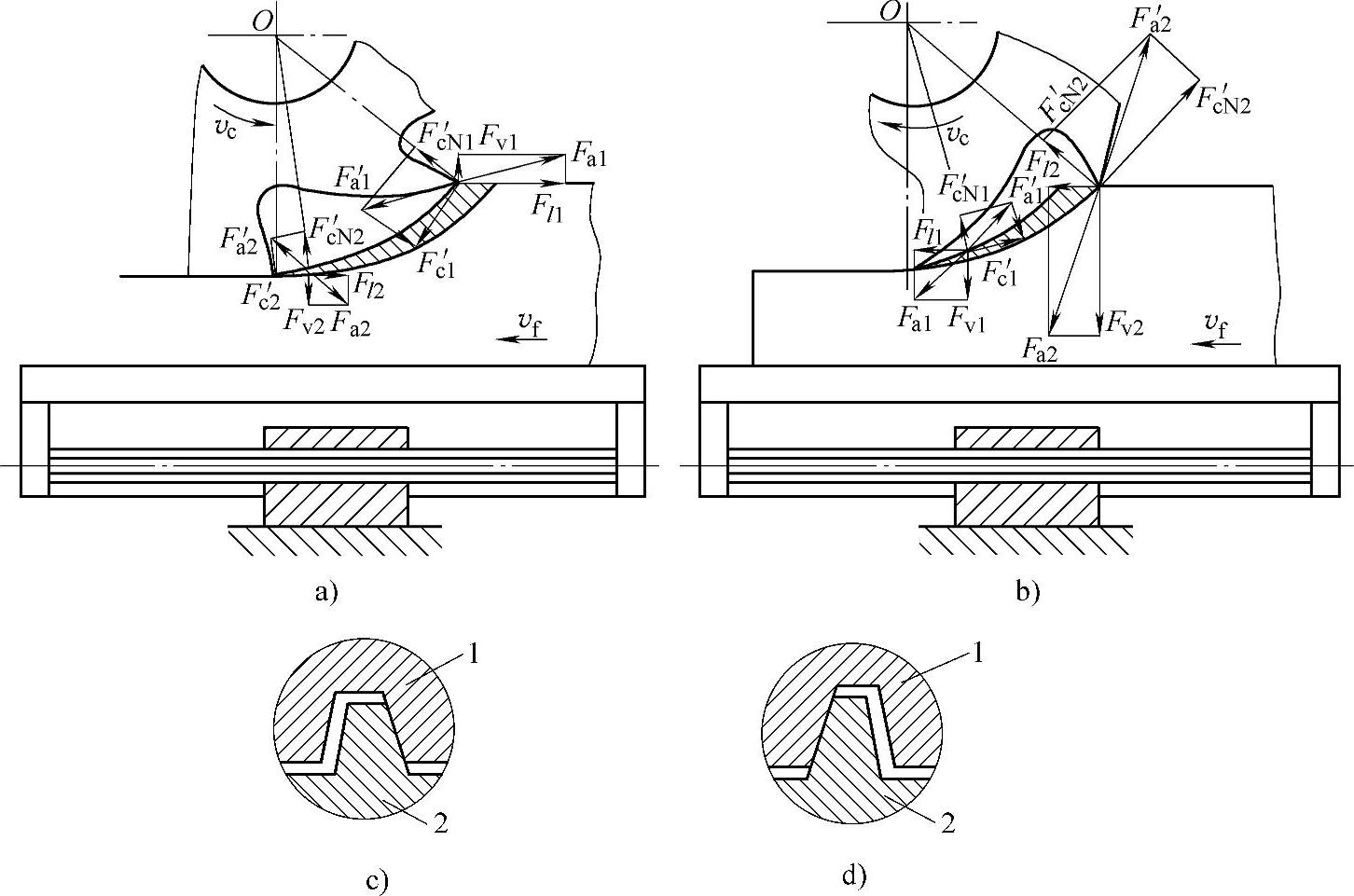

逆铣也称为反向铣削(见图1-11a),是指工件的进给方向与切削区域的铣刀旋转方向相反。逆铣时,刀具从已加工表面切入,切削厚度从零逐渐增大。铣刀切入瞬时切削刃钝圆半径为rβ,当rβ大于瞬时切削厚度时,实际切削前角为负值,刀齿在工件表面上挤压、滑行,切不下切屑,并使这段表面产生严重的冷硬层。下一个刀齿切入时,又在冷硬层表面挤压、滑行,从而使刀齿容易磨损,同时使工件表面粗糙度值增大。此外,刀齿切离工件时,垂直分力Fv1的方向朝上,如图1-11a所示,有使工件脱离工作台的趋势,这时还要求工件的装夹牢固。但从另一方面看,刀齿从已加工表面切入,则不会造成直接从毛坯面切入而打刀的问题。

(2)顺铣

顺铣也称为同向铣削(见图1-11b),是指工件的进给方向与切削区域的铣刀旋转方向相同。切削的厚度会逐渐减小,直至切口的末端为零时止。顺铣的切削过程有利于降低摩擦所产生的热量,减小加工硬度。

顺铣时,刀具从待加工表面切入,刀齿的切削厚度从最大开始,避免了刀齿的挤压、滑行现象;而且铣削力的垂直分力Fv1向下,压向工作台,有利于工件的夹紧,减小了工件的上下振动,因而可提高铣刀寿命和加工表面质量。

铣床工作台的纵向进给运动一般是依靠工作台下面的丝杠和螺母来实现的,螺母固定不动,丝杠一面转动一面带动工作台移动。如果在丝杠与螺母传动副中存在着间隙,则采用顺铣,铣削力的水平分力Fl1的方向与进给方向相同,当Fl1逐渐增大超过工作台的摩擦力时,会使工作台带动丝杠向左窜动,丝杠与螺母传动副的右侧面则出现间隙,如图1-11d所示,从而引起进给量突然变化,影响工件的加工质量,严重时会使铣刀崩刃。在逆铣时,垂直分力Fl1与进给方向相反,使丝杠与螺母间的传动面紧贴,如图1-11c所示,故工作台不会发生窜动现象,铣削较平稳。

(https://www.xing528.com)

(https://www.xing528.com)

图1-11 逆铣与顺铣

a)逆铣 b)顺铣 c)逆铣时,丝杠与螺母的位置 d)顺铣时,丝杠与螺母的位置

1—螺母 2—丝杠

2.顺铣与逆铣的选择

顺铣要求机床进给丝杠消除齿隙。一般数控机床采用滚珠丝杠,可以保证齿隙很小,此时,顺铣是首选的机夹硬质合金刀片铣刀的走刀方式。如果机床丝杠有间隙或者工艺系统不稳定,则推荐使用逆铣。

在数控铣削加工时,要尽可能使用顺铣刀具路径。与逆铣相比,在绝大多数的情况下,顺铣会更有利。一般来说,逆铣的刀具寿命比在顺铣中的短,这是因为在逆铣中产生的热量要比在顺铣中的明显多。在逆铣中,当切削厚度从零增加到最大时,由于切削刃与工件的摩擦比在顺铣中的大,因此会产生更多的热量;在逆铣中,径向力也会明显增高,这对主轴轴承有不利影响。

同时,为了降低表面粗糙度值,提高刀具寿命,对于铝镁合金、钛合金、耐热合金等材料,尽量采用顺铣加工。但如果零件毛坯为黑色金属锻件或铸件,表皮硬且余量较大,则采用逆铣较为合理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。