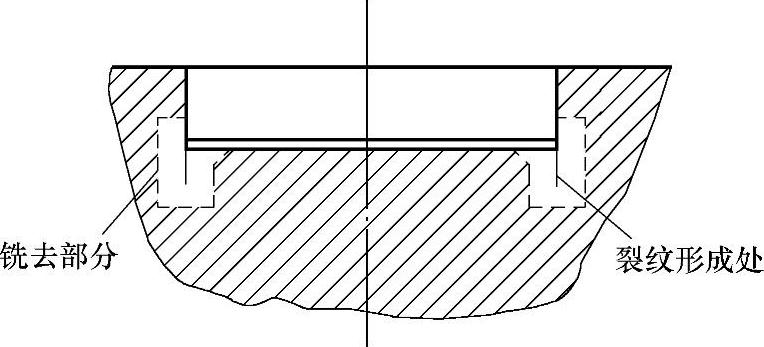

在小锻件大批量生产过程中,模具和锻模使用寿命是制约生产快速连续进行的一个重要因素。生产中发现,锻模的下模型槽内部两侧易出现裂纹,如图6-11所示,严重影响锻模使用和正常生产。某单位以LD5吊弦锻件的模具修复为例,经过系列试验,得到了小模块等离子弧堆焊修复的成功经验。

1.焊接特性分析

模具材料为5CrMnMo合金工具钢,其退火状态组织为铁素体+珠光体。在磨损后的模具上采用常规焊条(如EDRCrMnMo及EDRCrMnMoCo)进行焊条电弧堆焊,虽然堆焊层耐热和耐磨性能满足使用要求,但易形成堆焊区晶粒粗大及气孔、夹杂等缺陷。

图6-11 模具修复区域

5CrMnMo合金工具钢在预热到400℃堆焊时,其中Mn元素促使堆焊金属晶粒粗大,整个堆焊过程连同起始预热及堆焊后的热处理,相当于经历了特殊的热处理过程。堆焊热影响区一侧形成粗大的魏氏组织,在较远区域有少量碳化物析出,使用寿命难以进一步提高。为了寻求防止在5CrMnMo合金钢中形成堆焊粗晶区的途径,某单位采用自制新焊丝H10Mn2SiCrMnMo替代上述两种焊条,取得了良好的堆焊效果,模具使用寿命比常规焊条电弧堆焊提高80%左右。自制焊丝的化学成分为:w(C)=0.07%~0.12%,w(Mn)=1.6%~1.9%,w(Si)=0.7%~1.0%,w(Cr)=0.9%~1.2%,w(Mo)=0.45%~0.65%。

2.用H10Mn2SiCrMnMo焊丝堆焊5CrMnMo钢模具的修复工艺(https://www.xing528.com)

1)模块准备。模块尺寸为160mm×180mm×100mm,材料为5CrMnMo,经过780℃保温4h的退火处理,金相组织为细小的铁素体+球状珠光体。用立式铣床将裂纹处铣去深度大约10mm(图6-11),范围应以覆盖肉眼所见的裂纹区域为佳。将模块置于电阻炉内预热,加热温度400℃,保温1h以上,即为待焊状态。

2)堆焊方法及堆焊材料。采用单弧冷丝等离子弧堆焊,自动送丝。堆焊设备为进口PW—100—EL型等离子弧焊机。由于裂纹区域较小,焊枪摆幅为10mm,离子气流量为400L/h,励磁电压为110V,非转移弧电流105A,电弧电压36V;转移弧电流150~170A,电弧电压42V。

虽然5CrMnMo钢具有较好的导热性及热稳定性,但等离子弧堆焊后的空冷仍易形成裂纹及气孔。堆焊完毕后应立即将模块放入400℃电阻炉内保温1h,随炉冷却至300℃后取出空冷。

3.堆焊质量比较

5CrMnMo钢按常规方法加工的模具可生产GJL02—89吊弦8000件左右,在下模型槽内部两侧出现裂纹,裂纹深度约6~10mm,经过使用常规EDRCrMnMo或EDRCrMn—MoCo焊条电弧堆焊后,可延续使用寿命到生产4000~6000件,相当于增加了50%的模具寿命。采用H10Mn2SiCrMnMo焊丝经过单弧冷丝等离子弧堆焊修复,可延续使用寿命到9000件左右,超过一副新模具的寿命。在大批量生产中,该项技术不仅可大大缩短模具的加工周期,保证连续加工的要求,还可降低成本。因此等离子弧堆焊修复对增加小型锻模的使用寿命有重要意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。