当电子组装逐渐实现无铅化后,无铅钎料的高熔点、低润湿性给实际的钎焊生产工艺带来了很大变化。设备生产厂商应该对炉子结构和性能进行新的设计和改进,以满足无铅钎焊的要求,主要包括加热系统、制程控制系统、钎剂管理系统、冷却系统和氮气保护系统。

1.无铅再流钎焊设备的基本要求

实施无铅化电子组装,许多企业并不主动,而是在各种压力下才转为无铅技术的。压力主要包括法令规定、环保意识、市场利益、用户需求、有害物质回收处理和无铅技术的发展等。

无铅化对再流钎焊设备提出了许多新的要求,主要包括:更高的加热能力、空载和负载状态下的热稳定性、适合高温工作的材料、良好的热绝缘、优良的均温性、氮气防漏能力、温度曲线的灵活性、更强的冷却能力等。

2.加热系统

在选择无铅热风再流钎焊设备时,加热系统是非常重要的一个性能指标,其中包括加热效率、温控精度、温度均匀性以及稳定性等。

(1)加热效率 加热效率是热导率的一个直接反映。热导率高,设备的设定温度和实际温度就相差较小,温度补偿能力快,生产柔性系数就大,可以适用于不同生产量、不同热容大小的产品。如果加热效率不高,对于实际的无铅钎焊峰值温度240℃,设定温度就会达到290℃,甚至更高,导致高温下热风电动机的使用寿命减少。加热效率是一个非常重要的参数,它决定了设备是否能做到无铅化生产要求。

(2)温度均匀性 当温度曲线稳定之后,常用测试板上任意两点的最大温度偏差ΔT来衡量温度均匀性。一般情况下,温度偏差越小,温度均匀性就越好。SnPb共晶钎料的温度均匀性要求为±5℃,而无铅钎料的温度均匀性要求为±2℃。

(3)温度稳定性 无铅再流钎焊炉必须具有稳定的温度曲线,如果温度曲线不稳定,就没有可靠稳定的产品质量保证。目前一些电子制造商在生产时,会每一个工作日或半个工作日测试一次温度曲线,来保证温度曲线的稳定性。而先进设备的制造商已开发出一套温度监控系统,对炉体内各温区实际温度进行实时监控,确保温度曲线的稳定性。

传统加热系统改造应注意以下几个方面:

1)如果旧设备为上下两面同时加热的各模块独立控制强制热风对流系统,炉腔隔热系统良好,且热风电动机能承受300~350℃高温,此设备具有较强的加热效率,容易实现较高的峰值温度,可以用于无铅化生产。

2)如果旧设备为局部上下两面同时加热或单面加热的各模块独立控制强制热风对流系统,炉腔隔热系统不良且热风电动机不能承受300~350℃的高温,此设备加热效率较低,达到较高峰值温度较难,一般不适合无铅化生产。

3)如果旧设备为局部上下两面同时加热或单面加热的各模块独立控制强制热风对流系统,且加热模块容易增加、更换和维修,热风电动机能承受300~350℃高温,此设备可通过适当的增添加热模块来提高热效率,可以用于无铅化生产。

4)如果旧设备带有红外加热系统,此设备温度均匀性较差,不能满足无铅化生产所需温度均匀性要求的±2℃,一般不适合无铅化生产。

5)如果旧设备为热风强制对流系统,但采用的是大循环气流流动方式,而不是各模块独立气流循环,此设备各温区温度不易控制,温度均匀性和稳定性较差,一般不适合无铅化生产。

3.冷却系统

无铅化后再流钎焊峰值温度升高,在同等条件下产品出口温度升高,不便于焊后人工检测,这就需要快速冷却以达到新工艺的要求。另外一些研究表明,快速冷却可以细化组织、防止金属间化合物(IMC)增厚,提高可靠性。目前无铅再流钎焊设备一般采用循环水冷系统,并配有一台制冷机进行强制冷却。

传统冷却系统改造应注意以下几个方面:

1)如果旧设备为强制风冷进行冷却,其冷却速率一般为1~2℃/s,此设备一般不能满足无铅化生产。如果设备冷却系统可更换,那么就可以方便升级为水循环冷却,用较低的成本来进行无铅化生产。

2)如果旧设备为水循环冷却,其冷却速度一般为2~4℃/s,可以满足一般的无铅化生产。对特殊要求的温度曲线,如冷却速率大于4℃/s就不能满足,需要将冷水管与外界冷水机连通进行升级或更换,其冷却速率可达到4~6℃/s。

4.钎剂回收系统

无铅化后,钎剂污染由于高温氧化的影响而显得格外明显,无铅再流钎焊设备一般都配有钎剂回收系统,防止含有大量钎剂的高温气流进入冷却区而凝结在散热片和炉体内,降低冷却效果并污染设备。钎剂回收系统是把含有大量钎剂的高温气流从预热区、再流区及冷却区前抽出,经过体外冷却过滤系统后,把干净的气体送回炉内。这样做还有一个好处就是使用氮气保护时形成闭循环,防止氮气消耗。此系统改动较大,一般难以升级,如果生产量不是很大,钎剂污染程度小,可以定期进行清理而不用替换。

5.氮气保护系统

实施氮气保护时,一般要求氧含量在0.01%~0.1%(体积分数)之间,这对氮气供应系统构成参考依据。目前常用氮气源纯度可为97%~99.9995%(体积分数),一般使用99.9%、99.99%和99.999%三个等级,其供应方式主要有两种:液态罐装氮气和制氮机产生氮气。

衡量再流钎焊设备氮气系统可用残余氧含量最低值和氮气消耗量来评价此系统的性能。残余氧含量一般采用氧分析仪进行测试,测试氧含量有两个指标:稳定程度和最低氧含量。最低氧含量与氮气源纯度有关,使用高纯度氮气源时,一些较好的设备氧含量可以降到0.005%(体积分数)或更低。氮气消耗量与所需氧含量和设备防漏能力有关:一般氧含量越低,氮气消耗量越大;设备防漏能力越差,氮气消耗量越大。目前市场上的再流钎焊设备在氧含量为0.0500%(体积分数)时,氮气消耗量一般为25~35m3/h。

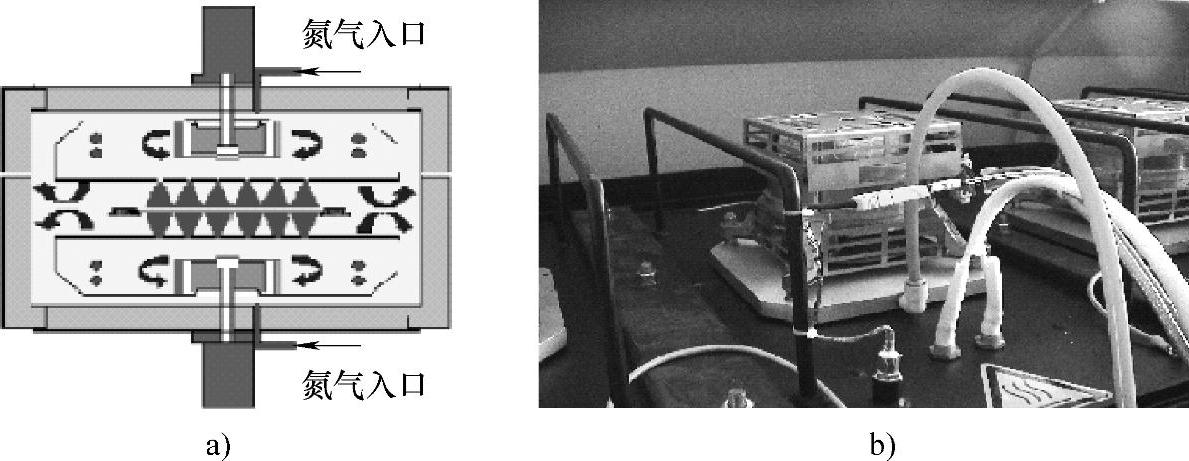

旧生产线实施无铅氮气保护时,再流钎焊设备面临改造和替换两种选择。如果原有再流钎焊设备为过渡、可升级型,那么氮气系统的改造就比较容易,否则改造成本就会很高,推荐替换方案。因为旧设备的设计和加工在机架结构、气密性、氮气系统的添加部件(比如氧分析仪、氮气调节阀)等方面是不可以升级的,即使勉强能改造,其效果也不能达到预期的目的,设备的稳定性和效率都有待探讨。图4-22为具有氮气保护功能的加热模块结构,图4-22a为示意图,图4-22b为实物图。

图4-22 具有氮气保护的加热模块结构

a)示意图 b)实物图

再流钎焊炉氮气系统,目前国内外已有成熟的技术得以应用,主要有五种:

1)采用可变的风扇速度来降低N2消耗。

2)炉内使用可随意选择的空置气流来检测是否有PCB正在通过,当炉中没有PCB通过时,系统会自动减小风扇速度、空气循环和氮气供应。

3)可以在智能控制时精确地调节对流速率,从而减小N2的消耗。

4)可以通过减小炉子开口、出口和采用闭环氮气控制系统来减小N2消耗。炉子开口被定制为最小可通过元器件的尺寸,被抽进炉体中的气体减少。

5)安装一个帘子或一些百叶窗和门,这些门通过自动传感器激活而允许板进出。同时内部设计的改造可以使气体以很薄的气流方式流动,并且没有牺牲热效率。(https://www.xing528.com)

6.氮气发生器供应系统成本估算

(1)再流钎焊设备成本

1)所需再流钎焊设备数量:Xr。

2)每台再流钎焊设备价格:Qr。

3)购买所需资金:

M1=XrQr

(2)氮气发生器选型

1)生产时所需氧含量:LO。

2)每台再流钎焊设备每小时消耗氮气量:VN。

3)氮气发生器供应方式:Y1/2、Y1/3、Y1/4。

4)再流钎焊设备接口处所需压力:p0.60、p0.80。

根据以上参数对氮气发生器进行选型。

(3)氮气发生器成本

1)每台氮气发生器价格:QN

2)所需氮气发生器数量:XN

3)购买所需资金:

M2=XNQN

(4)电能消耗成本

1)每套氮气供应系统每小时消耗电能:EN。

2)当地工业用电价格:Qe。

3)氮气供应系统服役期:He。

4)服役期内工业用电费用:

M3=XNENHeQe

(5)氮气供应系统消耗品成本

1)每套消耗品费用:Qs。

2)服役期内所需消耗品总套数:Xs。

3)消耗品所需总费用:

M4=Qs(Xs-XN)

(6)工业用地成本

服役期内工业用地所需费用:M5。

(7)无铅氮气保护再流钎焊总资本投入

M=M1+M2+M3+M4+M5

(8)每小时消耗成本

M6=(M1+M2+M3+M4+M5)/(HeXr)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。