工业上习惯把铜基合金中不含锡而含有铝、镍、锰、硅、铍、铅等特殊元素组成的合金也叫青铜。所以青铜实际上包含锡青铜、铝青铜、铍青铜和硅青铜等。青铜也可分为压力加工青铜(以青铜加工产品供应)和铸造青铜两类。青铜的编号规则是:“Q+主加元素符号+主加元素含量(+其他元素含量)”,“Q”表示青的汉语拼音字头。如QSn4-3表示成分为4%Sn、3%Zn、其余为铜的锡青铜。铸造青铜的编号前加“Z”。

1.锡青铜

锡青铜是我国历史上使用最早的有色合金,也是最常用的有色合金之一。它的力学性能与锡含量有关,当w(Sn)≤5%~6%时,Sn溶于Cu中,形成面心立方晶格的α固溶体,随着锡含量的增加,合金的强度和塑性都增加;当w(Sn)≥5%~6%时,组织中出现硬而脆的δ相(以复杂立方结构的电子化合物Cu31Sn8为基的固溶体),虽然强度继续升高,但塑性却会下降。当w(Sn)>20%时,由于出现过多的δ相,使合金变得很脆,强度也显著下降。因此,工业上用的锡青铜的锡含量一般为3%~14%(质量分数)。w(Sn)<5%的锡青铜适宜于冷加工使用,w(Sn)=5%~7%的锡青铜适宜于热加工,w(Sn)>10%的锡青铜适合铸造。除Sn以外,锡青铜中一般含有少量Zn、Pb、P、Ni等元素,Zn提高锡青铜的力学性能和流动性;Pb能改善锡青铜的耐磨性能和切削加工性能,却要降低力学性能;Ni能细化锡青铜的晶粒,提高力学性能和耐蚀性;P能提高锡青铜的韧性、硬度、耐磨性和流动性。

2.铝青铜

以铝为主要合金元素的铜合金称为铝青铜。铝青铜的强度和耐蚀性比黄铜和锡青铜还高,它是锡青铜的代用品,常用来制造弹簧、船舶零件等。铝青铜与上述介绍的铜合金有明显不同的是可通过热处理进行强化,其强化原理是利用淬火能获得类似钢的马氏体的介稳定组织,使合金强化。铝青铜有良好的铸造性能,在大气、海水、碳酸及大多数有机酸中具有比黄铜和锡青铜更高的耐蚀性,此外,还有耐磨损、冲击时不发生火花等特性。但铝青铜也有缺点,它的体积收缩率比锡青铜大,铸件内容易产生难熔的氧化铝,难于钎焊,在过热蒸汽中不稳定。

3.铍青铜

以铍为合金化元素的铜合金称为铍青铜,它是极其珍贵的金属材料,热处理强化后的抗拉强度可高达1250~1500MPa,硬度可达350~400HBW,远远超过任何铜合金,可与高强度合金钢媲美。铍青铜的铍含量在1.7%~2.5%(质量分数)之间,铍溶于铜中形成α固溶体,固溶度随温度变化很大,它是唯一可以固溶时效强化的铜合金。

铍青铜具有很高的弹性极限、疲劳强度、耐磨性和耐蚀性,导电、导热性极好,并且耐热、无磁性,受冲击时不发生火花。因此,铍青铜常用来制造各种重要弹性元件、耐磨零件(钟表齿轮,高温、高压、高速下的轴承)及防爆工具等。但铍是稀有金属,价格昂贵,在使用上受到限制。

铍青铜是一种用途极广的沉淀硬化型合金。经固溶及时效处理后,强度可达1250~1500MPa。其热处理特点是:固溶处理后具有良好的塑性,可进行冷加工变形,进行时效处理后,具有极好的弹性极限,同时硬度、强度也得到提高。

(1)铍青铜的固溶处理 一般固溶处理的加热温度在780~820℃之间,对用作弹性组件的材料,采用760~780℃,主要是防止晶粒粗大影响强度。固溶处理炉温均匀度应严格控制在±5℃。保温时间一般可按1h/25mm计算,铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。虽然对时效强化后的力学性能影响不大,但会影响其冷加工时工模具的使用寿命。为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮的热处理效果。此外,还要注意尽量缩短转移时间(指淬水时),否则会影响时效后的力学性能。薄形材料不得超过3s,一般零件不超过5s。淬火介质一般采用水(无加热的要求),当然形状复杂的零件为了避免变形也可采用油冷。

(2)铍青铜的时效处理 铍青铜的时效温度与Be的含量有关,含Be小于2.1%(质量分数)的合金可进行时效处理,对于Be大于1.7%(质量分数)的合金,最佳时效温度为300~330℃,保温时间1~3h(根据零件形状及厚度)。Be低于0.5%(质量分数)的高导电性电极合金,由于溶点升高,最佳时效温度为450~480℃,保温时间1~3h。近年来还发展出了双级和多级时效,即先在高温短时时效,尔后在低温下长时间保温时效,这样做的优点是性能提高且变形量减小。为了提高铍青铜时效后的尺寸精度,可采用夹具夹持进行时效,有时还可采用两段分开时效处理。

国产铍青铜的条带材,其供应状态分软态和硬态两种,软态即为淬火态,硬态为淬火后变形态。用软态和硬态制作的零件,均可直接进行时效处理;但当硬态材料不能直接冲压成形或零件是沿横向受力时,都必须先经淬火后再加工成零件,最后进行时效处理。用退火态和挤压态的棒、板材制作的零件,都必须先进行淬火和时效处理。

铍青铜的时效脱溶过程包括在晶内的连续脱溶和在晶界处发生的不连续脱溶及再结晶反应。根据国产铍青铜对“晶界反应”较敏感的特点,必须严格控制热处理工艺规范。

铍青铜经热处理后具有高的强度、硬度、弹性、耐磨性、导电性、导热性和高的化学稳定性,且无磁,撞击时不产生火花等优点,可用来制作通信设备、仪器仪表中的弹性零件及耐磨件。

(3)铍青铜的去应力处理 铍青铜去应力退火温度为150~200℃,保温时间1~1.5h,可用于消除因金属切削加工、校直处理、冷成形等产生的残余应力,稳定零件在长期使用时的形状及尺寸精度。

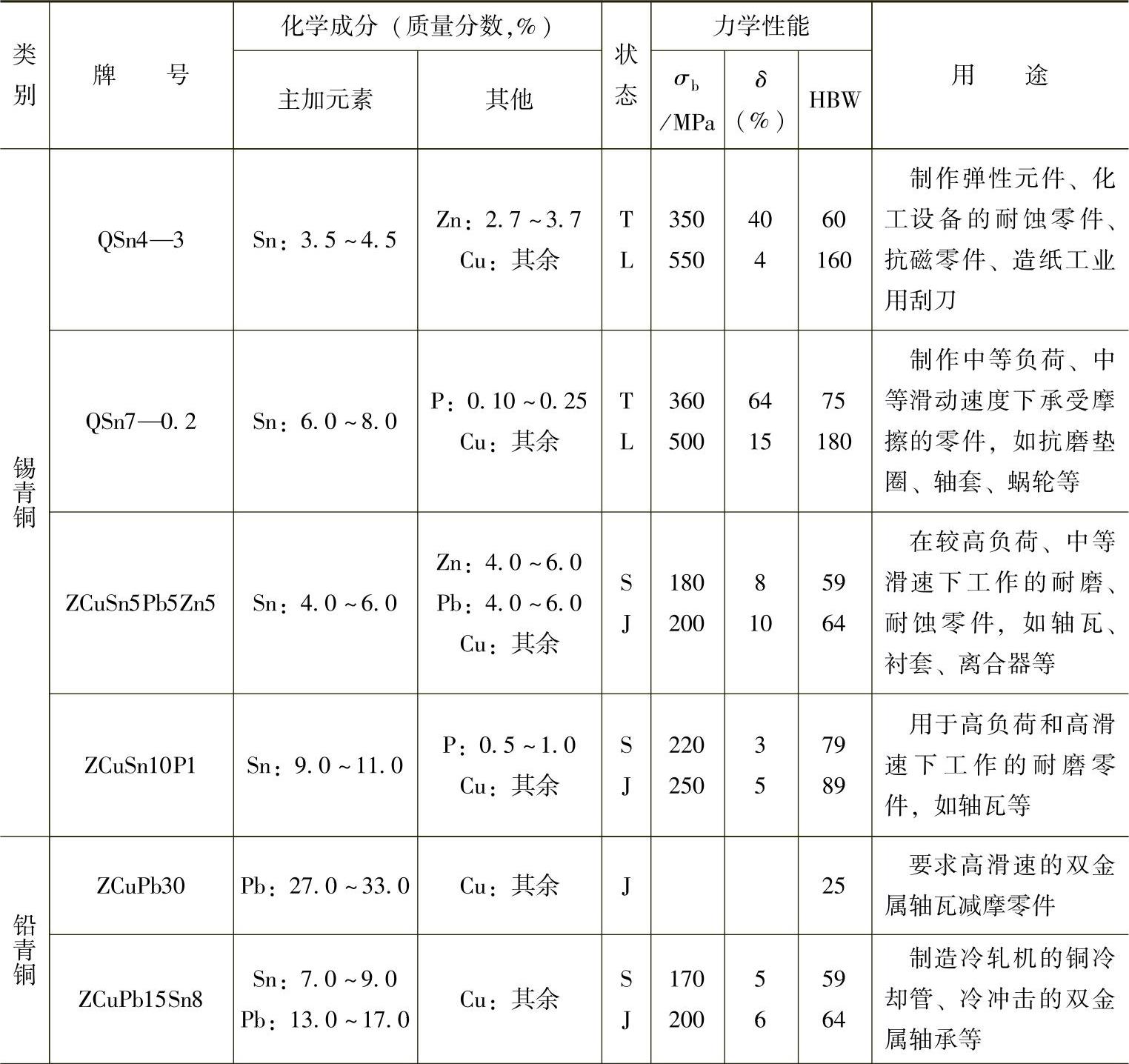

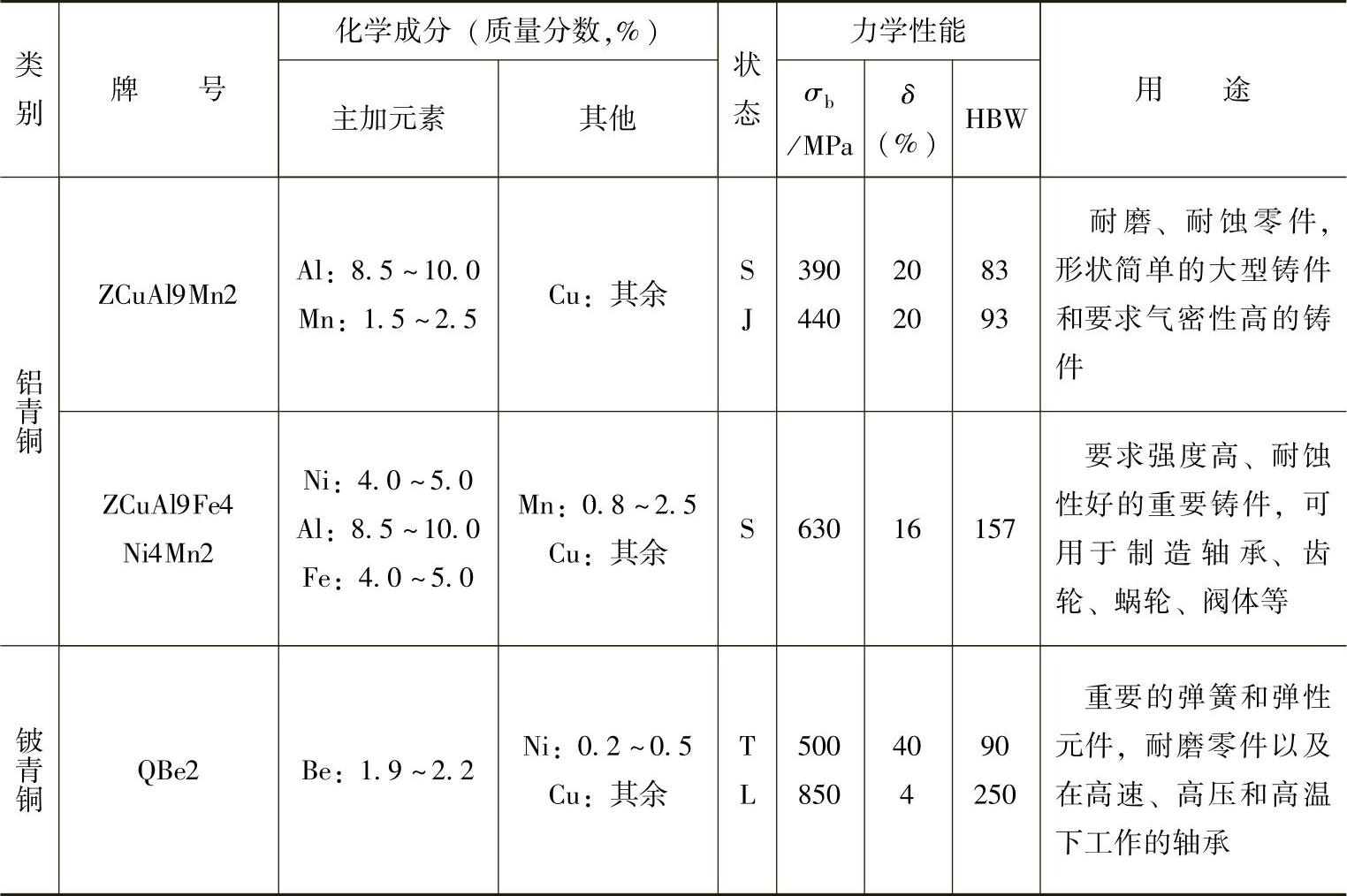

表19-6是各种青铜的牌号、成分、性能和主要用途。

表19-6 各种青铜的牌号、成分、性能和主要用途

(续)

注:T—退火状态;L—冷变形状态;S—砂型铸造;J—金属型铸造。

(4)铍青铜热处理注意事项

1)准备工作

① 凡需淬火或时效的零件,其表面必须清洁干净,操作时应戴手套,以防汗液、油渍等在高温下腐蚀表面。

② 铍青铜的淬火加热应在经净化的氨分解气氛中或氨基气氛中进行。人工时效可以在上述保护气氛或真空中进行,也可以在专用的硝盐浴中进行。

③ 淬火或时效的温度必须准确,炉温的准确性应在10℃以内。

④ 对几何形状复杂或尺寸精度要求高的零件,时效应在相应的夹具中进行。(https://www.xing528.com)

2)淬火处理

① 淬火温度一般采用(780±10)℃,可根据淬火后合金的晶粒尺寸调整淬火温度。

② 保温时间:可按下列公式计算:

t=1.5D+10

式中 t——保温时间(min);

D——工件的有效厚度(mm)。

如零件堆放加热,应酌情延长保温时间5~10min。

③ 淬火介质为30℃的水。

④ 淬火的转移时间:转移时间应尽量短,一般不超过6s,对于薄、小零件的转移时间应更短。

淬火件的质量检验:

① 零件表面不允许有黑色氧化膜,不得有起泡。

② 淬火件主要作显微组织检查,淬火组织应是均匀的α相,允许有少量分布均匀的颗粒状β相,但不允许β相呈网状和带状分布。

③ 晶粒大小根据材料厚度而定,厚度小于0.3mm的条带材制作的零件,淬火后的晶粒尺寸应在0.015~0.045mm范围内;厚度≥0.30~1.3mm的条带材,其晶粒尺寸应在0.015~0.055mm范围内。晶粒过细表示淬火加热不足,晶粒过粗表示淬火过热。

④ 硬度检查(不作为淬火质量考核依据)。

QBe2≤130HV;QBe1.9≤120HV;QBe1.7≤110HV;QBe2.15≤140HV。

3)时效处理

① 时效温度与合金成分、杂质含量、晶粒度大小及冷变形量等因素有关。为了使合金性能达到峰值状态,其最佳的时效工艺应通过试验来确定。国产材料的最佳时效规范,可以2%~5%的“晶界反应量”作为达到峰值强化状态的显微组织标准。

② 国产材料的正常时效规范一般为:软态材料(320±10)℃保温90~120min;硬态材料(300±10)℃保温90~120min。

注:国产材料的保温时间时间可适当延长。

时效件的质量检验:

① 硬度:时效后主要检查硬度,其数值应符合图样、技术要求或下列规定:

② 显微组织(必要时抽查显微组织)

正常时效:晶内应有明显的析出线,晶界处有不连续封闭的毛茸黑色析出物(即晶界反应物),晶界反应物应占视场晶粒总面积的2%~5%为宜。此时合金达到峰值强化状态。

欠时效:晶界易腐蚀,且晶界较宽并呈现沟槽状,在α晶内有轻微的析出线而无晶界反应物。此时合金硬度偏低,应进行补充时效。

过时效:晶界反应物超过10%,且连续封闭呈网状。此时合金硬度偏低,脆性增加,零件应重新固溶处理或判废。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。