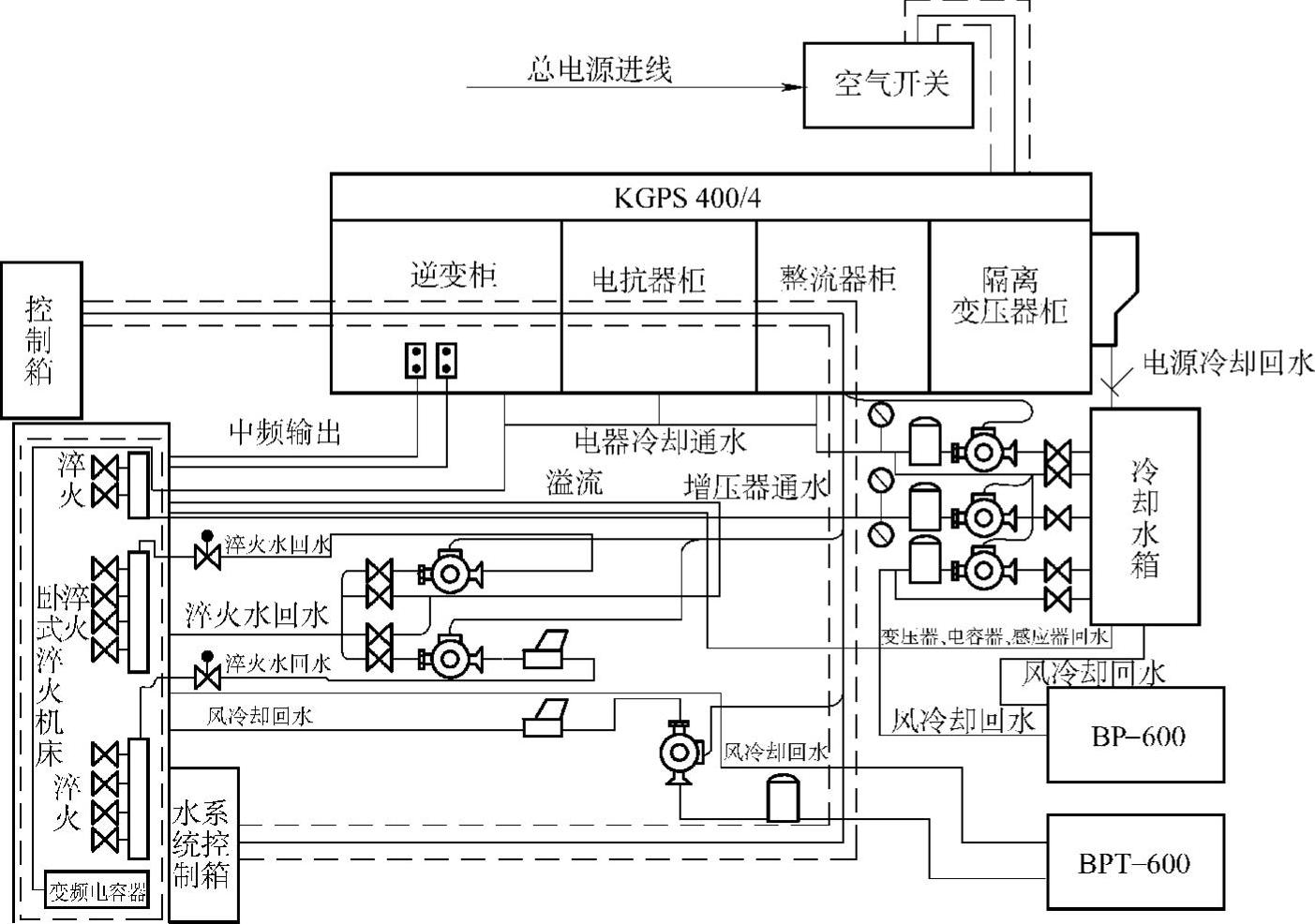

淬火设备有别于其他冷加工设备,由供电电源、淬火机床、冷却系统和淬火系统组成,缺一不可。卧式数控淬火设备组成如图29-1所示。

KGPS-400/4是中频电源,功率为400kW、频率为4kHz,它是产生零件加热所需要的能源。

BP、BPT分别通过管路组成淬火和冷却软化水系统。BP提供零件淬火时所需要的水源;BPT用于冷却变压器、电容器、感应器用电源等。

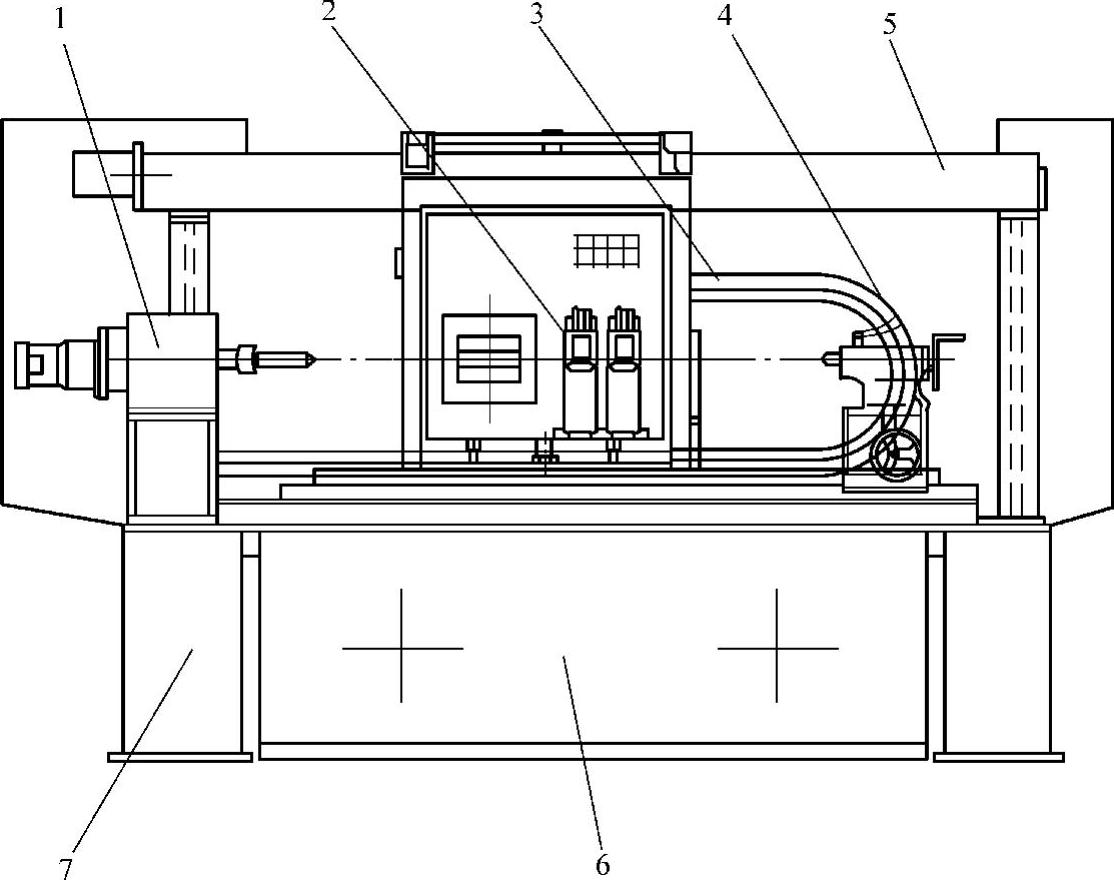

1.淬火机床结构特点

淬火机床采用悬挂结构,结构如图29-2所示。

图29-1 卧式数控淬火设备组成

图29-2 卧式淬火机床结构简图

1—顶尖 2—淬火变压器与电容器组成的并联谐振系统 3—坦克链 4—后顶尖 5—滚珠丝杠拖架 6—淬火水箱 7—床身

淬火机床为卧式全封闭结构,前后顶尖用于夹持零件,被零件旋转电动机带动旋转;被加热零件、感应器、变压器组成谐振电路的电感支路,感应器接在变压器次级,变压器初级和电容器组成的并联谐振电路直接与中频电源相连,共同组成电源的负载;电源与谐振回路的电缆连同冷却变压器、电容器的冷却水管放置在坦克链上,在伺服电动机的带动下连同变压器、电容器一起前后移动,旋转电动机由变频器控制,伺服电动机由伺服驱动器驱动,中频电源输出能量的大小均由工控机控制,可完成手动、半自动操作。

手动操作包括:机械动作调整;冷规范工艺参数调整、热规范工艺参数调整。

半自动操作包括:在供电功率和频率允许的范围内,按被加工零件工艺要求编制的软件程序周而复始地实现感应淬火。

2.控制模式

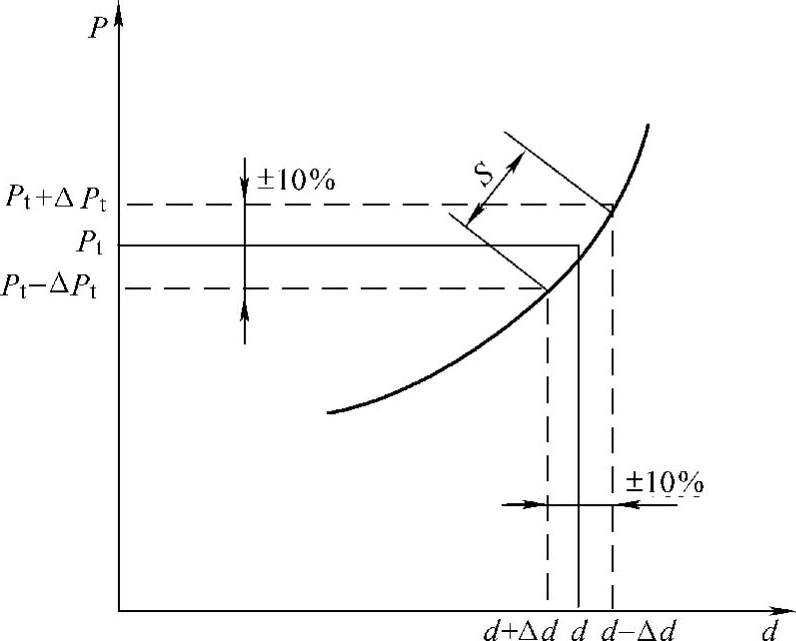

(1)能量控制原理 根据资料,电压变化±5%,功率在±10%的范围内变动。工件所获得的能量Pt与淬硬层d的关系如图29-3所示。

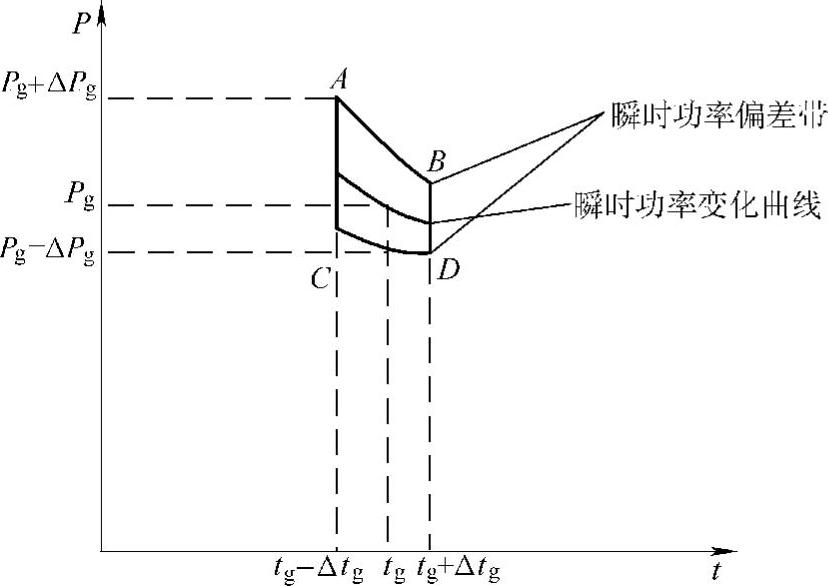

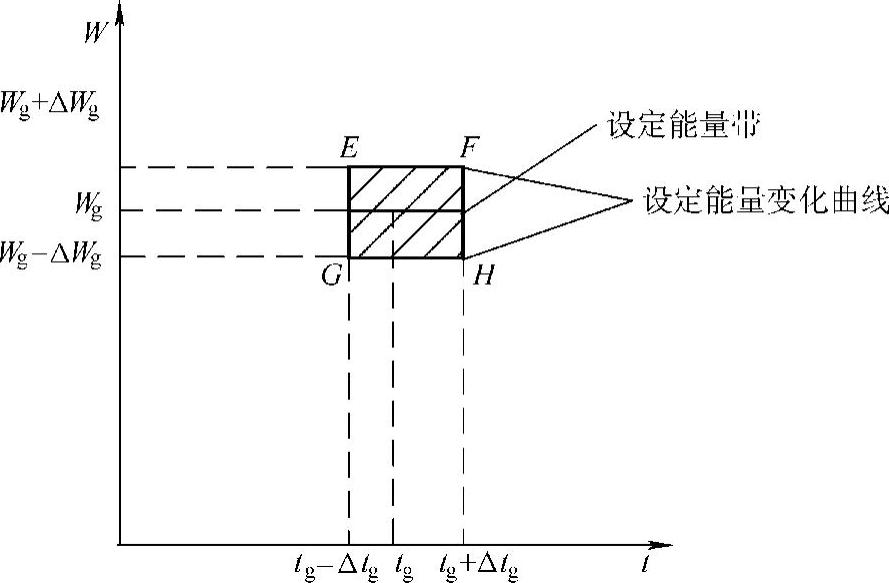

从图29-3可知,功率P在±10%变化时的S是极小部分并近似于直线。如果把加热能量控制在一定范围内,那么淬硬层的变化也是极小的。同样,只要Pg±ΔPg和tg±Δtg构成的面积足够小,那么,tg±Δtg和Wg±ΔWg的面积也会足够小(见图29-4和图29-5)。这一点从数学分析也可以得到验证。因为Pg=f(tg)、Wg=f(tg)的函数关系是一一对应的。在工件加热过程中,由于某种原因瞬时功率变大时,根据某一规律加热时间减少;反之,时间加长。在控制系统中把累计近似能量积分值控制在EFGH偏差带内,就达到了控制能量的目的。当然,对于不同工件可以设置不同的偏差带,或同一工件根据不同质量要求也可以设置不同的偏差带。也就是说,设置的偏差带越小,获得的产品质量越高。

图29-3 工件所获得的能量Pt与淬硬层d的关系

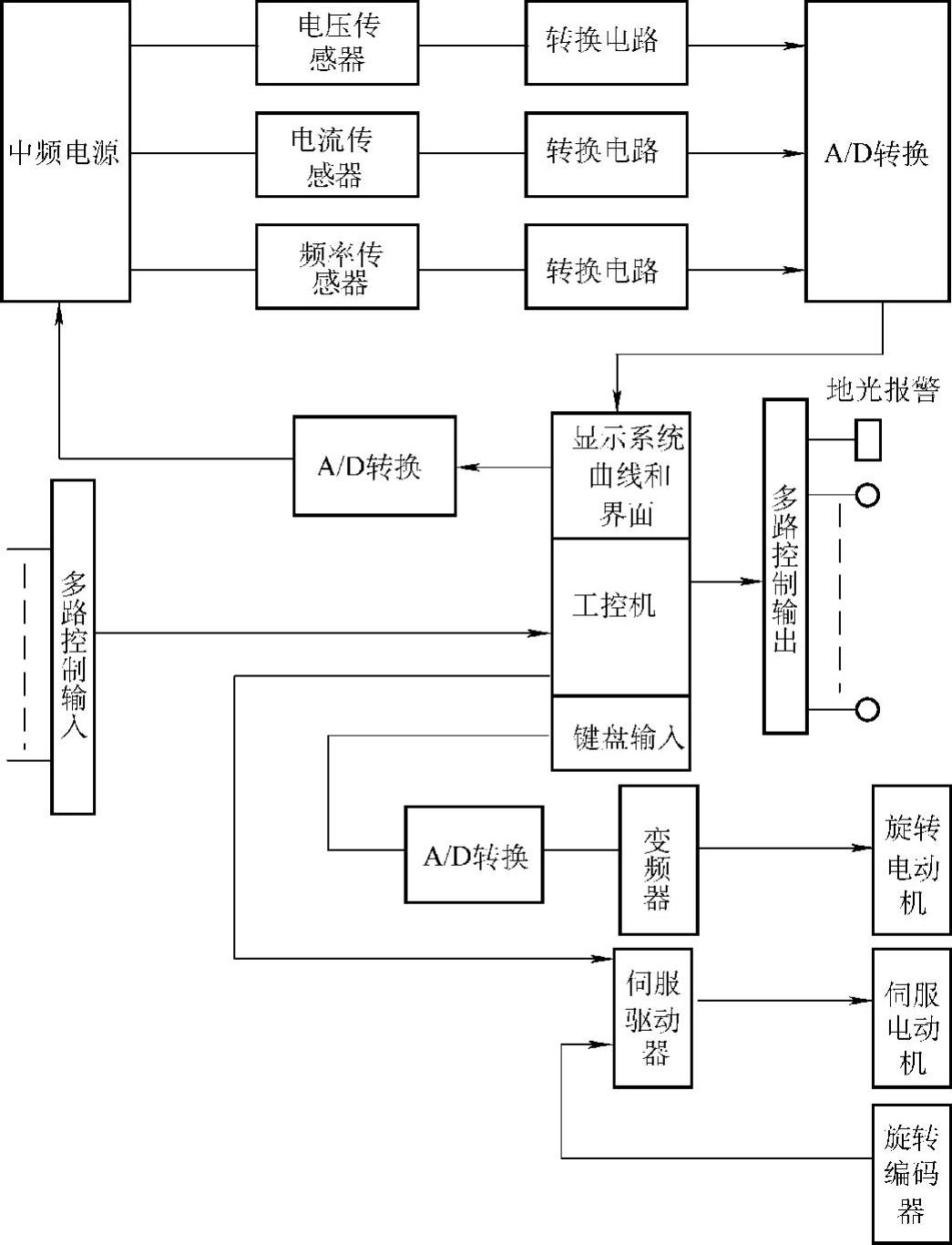

(2)硬件组成 本系统采用华中数控股份有限公司生产的HNC-2000工业控制机,由信号检测、开关元件、伺服功率驱动器、交流伺服电动机、变频器、交流电动机及工业控制机等组成。系统硬件组成如图29-6所示。

1)模数转换的电流、电压、频率模拟信号从晶闸管中频电源引出,它们通过A/D转换模板变成标准的0~10V电压信号,直接送入工控机。

图29-4 Pg=f(tg)变化曲线

Pg—瞬时功率设定值(kW) Pg±ΔPg—瞬时功率变化偏差带(kW)

tg—加热时间设定值(s) tg±Δtg—加热时间设定偏差带(s)

图29-5 Wg=f(tg)变化曲线

Wg—能量设定值(kW·s) Wg=f(tg)—能量设定偏差带(kW·s)

2)工艺参数诸如工件不同部位所需功率大小、加热淬火时间、零件转速多少、感应器所处准确位置等均以代码形式由工控机键盘设定。

3)输入开关量信号通过多路控制输入模板进入工控机;工控机通过多路控制输出模板控制输出负载变化。

4)拖架移动采用闭环控制。

3.软件组成

(1)控制软件总体结构 控制软件总体结构如图29-7所示。

(2)基本功能

1)自动加工模块。从文件中读入加工代码,解释并执行代码。

(https://www.xing528.com)

(https://www.xing528.com)

图29-6 系统硬件组成

2)程序编辑模块。加工代码的编辑。

3)能量控制模块。该模块主要负责能量的采集、显示及和能量模板偏差带进行比较的功能。在加工过程中,如果处于加热状态,则通过A/D转换采集电源的电压、电流和频率,并将采样值换算为功率值,将该值和能量模板偏差带进行比较。

图29-7 控制软件总体结构

4)模板编辑模块。通过采集的能量数据曲线,可以编辑上下偏差带,并将该偏差带作为模板,或者将已有的模板打开重新修改编辑模板。

5)手动控制模块。该模块实现状态显示【机床,电源】及手动参数的编辑修改。

6)故障诊断模块。该模块实现故障的自诊断及故障原因的显示。

4.程序规定用代码

M50 零件正转

M51 零件正转停止

M52 加热起动

M53 加热停止

M54 淬火水开关合;G01HS

M55 淬火水开关闭

M56 外水套开关合

M57 外水套开关闭

M58 气阀开

M59 气阀闭

M30 程序结束

F 延时时间,单位:0.1s

H 输出功率控制代码,单位:kW

S 零件旋转速度,单位:r/min

5.设备创新点

1)淬火机床全封闭结构,解决了溅水问题。

2)电缆拖链的应用解决了变压器长距离移动问题。

3)振荡电路中变压器电容器一体,节电显著。

4)拖架伺服电动机驱动,定位准确、速度平稳。

5)淬火过程能量控制,淬火质量稳定。

6)变功、变速,能够适应各种结构复杂零件淬火需要。

7)指令少,编程容易,使用方便灵活。

8)自诊断功能,为设备维修提供极大方便。

9)机械结构初次采用了悬挂式运动机构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。