1.退火、正火件

(1)硬度检验 按图样或客户要求进行。

(2)变形检验 零件变形量原则上小于其加工余量的1/3~1/2,客户有要求的,按客户要求进行(校正工序应计费)。

(3)金相检验 一般不做金相检验。精密件、重要件或客户要求进行的,应在工艺文件中注明,成批大量生产的可根据实际情况定期抽查,并根据技术要求按下列规定协商处理:

1)碳素工具钢退火后的珠光体组织,应为2~4级(按GB/T 1298—2008第一级别图评定)不允许有连续网状碳化物。

钢料尺寸≤60mm的≤2级;>60mm的≤3级(按GB/T 1298—2008第二级别图评定)。

2)合金工具钢退火后的珠光体组织为2~5级(按GB/T 1299—2000第一级别图评定)。

3)轴承钢退火后的珠光体组织为2~5级(按YB9—1968第五级别图评定),碳化物网应≤3级(按YB9—1968第六级别图评定)。

4)碳素结构钢、合金结构钢正火后的显微组织为分布均匀的铁素片+片状珠光体,晶粒度为5~8级(按YB27—1977钢中晶粒度第一和第二标准级别图评定),允许出现轻微带状铁素体。

5)经退火、正火处理后的零件,氧化、脱碳层不应超过其加工余量(直径或厚度)的1/3。

2.调质件

(1)硬度检验 应符合图样或客户要求。

(2)变形检验 零件的变形量应小于其加工余量(直径或厚度)的1/3~1/2。

(3)金相检验 除渗碳、渗氮零件外,一般调质件不做显微组织检验。如客户要求时,应在工艺中注明。大批量零件可据实情抽检。

3.淬火件

(1)零件淬火前的检查

1)是否符合工艺路线及工艺规程的要求;

2)有无缺陷(变形、裂纹、碰伤等);

3)钢材是否符图;

4)客户是否有其他要求。

(2)硬度检验

1)有关硬度检验参照前面规定执行。

2)零件淬火后,回火前其硬度值应≥要求硬度中的中限。

3)小零件淬火后不允许有软点,大件(直径或厚度>80mm)允许有少量软点。

4)整体加热、局部淬火的零件,或局部加热淬火的零件,淬火部位的尺寸范围允许有一定的偏差,应与客户具体协商(但原则上不得影响其他有硬度或有加工要求的部位)。

(3)变形检验

1)平板类零件的不平度变形量不应超过其留磨量的2/3。

2)渗碳件、轴类淬火件的全长径向圆跳动变形量不应超过直径留磨量的1/2。(https://www.xing528.com)

(4)金相检验 一般零件淬火后不做金相检验,客户如有要求,须在工艺文件中注明。大批量生产的零件,可据实情抽查。

1)碳素结构钢、合金钢零件淬火后马氏体等级应为1~6级,7、8级为过热,9、10级为严重过热组织。按《机床专业金相标准图谱》中结构钢淬火马氏体标准评定。

2)碳素工具钢、合金工具钢零件淬火后马氏体应为≤3.5级[分别按JB2406—1979《工具钢热处理金相检验》中第十和第九级别图评定]。

3)轴承钢零件淬火后的显微组织1~3级为合格,不允许有4~5级的过热针状马氏体组织,残留粗大碳化物不应超过第8级,按JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》第二级别图评定。零件有效厚度>12mm,钢球直径>25.4mm,在硬度合格的情况下,距表面3mm的心部托氏体不予控制。

4)零件淬火、回火后,其表面脱碳层应小于加工余量的(单面)1/3。

(5)外观检验

1)零件淬火、回火后不应有裂纹、碰伤等。

2)淬火、回火后零件表面应清理干净,以防生锈(视需要)。

4.渗碳件

1)试样应与零件材料相同,批次相同。试样直径>10mm,表面粗糙度应在Ra3.2μm以下。有吊装小孔的,对于批量较小件,亦可直接用工件检验。

2)渗碳层深度。按产品图样规定,渗碳层深度包括共析层、共析层过渡(亚共析层),其中过共析层+共析层为渗层总深度的50%~70%。

测量方法:

合金钢:从试样表面测至心部组织处;

碳素钢:从试样表面测至过渡区1/2处。

3)渗碳层组织。平衡状态下,渗碳的显微组织为珠光体+少量网状碳化物,网状碳化物不超过4级(按20Cr钢渗碳网状碳化物标准评定),重要的渗碳件心部晶粒度应为5~8级。

4)渗后需机加的零件,其硬度值一般不高于30HRC,高合金渗碳钢≤35HRC。

5.渗氮件

(1)渗氮前热处理 一般零件均须进行调质处理,其基体组织为均匀的索氏体。机械加工的零件应消除应力,渗氮零件表面不允许有脱碳层,试样材料应与零件同批,经相同预先热处理,并有同等的表面粗糙度。

(2)渗氮层深度 其测定以金相法为主,辅以硬度法。渗氮层深度的计算,在金相显微镜下放大100倍或200倍从表面测至心部原始组织止。当深度不易用显微组织准确辨认时可用100g负荷的显微硬度法作出仲裁。合金结构钢从表面测至高于心部硬度值30~50HV止,如38CrMnAl钢测至高于心部50HV处,其他合金结构钢可测至高于心部硬度30HV处。

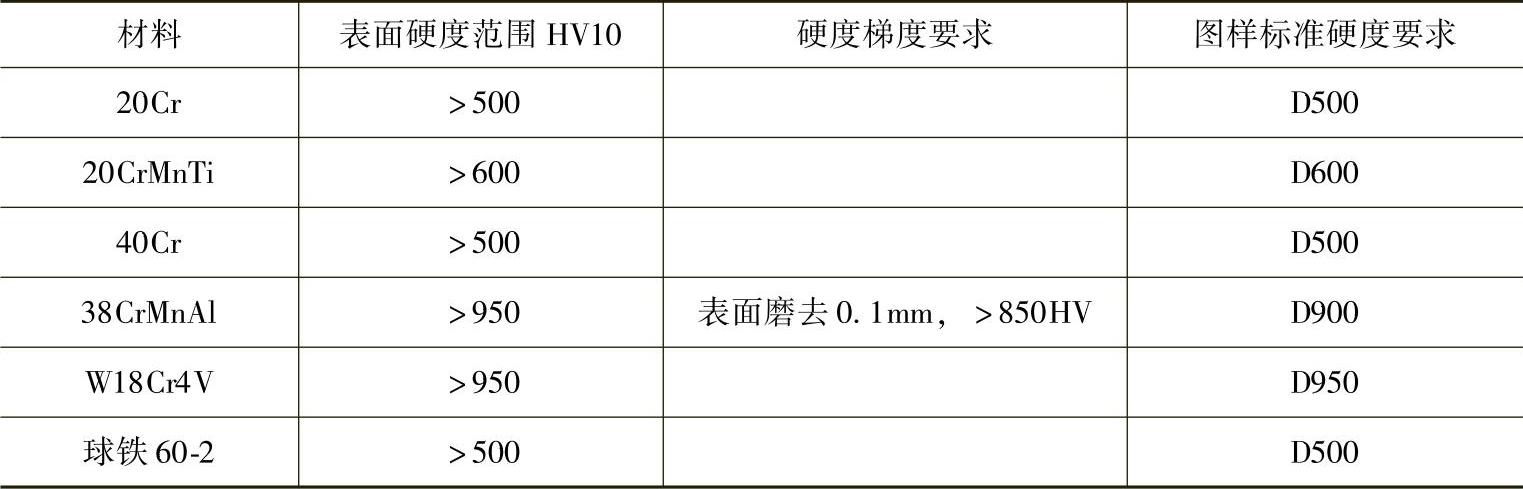

(3)渗碳层硬度 其测定以维氏硬度计负荷10kg为准(层深<0.2mm的可用5kg负荷),常用材料渗氮后的硬度要求见表30-1。

表30-1 常用材料渗氮后的硬度要求

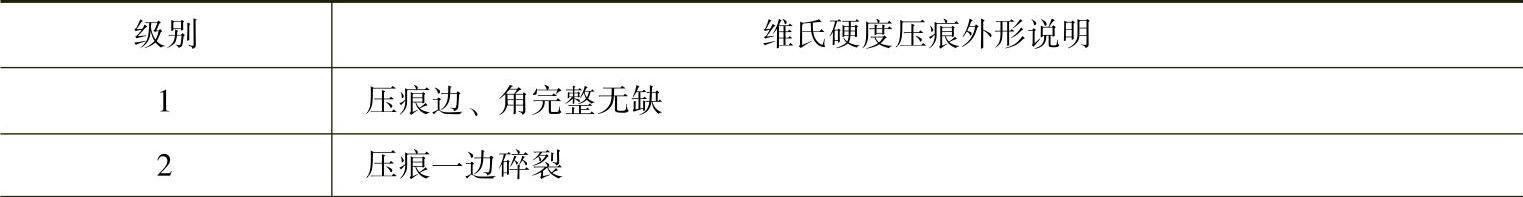

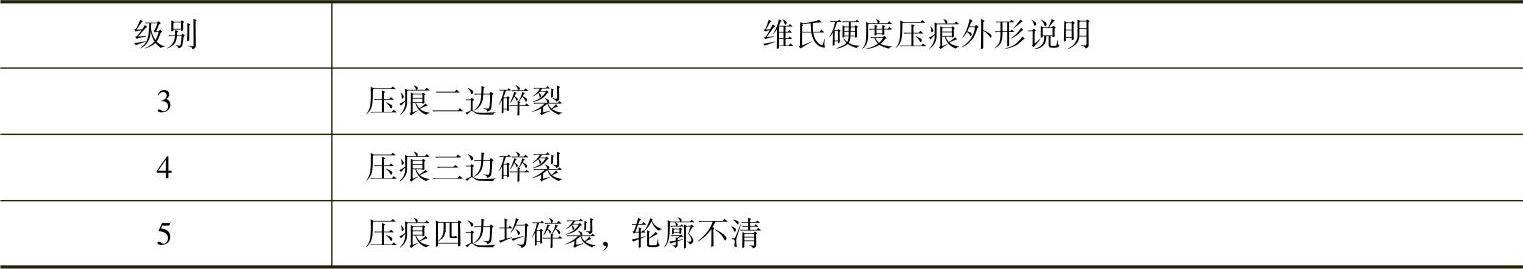

(4)渗氮层的脆性 采用维氏硬度计的菱形压头,负荷规定用10kg(特殊情况也可用5kg或30kg),压痕在放大100倍下检查,每件测三点,其中至少有两点处于相同级别,根据压痕周边碎裂程度评定,见表30-2。

表30-2 氮化层脆性级别与维氏硬度压痕外形说明

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。