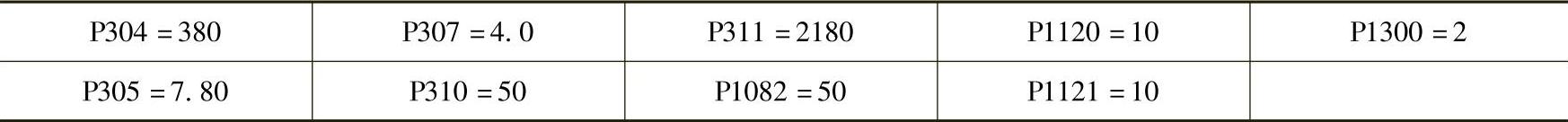

(1)电动机及控制参数

电动机及控制参数设置见表5-2。

表5-2 电动机及控制参数设置

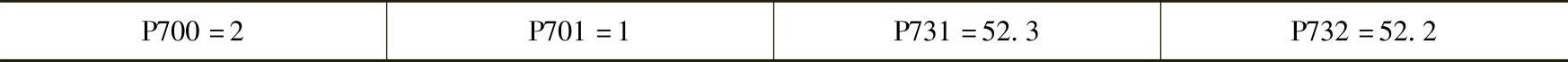

(2)模拟量I/O参数

模拟量I/O参数设置见表5-3。

表5-3 模拟量I/O参数设置

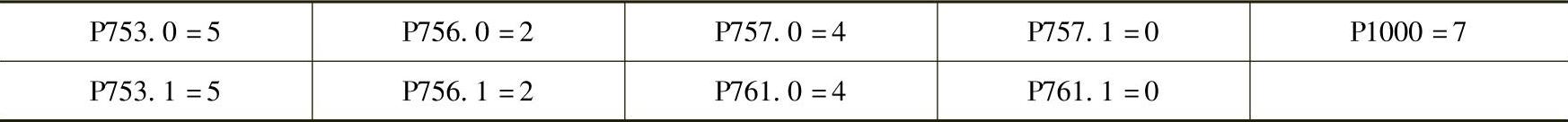

(3)数字量I/O参数

数字量I/O参数设置见表5-4。

表5-4 数字量I/O参数设置

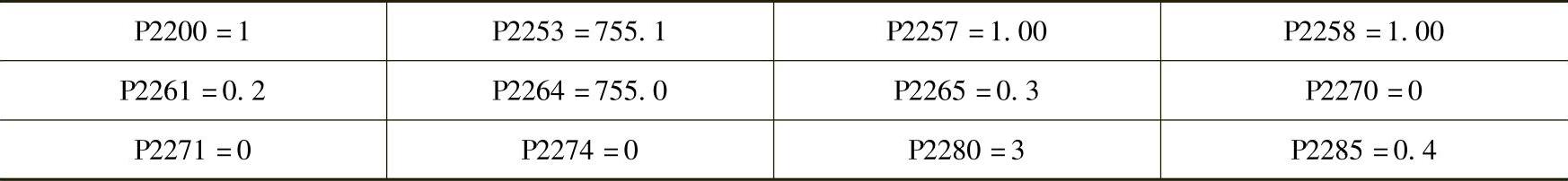

(4)PID参数

PID参数设置见表5-5。

表5-5 PID参数设置

基于MM440内置的PID调节器可实现闭环控制,一旦PID调节器使能(P2200=1),PID调节器将调节电动机的电源频率来使PID调节器设定值和反馈值的偏差减少,通过不断比较反馈和给定来确定电动机所需要的频率。通常频率给定(P1000选择)和斜坡时间(P1120~P1121)自动取消,但最小和最大输出频率(P1080~P1082)设定保持有效。

PID调节器使能用参数P2200控制,PID调节器使能时应设为1。也可以用一个开关量输入(或另外的BiCo功能)来使能PID调节器,例如:PID调节器用DIN2来使能,设置P0702=99;P2200=722.1,这样变频器不运行时,允许用户在频率控制和PID调节器控制之间切换。PID调节器需要一个反馈信号来监控系统的运行,在大多数的场合,这需要一个模拟量的检测元件。

传感器信号和PID调节器输出的关系必须事先定义。P2271参数有两种设置:0、1。两者的不同在于:对于一个正偏差信号(反馈低于给定),PID调节器是升高输出频率还是降低输出频率。

PID调节器通过比较实际反馈信号和系统预期设定来控制变频器的频率,系统预期被定义为给定,用户可通过参数P2253来选择给定源。MM440只有一个模拟量输入口,且在大多数情况下此口已作为反馈信号,所以通常给定只能使用内部设定。用“固定PI给定”或“键盘给定”(电动电位器),应该注意的是给定值是%值而不是Hz,而变频器运行频率是由PI的给定和反馈的差决定(当PID调节器有效时)。

1)P2253=2224固定给定。这种方法允许用户用P2201~P2207定义7个给定,通常可以用开关量输入来切换,P2201描述了切换的方法。

2)P2253=2250键盘(电动电位器)给定。这种方式允许用户在P2240中设定一个固定值,并可通过BOP或其他方式来升高或减低给定(如:开关量输入P0702=13升高;P0702=14降低)。

当PID调节器用参数P2200使能后,普通斜坡上升和下降时间(P1120和P1121)被旁路。PI由自己的斜坡上升和下降时间(P2257和P2258)来决定PI给定的变化。上升时间P2257:当PI给定改变或加上一个运行命令时将有效。下降时间P2258:只当PI给定改变时有效。当OFF1和OFF3有效时,斜坡下降时间将由P1121和P1135来响应。

可以通过调整比例增益P参数P2280和积分时间I参数P2285,使PID调节器适合过程控制的要求。过程控制的需求决定了响应的最佳特性,快速恢复的响应伴随着大超调。调节P参数和I参数可以得到不同的响应。

当优化调试一个过程控制时,应用示波器来监视反馈信号,观察系统的响应曲线。模拟量输出可用作P0771=2266(滤波后的反馈信号)。大多数情况下在没有PI斜坡时间(P2257=P2258=0.0S)的情况下,用一个小的PI给定阶跃(1%~10%)来试验系统的响应。一旦理想的响应确定下来,再设定合适的斜坡时间。

应在小比例(例如P2280=0.20)下调整I参数,直到系统稳定。通常,通过PI参数调整可以实现稳定的控制。如果系统容易受到冲击扰动,不要将P参数设置大于0.50。

(5)PID调试方法

在完成“快速调试”和电动机参数自动识别后,可由操作器或端子控制变频器运转。在设定PID有效(即P2200=1)之前,必须先带负载进行开环小给定运行。这时应注意电动机和负载是否正常,标定反馈模拟量输入通道(系数和极性)。

然后,设定PID有效(即P2200=1),将I积分参数(P2285)设置为0。在观察压力表或输出频率表的同时,缓慢地从小到大调整P比例参数(P2280)值。在调整过程中,参数值每加大一次,都要观察变频器是否已达到稳态;变频器稳定运行时,压力是否稳定(是否振荡、波动)。当变频器稳定运行、压力开始波动时,记下此时的P参数值A。将A值除以3,结果写入P2280参数中。同理,在观察压力表或输出频率表的同时,缓慢地从小到大调整I参数(P2285)值。当变频器稳定运行、压力开始波动时,记下此时的I参数值B。将B值除以2,结果写入P2285参数中。

在调整PID调节器PI参数时,不要进行电动机切换操作。推荐先将压力给定(PID的给定值)设定在一个预定值,保证变频器运行于40Hz左右,这时进行上述调整。等PI参数完成调整后,再将压力给定设置到正常需要值,完成电动机分级切换程序调整。(https://www.xing528.com)

(6)控制方式选择

变频器控制方式的选择由负载的力矩特性决定,电动机的机械负载转矩特性根据下列关系式决定:

P=Mn/9550(5-1)

式中,P为电动机功率(kW);M为转矩(N·m);n为转速(r/min)。

转矩M与转速n的关系根据负载种类大体可分为3种:

1)即使速度变化,转矩也不大变化的恒转矩负载。此类负载如传送带、起重机、挤压机、空压机等。

2)随着转速的降低,转矩按转速的二次方减小的负载。此类负载如风机、各种液体泵等。

3)转速越高,转矩越小的恒功率负载。此类负载如轧机、机床主轴、卷取机等。

变频器提供的控制方式有U/f控制、矢量控制、力矩控制。U/f控制中有线性U/f控制、抛物线特性U/f控制。将变频器参数P1300设为0,变频器工作于线性U/f控制方式,将使调速时的磁通与励磁电流基本不变。适用于工作转速不在低频段的一般恒转矩调速对象。

将P1300设为2,变频器工作于抛物线特性U/f控制方式,这种方式适用于风机、水泵类负载。这类负载的轴功率近似地与转速的三次方成正比。其转矩近似地与转速的二次方成正比。对于这种负载,如果变频器的U/f特性是线性关系,则低速时电动机的可用转矩远大于负载转矩,从而造成功率因数和效率的严重下降。为了适应这种负载的需要,使电压随着输出频率的减小以二次方关系减小,从而减小电动机的磁通和励磁电流,使功率因数保持在适当的范围内。

可以进一步通过设置参数使U/f控制曲线适合负载特性,将P1312在0~250之间设置合适的值,具有起动提升功能。将低频时的输出电压相对于线性的U/f曲线做适当的提高,以补偿在低频时定子电阻引起的压降导致电动机转矩的减小,以适用于大起动转矩的调速对象。

采用变频器U/f控制方式驱动电动机时,在某些频率段,电动机的电流、转速会发生振荡,严重时系统无法运行,甚至在加速过程中出现过电流保护,使得电动机不能正常起动,在电动机轻载或转矩惯量较小时更为严重。可以根据系统出现振荡的频率点,在U/f曲线上设置跳转点及跳转频带宽度,当电动机加速时可以自动跳过这些频率段,保证系统能够正常运行。从P1091~P1094可以设定4个不同的跳转点,设置P1101确定跳转频带宽度。

有些负载在特定的频率下需要电动机提供特定的转矩,用可编程的U/f控制对应设置变频器参数即可得到所需的控制曲线。设置P1320、P1322、P1324确定可编程的U/f特性频率坐标,对应的P1321、P1323、P1325为可编程的U/f特性电压坐标。

参数P1300设置为20,变频器工作于矢量控制,这种控制相对完善,调速范围宽,低速范围起动力矩高,精度高达0.01%,响应很快,高精度变频调速系统都采用SVPWM矢量控制方式。

参数P1300设置为22,变频器工作于矢量转矩控制,这种控制方式是目前国际上最先进的控制方式。其他方式是模拟直流电动机的参数,进行保角变换从而进行调节控制的,矢量转矩控制是直接取交流电动机参数进行控制,控制简单,精确度高。

(7)快速调试

在使用变频器驱动电动机前,必须进行快速调试。将参数P0010设为1、P3900设为1,变频器即进行快速调试,快速调试完成后,进行必要的电动机数据的计算,并将其他所有的参数恢复到它们的默认设置值。在矢量或转矩控制方式下,为了正确地实现控制,非常重要的一点是必须正确地向变频器输入电动机的数据,而且电动机数据的自动检测参数P1910必须在电动机处于常温时进行。当使能这一功能(P1910=1)时,会产生一个报警信号A0541,给予警告,接着发出ON命令时,立即开始电动机参数的自动检测。

(8)加、减速时间的调整

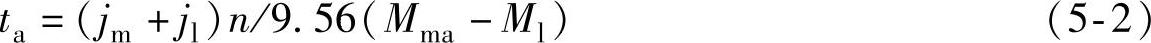

加速时间就是输出频率从0上升到最大频率所需时间,减速时间是指从最大频率下降到0所需时间。加速时间和减速时间选择得合理与否对电动机的起动、停止运行及调速系统的响应速度都有重大的影响。加速时间设置的约束是将电流限制在过电流范围内,不应使过电流保护装置动作。电动机在减速运转期间,变频器将处于再生发电制动状态。传动系统中所储存的机械能转换为电能并通过逆变器将电能回馈到直流侧。回馈的电能将导致中间回路的储能电容器两端的电压上升。因此,减速时间设置的约束是防止直流回路电压过高。加、减速时间的计算公式为

加速时间:

减速时间:

tb=(jm+jl)n/9.56(Mmb-Ml)(5-3)式中,jm为电动机的惯量;jl为负载惯量;n为额定转速;Mma为电动机驱动转矩;Mmb为电动机制动转矩;Ml为负载转矩。

加、减速时间可根据公式算出来,也可用简易试验方法进行设置。首先,使拖动系统以额定转速运行(工频运行),然后切断电源,使拖动系统处于自由制动状态,用秒表计算其转速从额定转速下降到停止所需要的时间。加、减速时间可首先按自由制动时间的1/3~1/2进行预置。通过起、停电动机观察有无过电流、过电压报警,调整加、减速时间设定值,以运转中不发生报警为原则,重复操作几次,便可确定出最佳加、减速时间。

(9)转动惯量的设置

电动机与负载的转动惯量的设置往往被忽视,认为加、减速时间的正确设置可保证系统正常工作。其实,转动惯量设置不当会使系统振荡,调速精度也会受到影响。转动惯量的计算公式为

j=M/dω/dt(5-4)

电动机与负载的转动惯量的获得方法一样,让变频器的工作频率在合适的值。分别让电动机空载和带载运行,读出参数P0333额定转矩和P0345电动机的起动时间,再将变频器的工作频率换算成对应的角速度,代入公式,计算得出电动机与负载的转动惯量。设置参数P0341(电动机的惯量)与参数P0342(驱动装置总惯量/电动机惯量的比值),这样变频器就能更好的运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。