由于强的共价键结合,Si3N4陶瓷具有理想的工程性能:高的强度,良好的热稳定性(1850℃分解),良好的抗氧化性能,低的线胀系数(意味着良好的抗热震性能),比许多金属高的弹性模量。纯的氮化硅难以烧结致密,因此需要加入适量的烧结助剂,如Al2O3、Y2O3、MgO等。表5-18所示为氮化硅基陶瓷刀具材料和氧化铝基陶瓷刀具的性能比较。

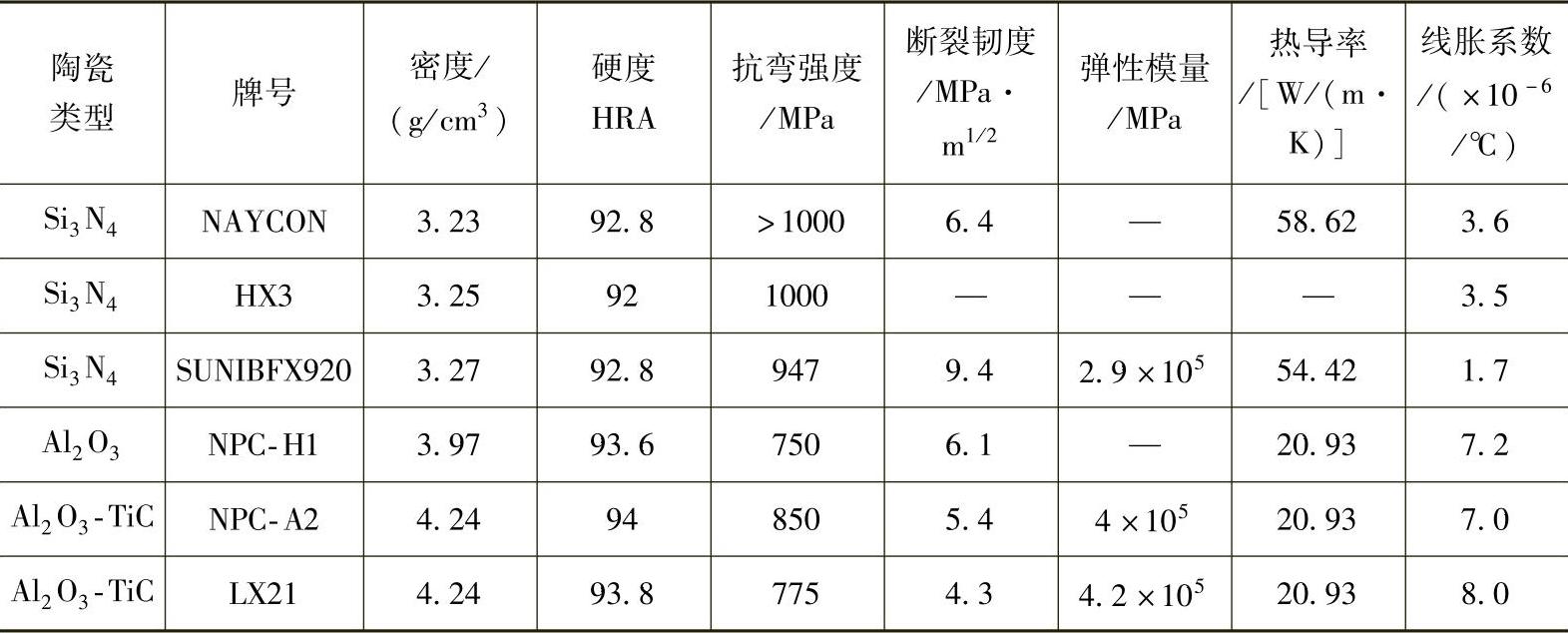

表5-18 氮化硅基和氧化铝基陶瓷刀具的性能比较

氮化硅基陶瓷具有下列一些特点。

1.较高的强度

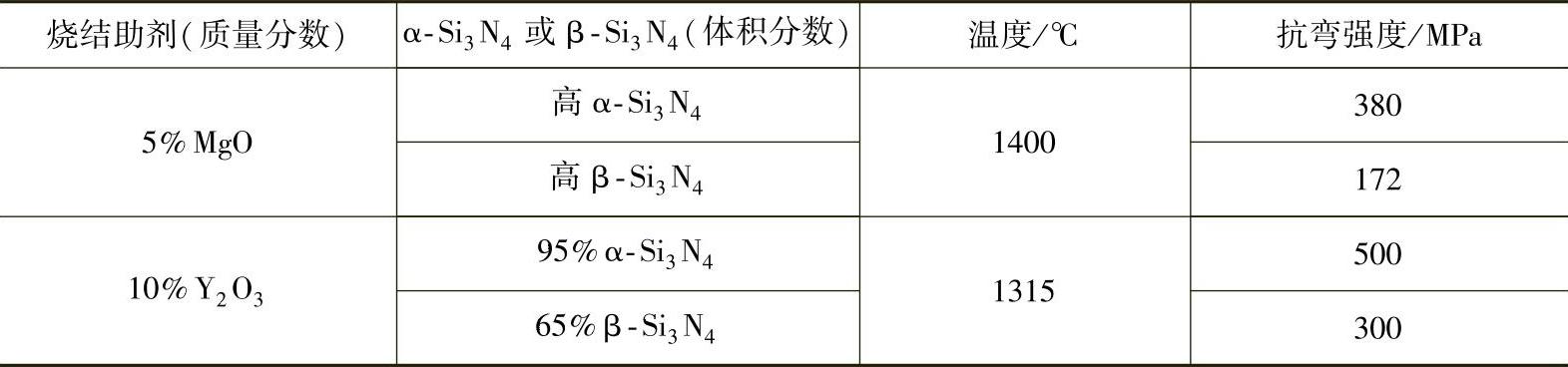

氮化硅陶瓷的抗压强度可达4000MPa以上,与YT类硬质合金相近。从表5-18中可以看出,氮化硅基陶瓷的抗弯强度已达1000MPa,高于氧化铝基陶瓷。氮化硅陶瓷在1000℃时,强度几乎不下降。即使温度高达1300~1400℃,仍能保留相当高的抗弯强度(见表5-19)。

表5-19 α-Si3N4与β-Si3N4和高温抗弯强度的关系

2.良好的韧性

从表5-18可以看出,氮化硅陶瓷的断裂韧度值高于氧化铝陶瓷。由于氮化硅陶瓷具有良好的韧性,切削时不易产生裂纹,因此在一般陶瓷不能胜任的氧化皮切削、断续切削、湿式切削和端铣等场合,氮化硅陶瓷刀具都具有稳定的切削性能,抗崩刃性能特别好。特别适用于一般陶瓷刀具不适合加工的可锻铸铁、斯太立合金、耐热合金等材料的氧化皮断续切削。

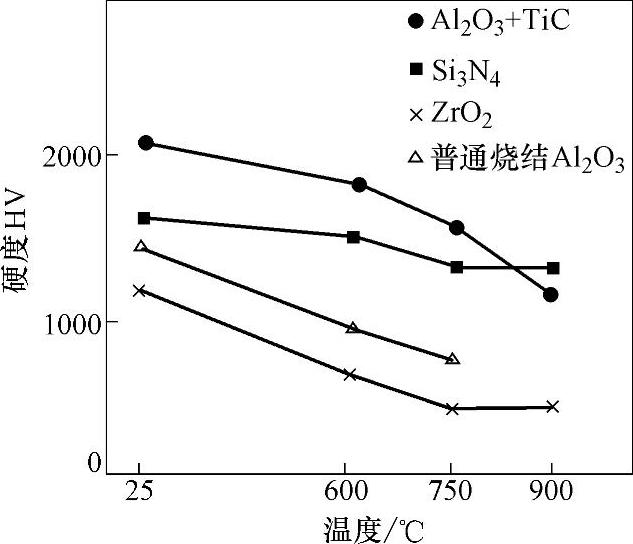

3.较高的高温硬度

从图5-9中可以看出,氮化硅陶瓷的常温硬度比氧化铝混合陶瓷要低,因此其耐磨性要低于氧化铝混合陶瓷。但是它在耐磨性要低于氧化铝混合陶瓷。但是它在900℃时的硬度在几种陶瓷中却是最高的。

4.优良的耐热冲击性能(https://www.xing528.com)

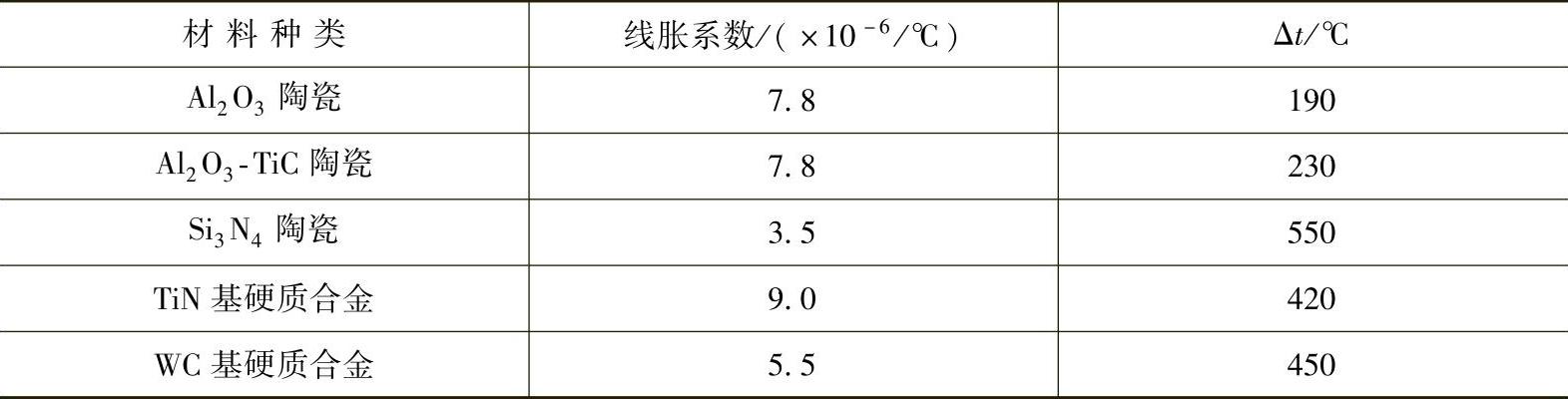

从表5-18中可以看出,氮化硅陶瓷的热导率比氧化铝陶瓷高2.5~3倍,线胀系数不到氧化铝陶瓷的一半,弹性模量也较低,因此具有优良的耐热冲击性能。从表5-20中可以看出,其耐热冲击性能远优于氧化铝基陶瓷,和TiN基硬质合金相近,因此可用于湿式加工。

图5-9 几种陶瓷的高温硬度

表5-20 不同陶瓷及硬质合金的耐热冲击性能

注:Δt是将试件加热后放入水中产生裂纹的临界温度。

5.良好的化学稳定性

氮化硅与碳元素及一般金属元素的化学反应较小,同时具有良好的抗氧化性能,在1200℃以下基本上不会被氧化,氧化温度比YT类硬质合金高200℃以上。其化学稳定性较Al2O3陶瓷刀具低。在高温下易分解,高于1550℃时发生分解,分解出来的Si与金属的亲和力较大。这也是Si3N4陶瓷刀具耐磨性差的一个原因。

6.良好的自润滑性能

氮化硅陶瓷具有良好的自润滑性能,因此加工时和工件之间的摩擦因数低,同时具有良好的抗粘接性能,与有色金属熔融体也不易起反应,用氮化硅刀具切削铝、铜等有色金属时,不易产生粘接和积屑瘤,有利于减小加工表面粗糙度。

由于氮化硅陶瓷的上述特性,使其刀具适用于粗铣、断续车削、工件轮廓极不规则时的粗车以及湿式加工,大大扩展了陶瓷刀具的使用范围。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。