单晶金刚石刀具目前主要用于纯铜及铜合金和金、银、铑等贵重有色金属,以及特殊零件的超精密镜面加工,如录相机磁盘、光学平面镜、多面镜和二次曲面镜等。但其结晶各向异性,刀具价格昂贵。微型高精密模具对加工后的形状精度和表面粗糙度要求非常高,原有的“粗切削+精磨+研磨”的加工方法不仅要花费很长时间,而且微细形状不适合采用磨削加工,此外,研磨会使微细形状产生塌边等缺陷,使形状精度达不到要求。单晶金刚石刀具能制成非常锋利而无凹凸锯齿的切削刃,只需通过切削就能完成微型高精密模具的镜面加工。由于金刚石易与铁族金属发生化学反应,因此不适合加工淬硬钢等工件材料,仅局限于加工非电解镀镍等有色金属。但随着能抑制金刚石与铁发生反应的超声波椭圆振动切削技术的开发成功,已能实现用单晶金刚石刀具对淬硬钢进行镜面切削加工。最近,通过对超声波椭圆振动切削装置的改进,使其达到了实用水平。刀具切削刃作椭圆运动,切屑与金刚石车刀前面在相同方向运动,从而能抑制摩擦阻力,同时,由于两者之间存在间隙,抑制了金刚石与铁的反应,因此对铁族金属进行加工也能获得切削铝合金、非电解镀镍层时一样的镜面。

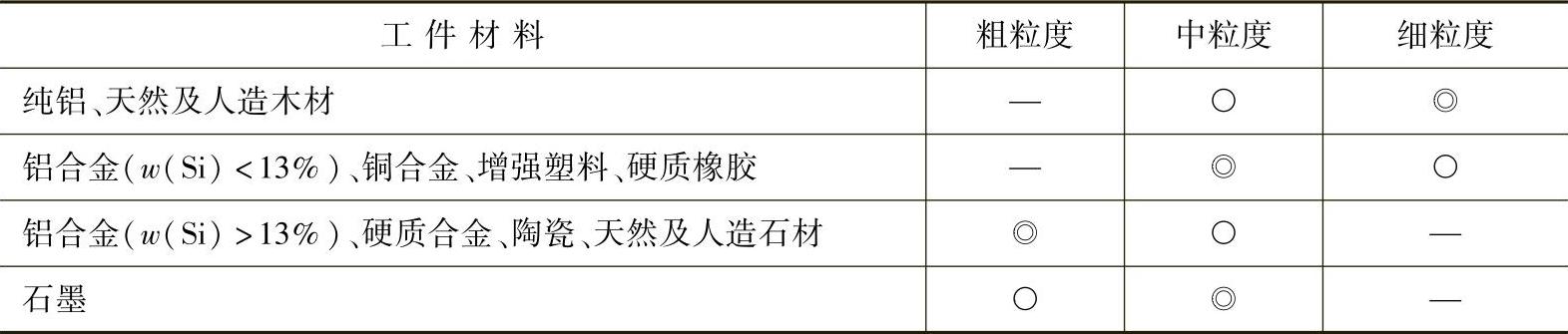

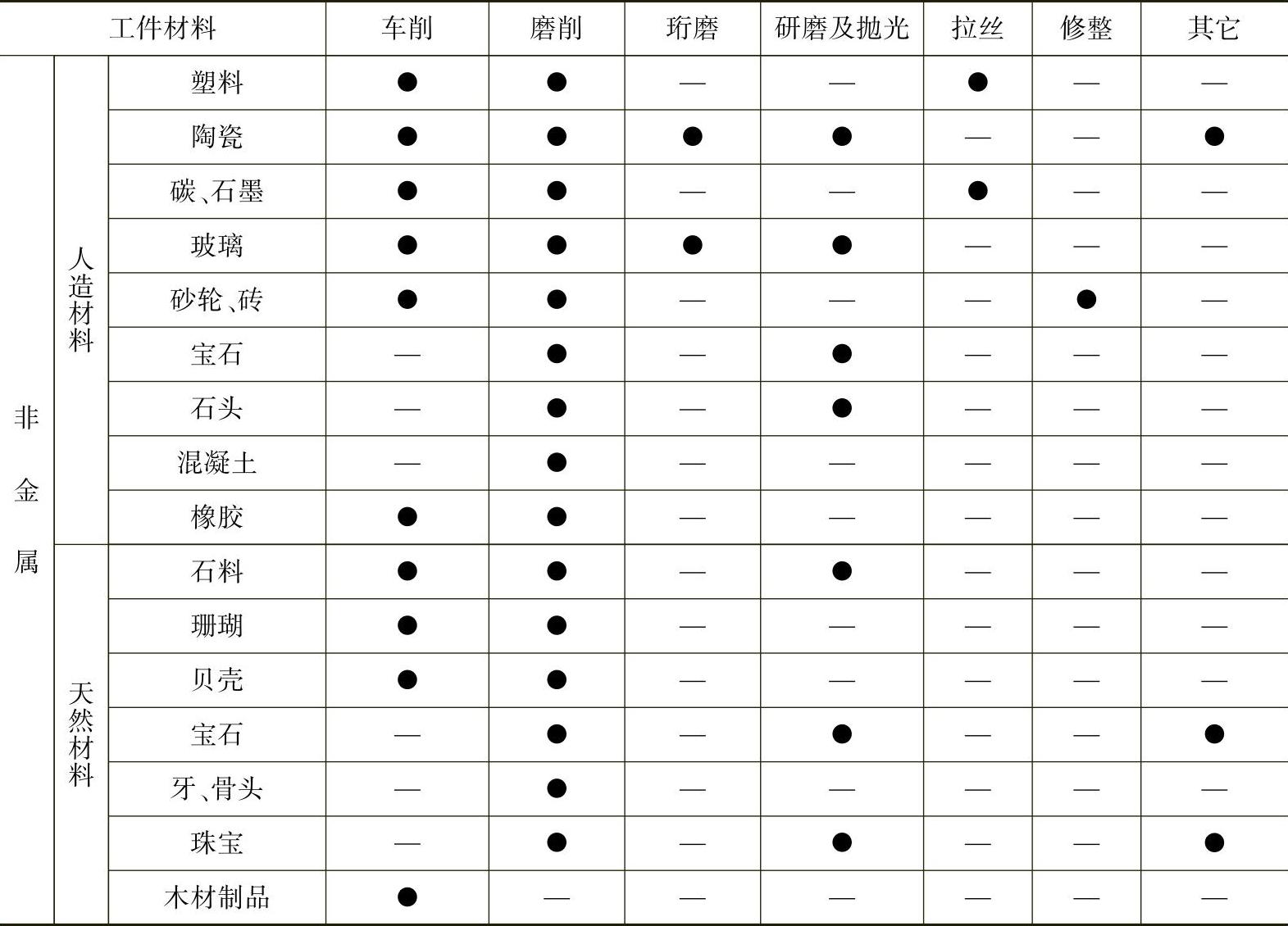

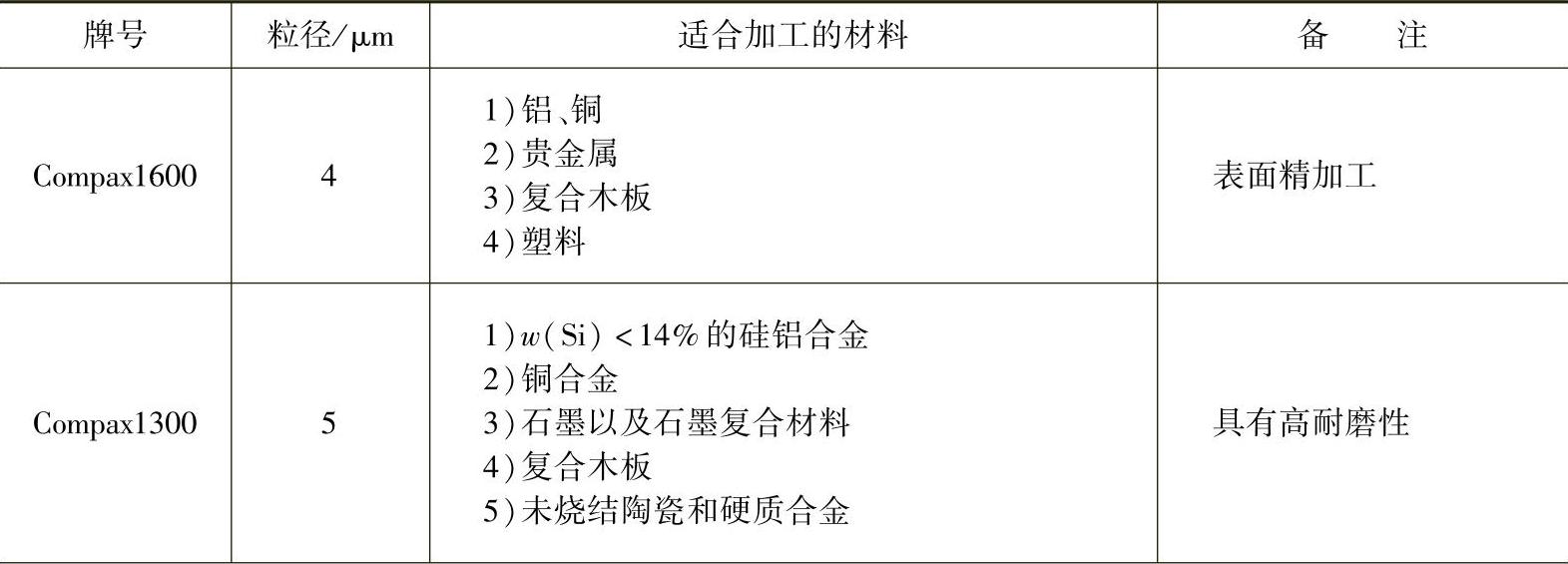

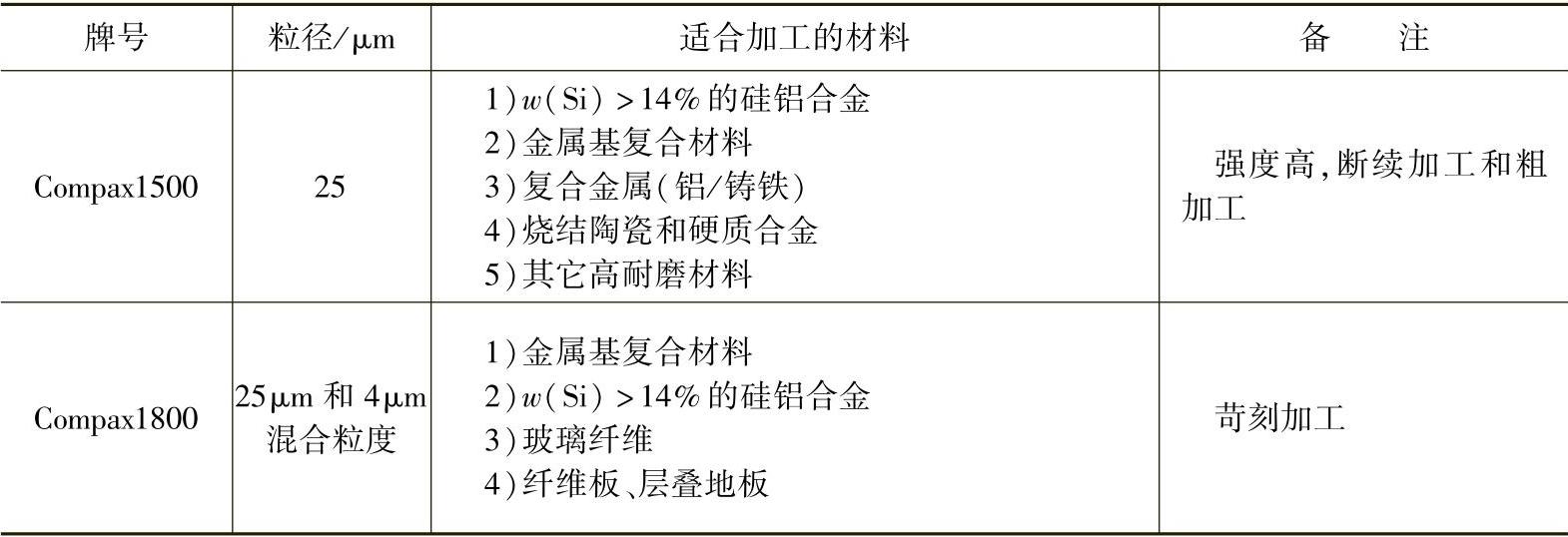

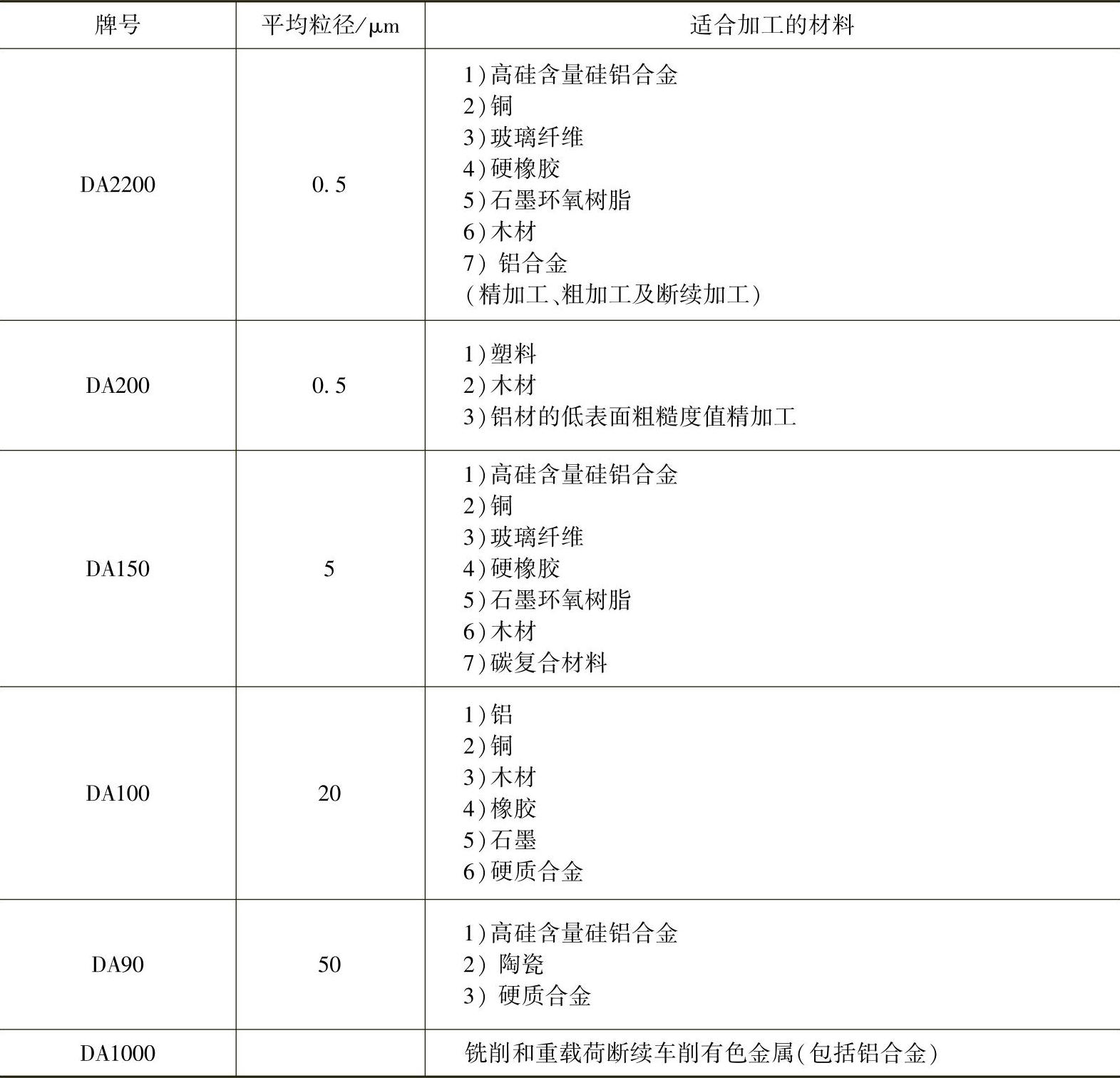

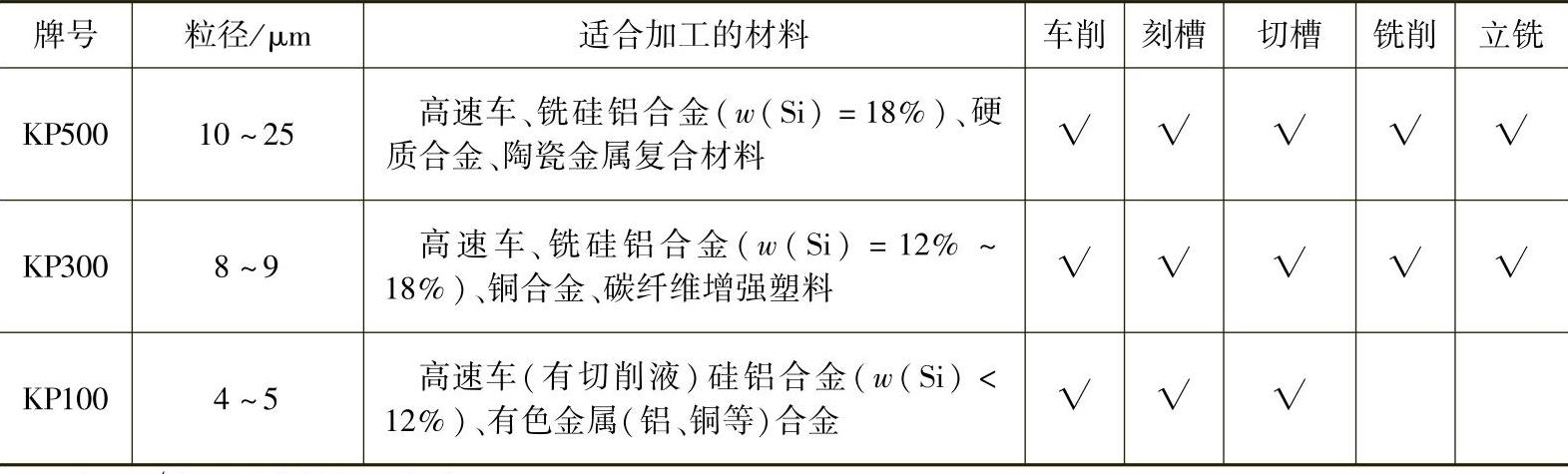

PCD刀具主要用在有色金属、硬质合金、陶瓷、非金属材料(塑料、硬质橡胶、碳棒、木材、水泥制品等)、复合材料等切削加工,逐渐替代硬质合金刀具。由于金刚石颗粒间有部分残余粘接金属和石墨,其中粘接金属以聚结态或呈叶脉状分布会减低刀具耐磨性和寿命。此外存在触媒金属残留量,触媒金属与金刚石表面直接接触,降低PDC刀具的抗氧化能力和耐热温度,故刀具切削性能不够稳定。PCD刀具最关键的性能是耐磨损性能和抗冲击性能。这主要是由刀片中金刚石颗粒的粒径所决定。根据所含金刚石颗粒粒径的大小可大致分为三类:即粗粒度(晶粒的平均尺寸为20~50μm)、中粒度(10~20μm)和细粒度(0.5~10μm)。粒度越大,耐磨性越好,刀具寿命越高,但韧性差、刃口质量差,难以制成高精度刀具。相反,细粒度刀具,韧性好、切削刃的刃口质量好,加工表面质量就好,但耐磨性不如粗粒度的刀具,刀具寿命短,多用于精加工场合。中粒度PCD刀具性能介于二者之间。表6-25所示为加工不同工件材料时PCD刀具粒度的选用。随着对加工质量要求的提高,金刚石粉体粒度不断细化,并已有1μm、甚至有0.5μm以下的细粒度PCD刀具。同时也出现了几种不同粒度相互搭配的PCD刀具,该PCD刀具兼有较好的耐磨性和加工精度。不同品种的PCD刀片,由于其组成成分不同,切削性能有很大的差异,选用时需加以注意。目前PCD刀片不像硬质合金那样在国际上有统一的分类,各生产厂家都有各自的品种与牌号,使用时需参照生产厂家产品样本来选择。

表6-25 加工不同工件材料时PCD刀具粒度的选用

注:◎表示第一优选;○表示第二优选。

PCD面铣刀、镗刀、车刀、铰刀、复合孔加工等数控刀具等正大量应用于高强度、高硬度硅铝合金零部件自动生产线上。如用于加工汽车和摩托车发动机铝合金活塞的裙部、销孔、气缸体、变速器、化油器等。由于这些零件材料含硅量较高(w(Si)≥12%),并且大多数采用流水线方式大批量生产,对刀具寿命要求较高,硬质合金刀具难以胜任,而PCD刀具寿命远高于硬质合金刀具,是硬质合金刀具寿命的几十倍甚至几百倍,且粒度大的PCD刀具有更优良的耐磨性,可保证零件的尺寸稳定性,并可大大提高切削速度、加工效率和工件的加工质量。在加工硅含量较高的铝合金时,除PCD刀具外,其它所有的刀具都在很短的时间内产生严重的磨损而不能继续切削。

用于非金属材料加工的PCD刀具大致可以分为以下几种:

1)石油、天然气、煤矿工业中用的PCD钻头。最适合于中等研磨性岩层,如煤炭、白云岩、石灰岩、大理岩、砂岩、页岩。PCD钻头的钻进速度和寿命都是常规钻头所不能比拟的。

2)用于切割天然硬石材如大理石、花岗岩类的专用PCD圆锯片,能以1m/min的给料速度、300~400mm的背吃刀量加工石材。

3)用于陶瓷材料、合成材料、石墨、机械用碳、玻璃钢、尼龙、硅橡胶、树脂等非金属难加工材料加工的PCD刀具。

4)加工新型高耐磨、高硬度非金属材料的高效PCD刀具。如广泛应用于航空和汽车工业的复合纤维增强材料(FRP)加工专用的PCD刀具,能进行精密及半精密的连续或断续切削加工,比硬质合金刀具的耐磨性高出几倍至十几倍,其表面粗糙度值也比硬质合金刀具小几倍至十几倍。

5)专用于木业加工的PCD刀具(PCD木工刀具)。据统计,大约30%的PCD刀具用于木业加工。PCD木工刀具的切削速度可达到3000~5000m/min,进给量可达到每分钟数十米,刀具寿命是硬质合金木工刀具的几十倍甚至上百倍。国外PCD木工刀具的应用较早且比较广泛。国内从20世纪90年代开始使用PCD木工刀具,目前国内PCD木工刀具年产值已超过1.5亿元。PCD木工刀具的大量使用,给传统木材加工业带来了一次飞跃,在显著提高生产效率的同时也极大地改善了产品质量。

PCD木工刀具主要有PCD成形铣刀和PCD锯片两大类。

1.PCD成形铣刀

PCD成形铣刀的主要品种有用于加工木质地板的专用PCD地板系列成形铣刀、PCD家具成形刀、印制电路板专用PCD修边刀、V形刀、PCD镂铣刀等。专用PCD地板系列成形铣刀主要指加工强化木地板的PCD成形铣刀。由于这种地板表面强化层含有细小的、均匀分布的Al2O3颗粒,其硬度很高,用硬质合金地板铣刀已很难加工,PCD地板成形铣刀的应用使强化木地板的加工成为可能。据有关统计资料显示,中国现已成为世界强化木地板市场最主要的生产及消费国,年销售实木地板约7000万m3,复合地板约2000万m3,而强化地板以1亿m3的总销量在木地板市场成为消费主导,而且还呈继续增长的趋势。由此可见PCD地板成形铣刀的市场前景相当可观。PCD地板成形铣刀形状复杂,种类也较多,包括PCD横向预铣刀、PCD纵向预铣刀、PCD修边刀、PCD精修(面)刀、PCD榫成形刀、PCD槽成形刀、PCD倒角刀、PCD锁扣成形刀等。加工时,这些刀具要根据不同需要组合使用,才能加工出不同品种、厚度、榫形的地板。

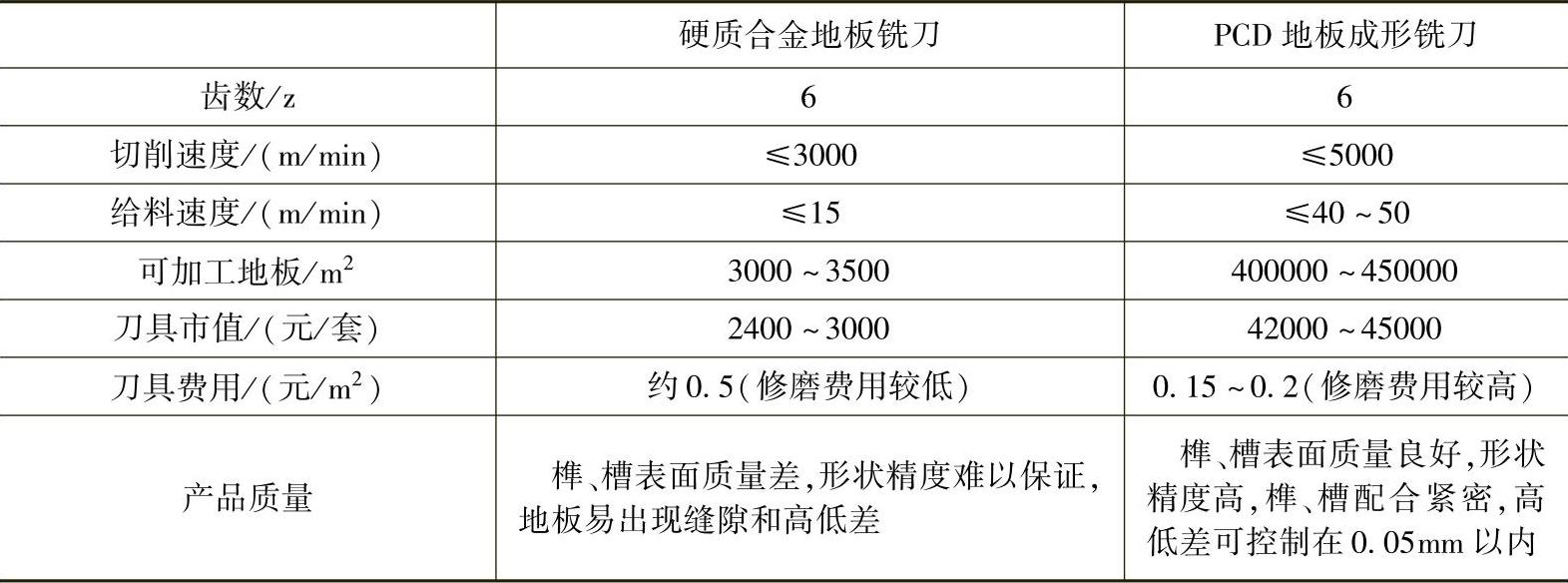

PCD地板成形铣刀的前角一般为5°~12°,后角为8°~15°,规格一般为80~220mm,齿数3~30z。加工实木叠压地板、竹地板则需要使用带10°~15°刃倾角的PCD斜齿地板成形铣刀。表6-26所示为硬质合金地板铣刀和PCD地板成形铣刀的比较。

表6-26 硬质合金地板铣刀和PCD地板成形铣刀的比较

2.PCD锯片

PCD锯片的前角较硬质合金锯片小,一般为5°~10°,后角为10°~15°,锯片规格一般为ϕ100~450mm,锯齿数可多达60~80z。PCD锯片能够进行长时间、大深度、超高速切割加工而不需停机修磨,而且切割截面非常平整。目前PCD木工圆锯片的使用越来越多,正逐渐替代传统的硬质合金圆锯片。

金刚石厚膜刀具制备过程复杂,因金刚石与低熔点金属及其合金之间具有很高的界面能,金刚石很难被一般的低熔点焊料合金所浸润。焊接性极差,难以制作复杂几何形状刀具,故金刚石焊接刀具不能应用在高速铣削中。

金刚石薄膜刀具可以应用于高速加工,原因是除了金刚石涂层刀具具有优良的力学性能外,金刚石涂层工艺能够制备任意复杂形状铣刀,用于高速加工,如铝钛合金航空材料和石墨电极等难加工非金属材料。

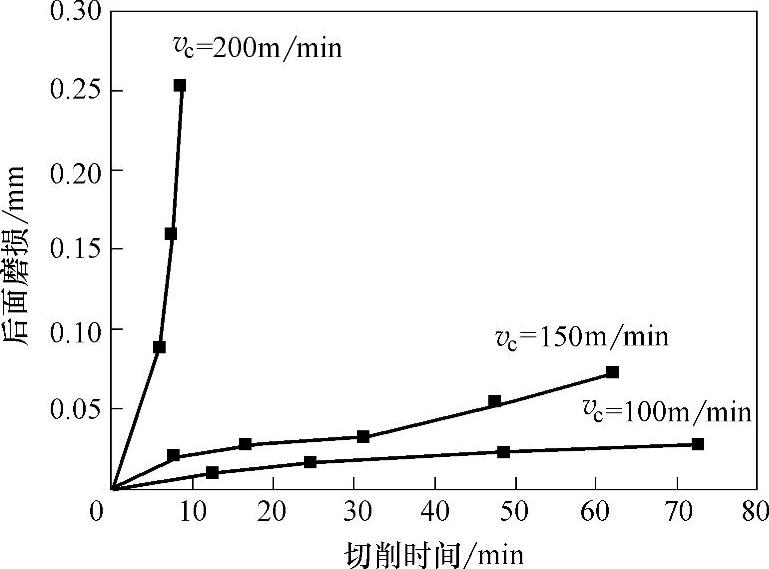

图6-3 PCD刀具车削灰铸铁时切削速度对刀具磨损的影响

金刚石中的C与Fe有很强的化学亲和力,在高温下两种原子很容易发生相互作用而导致金刚石转变为石墨结构,丧失原有的特性而使刀具损坏,因而金刚石刀具不适合加工钢铁类材料和高温合金。但这并不是绝对的。例如通常很少应用金刚石刀具加工灰铸铁,以避免金刚石与铸件中的铁元素产生化学反应。但是如果选用低的切削速度,使切削温度保持在一定范围内,金刚石刀具是完全可以加工铸件的,这一点已在生产实践中得到证实。目前国内外液压件厂都成功地用金刚石铰刀加工液压分配器壳体上各种精密孔(工件材料为HT300及QT500铸件)。图6-3所示为用PCD刀具车削灰铸铁时切削速度对刀具磨损的影响。由图中可知,只要将切削速度控制在150m/min以下,用PCD刀具可以成功地切削这类材料。也有报道PCD刀具加工含铁的双金属复合材料的例子。例如,美国一家汽车配件厂用PCD复合刀片铣刀加工铝和铸铁的双金属气缸体时,切削速度为305m/min,每齿进给量为0.1mm,背吃刀量为5mm,加工15000个气缸体后,刀片才需转位一次。

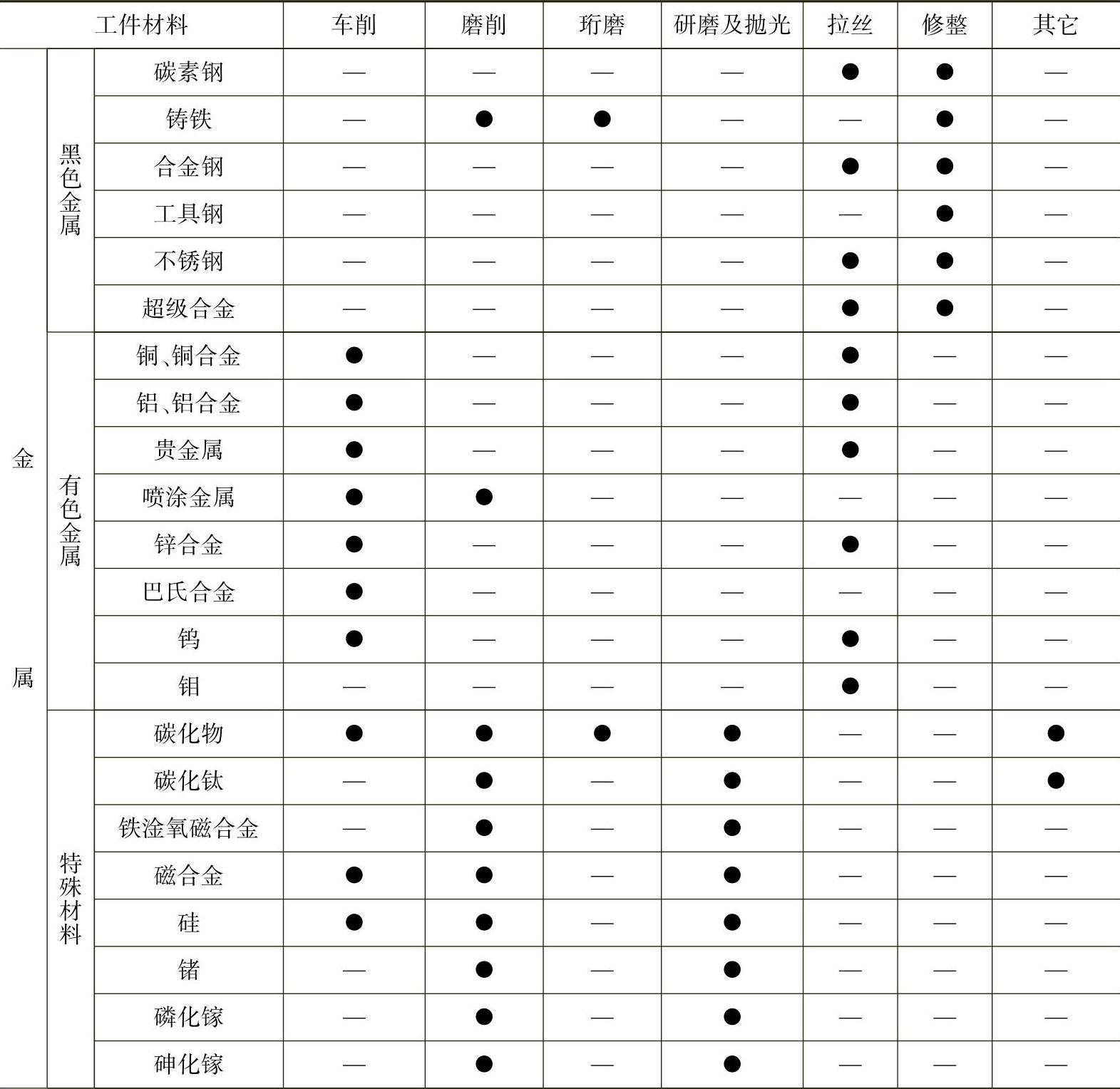

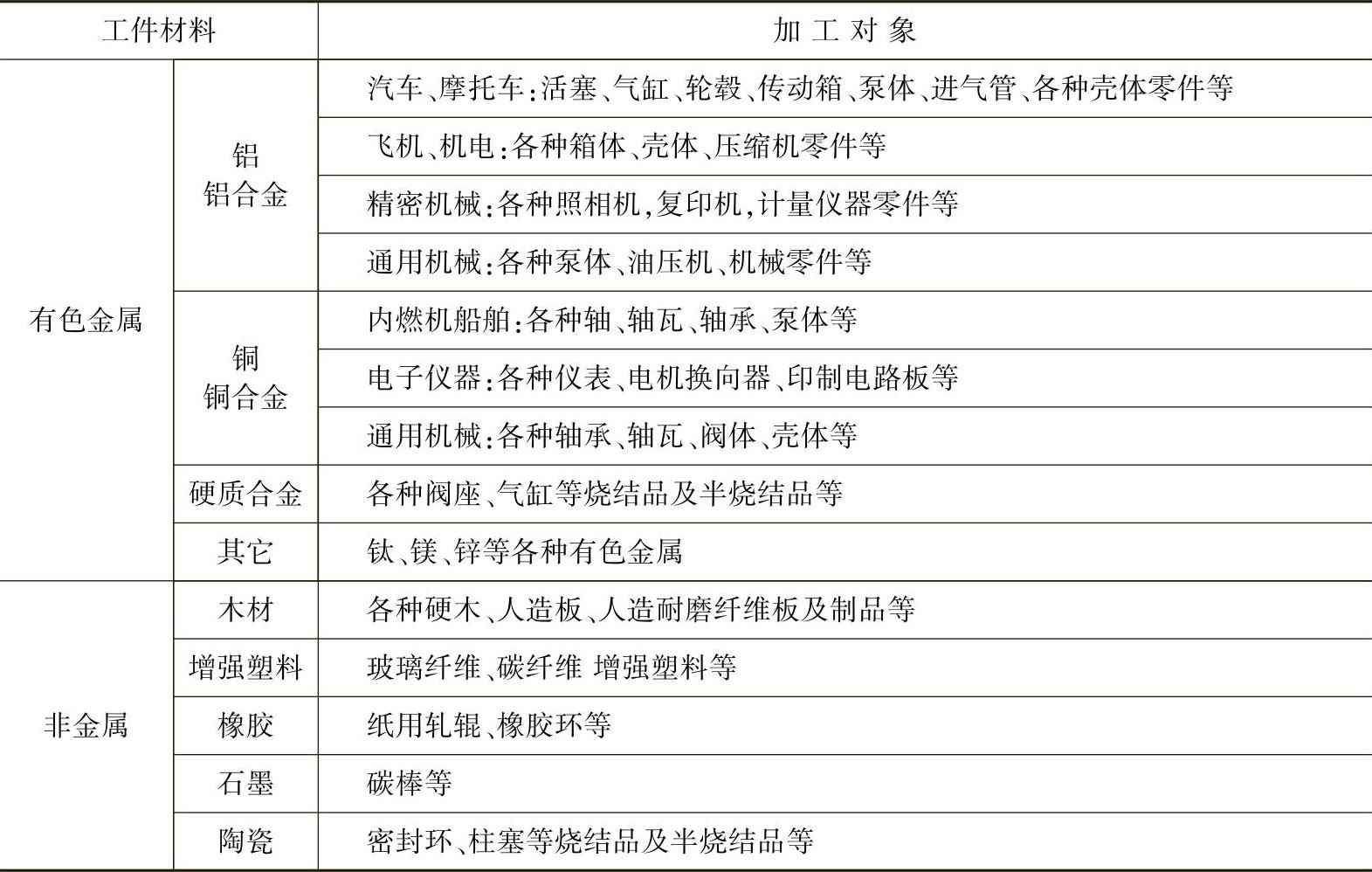

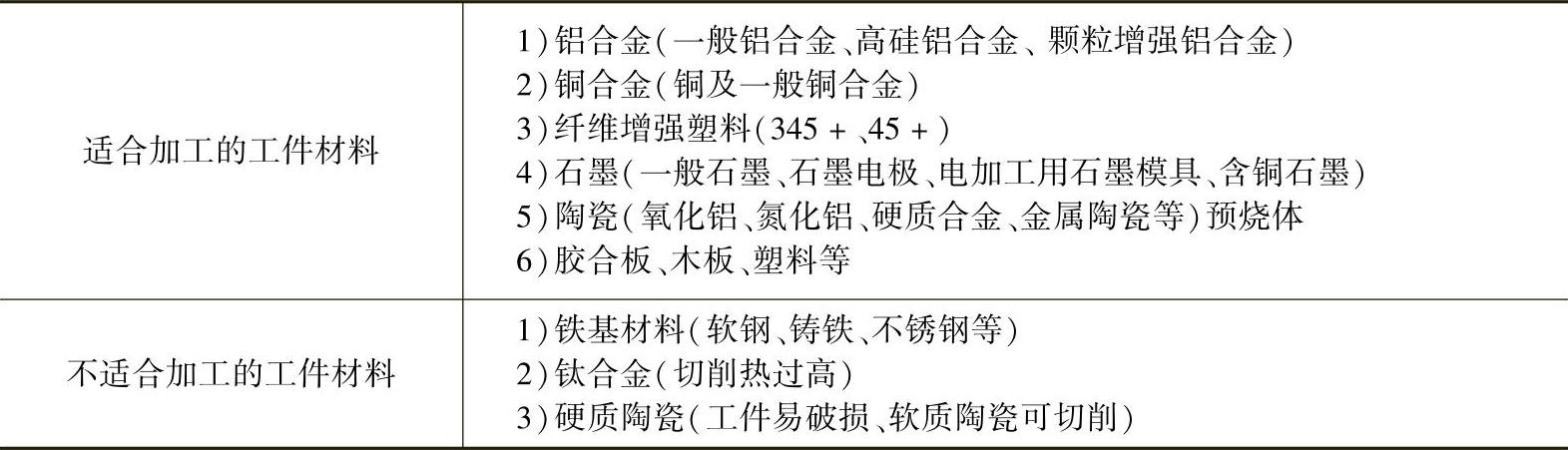

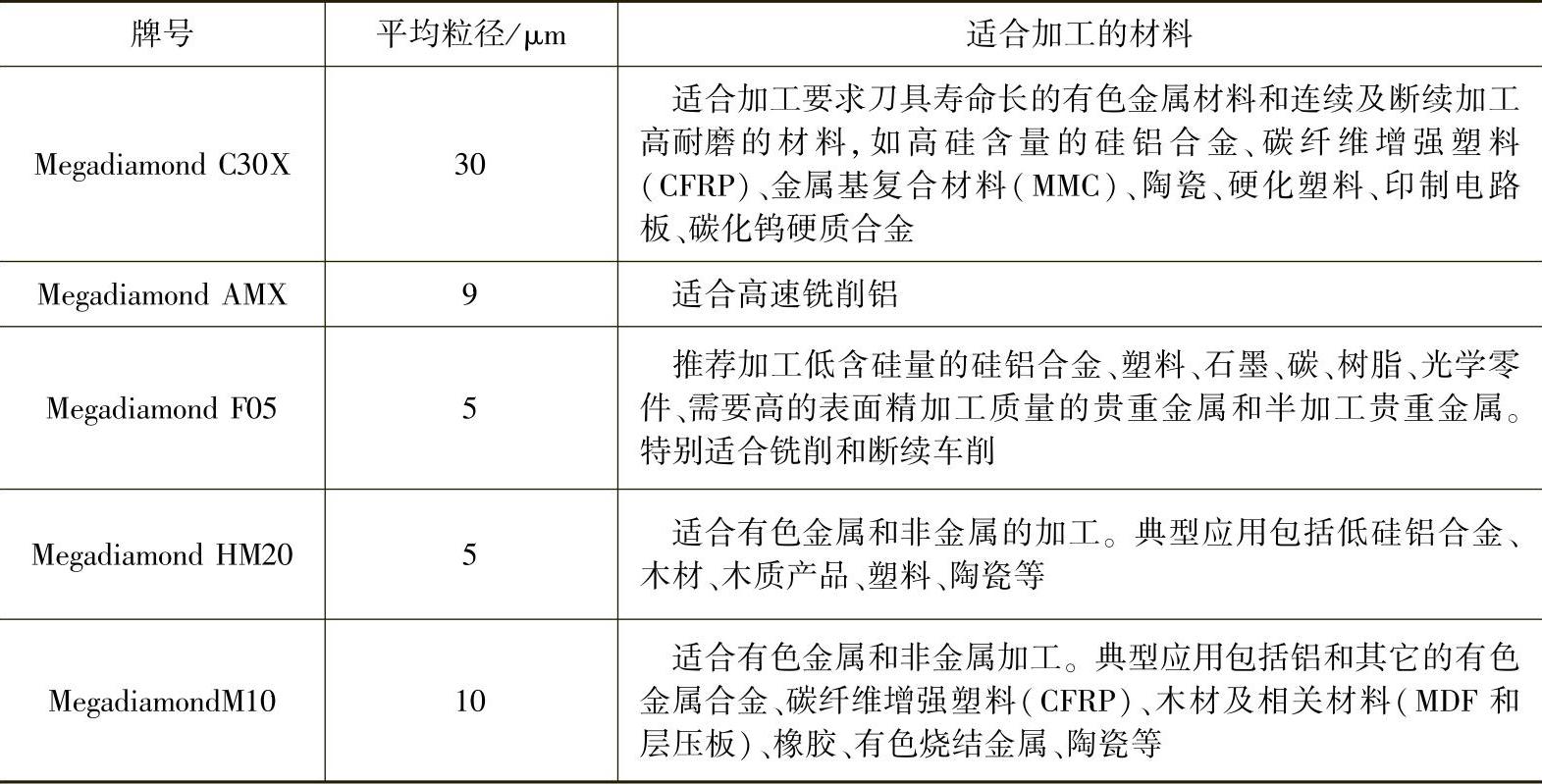

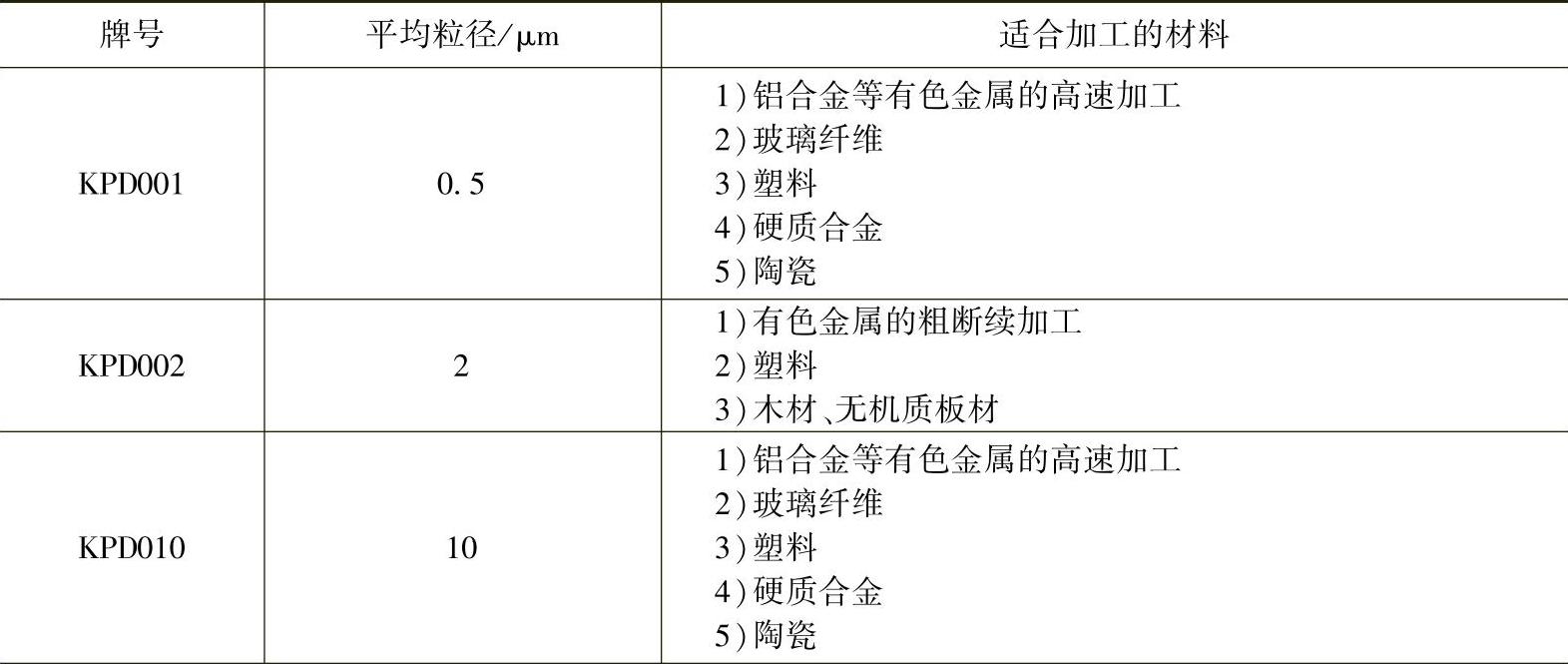

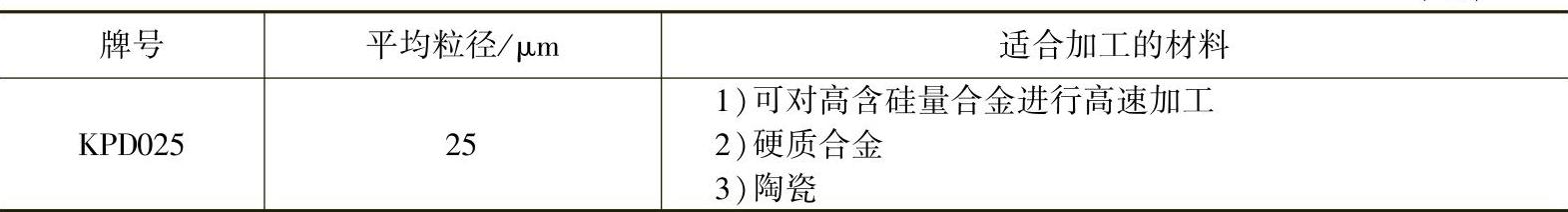

总的来说,金刚石刀具主要适合加工非金属材料、有色金属及其合金,如表6-27所示。表6-28所示为单晶金刚石和金刚石薄膜刀具在超精密切削加工的应用领域。表6-29所示为PCD刀具适合加工的材料。表6-30所示为金刚石薄膜涂层刀具适宜和不适宜加工的材料。各公司金刚石刀具的应用见表6-31~表6-40。

表6-27 金刚石刀具适合加工的材料及其加工方式

(续)

注:●表示适合的加工方式。

表6-28 单晶金刚石和金刚石薄膜刀具在超精密切削加工的应用领域(https://www.xing528.com)

表6-29 PCD刀具适合加工的材料

表6-30 金刚石薄膜涂层刀具适合和不适合加工的材料

表6-31 美国Diamond Innovations公司PCD刀具适合加工的材料

(续)

表6-32 美国Smith国际有限公司PCD刀具适合加工的材料

表6-33 日本京瓷(Kyocera)公司PCD刀具适合加工的材料

(续)

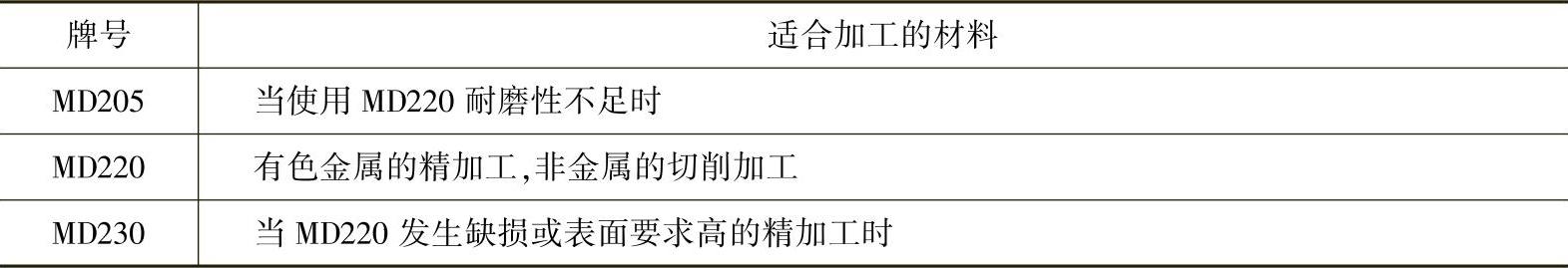

表6-34 日本住友电工(Sumitomo)公司PCD刀具适合加工的材料

表6-35 日本三菱(Mitsubishi)公司PCD刀具适合加工材料

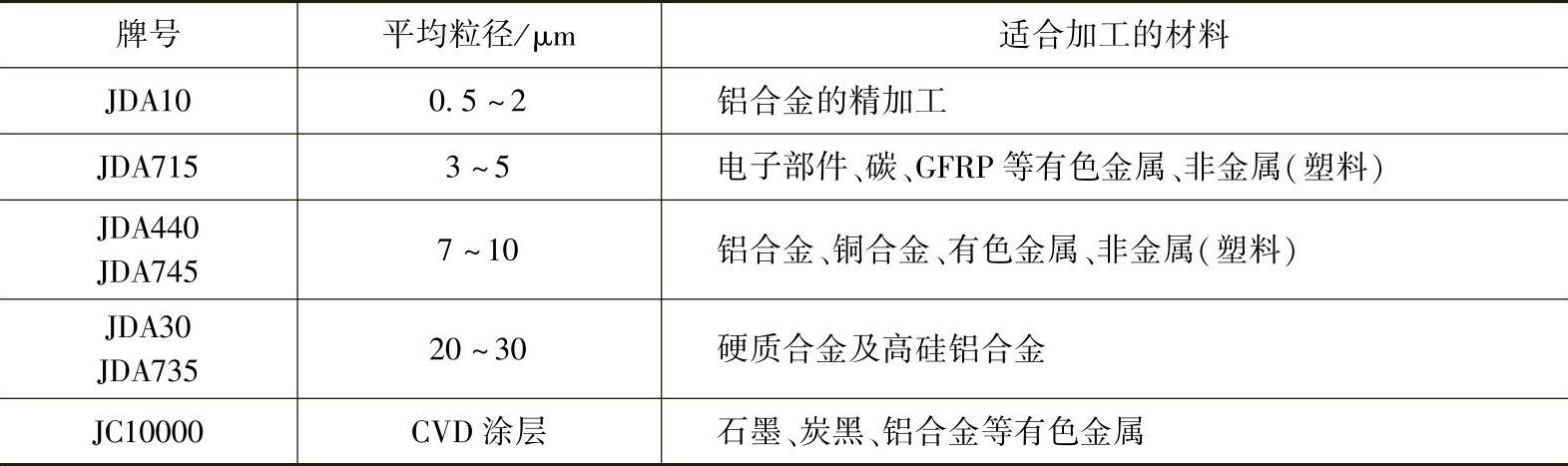

表6-36 日本黛杰(Dijet)公司金刚石刀具适合加工的材料

表6-37 日本特殊陶业(NTK)公司金刚石涂层刀具适合加工的材料

表6-38 韩国特固克(TaeguTec)公司PCD刀具适合加工的材料

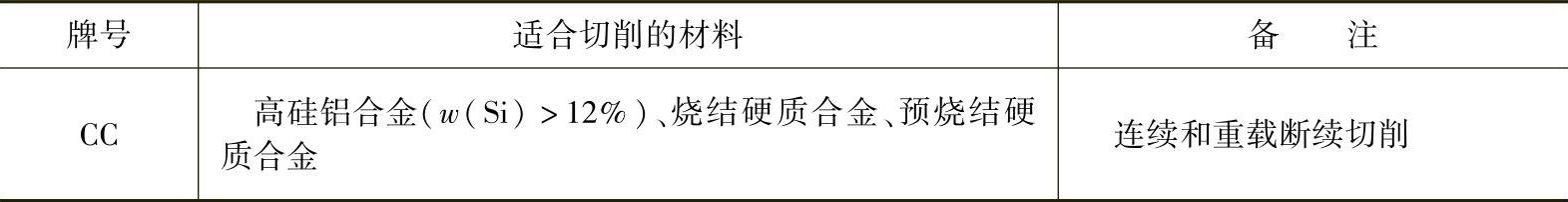

注:√表示适合的加工方式。

表6-39 韩国日进(Iljin)公司金刚石刀具CC牌号适合加工的材料

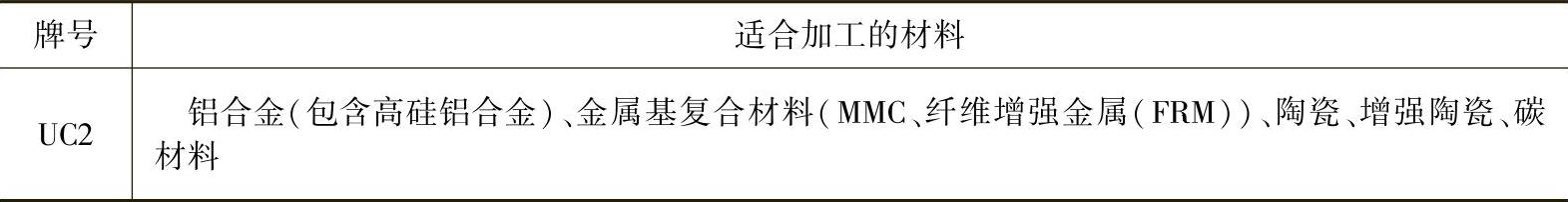

表6-40 以色列伊斯卡(Iscar)公司PCD刀具适合加工的材料

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。