1.图案提花

提花是横编组织中形成花型的重要方式,提花组织是指将不同颜色的纱线和前后针床出针方式相结合编织而成的一种组织。在用多种颜色纱线编织时,提花组织可以形成丰富的花纹效应。电脑横机在编织提花组织时,任一颜色的纱嘴将在自己颜色区域内前针床出针编织,在其他颜色区域内前针床不出针,而反面则会根据效应要求设定出针规律选择后针床编织或不编织。

(1)提花分类。提花的分类有多种形式,由于分类依据的不同,提花的种类称呼也不一样。可根据提花方式、提花区域、提花线圈大小、反面出针规律、反面提花效应进行不同的分类。

①根据提花方式不同,可将提花分为单面提花和双面提花。单面提花由一个针床完成提花,其组织由线圈和浮线组成,正面由不同颜色的线圈形成花纹效应,每一种颜色对应的反面则是其他颜色纱线形成的浮线。双面提花是由两个针床编织而成,可在两面都形成花纹,一般正面按花纹要求提花,反面按照一定结构进行编织。电脑横机可根据要求在同一织物上进行单面提花和双面提花。

②根据提花区域不同,可将提花分为局部提花和整体提花。电脑横机将织物某块区域做提花处理称为局部提花,而将整块织物都做提花处理称为整体提花。局部提花的织物薄厚有差异,而整体提花的织物薄厚程度一致。

③根据提花线圈大小,可将提花分为均匀提花和不均匀提花。均匀提花是指采用不同颜色的纱线编织,每一纵行上的线圈大小一致、个数相同。不均匀提花是指某些织针连续不编织,形成拉长的线圈,使得织物表面线圈大小不一致。一般地,均匀提花在每个横列中每个织针必须要编织一次,且每一种色纱至少编织一次。不均匀提花由于存在被拉长的线圈,可以根据花纹效应得到凹凸效果。

④根据反面出针规律不同,可将提花分为完全提花和不完全提花,电脑横机编织时,完全提花是指后针床全部出针参与编织,不完全提花是指上针一隔一出针参与编织。不完全提花较常用,织物花型清晰、结构稳定、延伸性和脱散性较小。

⑤根据反面提花效应不同,可将提花分为浮线提花、横条提花、竖条提花、芝麻点提花、空气层提花等。接下来将重点介绍这几种提花方式及其分解规律。

(2)提花分解规律。

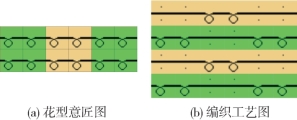

图4-1-12 浮线提花

①浮线提花。浮线提花是典型的单面提花,其特点是:在花型中,与纱嘴颜色相同的区域编织成圈,颜色不同的区域做浮线编织。图4-1-12所示为浮线提花的花型意匠图和编织工艺图,对于两色浮线提花,一行花型行对应两行工艺行,因此在分解时首先将一行花型变为两行工艺行,第一行工艺行的纱线颜色为花型行中出现的第一种颜色,第二行纱线颜色为另一种颜色,第一行工艺行中对应花型行第一种颜色的位置为前针床成圈,另一种颜色的位置为浮线,第二行工艺行与之相反。

在编织浮线提花时,同一种颜色编织过多,则造成另一种颜色在此区域内编织较长的浮线,如图4-1-13(a)所示。长浮线除容易造成勾丝外,还会影响编织安全,即编织较长浮线后再次成圈编织时,织针勾取纱线困难,会造成漏针现象,所以连续浮线的数量不宜超过4针。因此在编织较长浮线时加入集圈编织,既不影响提花效果,也可以提高编织稳定性,添加集圈的方式有多种,图4-1-13(b)所示为较常用的斜纹排列,此外还有鱼鳞纹、人字纹等。

图4-1-13 浮线过长时添加集圈

②横条提花。横条提花是双面提花的一种,属于完全提花,图4-1-14所示为横条提花的花型意匠图和编织工艺图,其特点是:在花型中,与纱嘴颜色相同的区域前针床编织成圈,后针床每一种颜色编织一个线圈横列。如图所示,在编织两色横条提花时,一行花型行对应两行工艺行,每一行工艺行的纱线颜色与花型行颜色出现的顺序对应,第一行工艺行中对应花型行第一种颜色的位置前后针床都编织,另一种颜色的位置为后针床编织,第二行则相反。

横条提花由于后针床织针全部成圈,反面线圈纵密比正面线圈纵密大,比例为n∶1,n为正面花型行颜色数。当前后针床纵密差异较大时,会影响正面花型效果,因此在设计横条提花时,颜色数不宜超过三种。

③纵条提花。纵条提花的反面,每一个横列由两种色纱交替成圈形成纵条效应,属于不完全提花组织。图4-1-15所示为纵条提花的花型意匠图和编织工艺图,两色纵条提花在分解时,一行花型行对应两行工艺行,第一行工艺行中对应花型行第一种颜色的位置前针床编织,后针床隔针编织,另一种颜色的位置前针床不编织,后针床隔针编织,第二行与之相反。纵条提花由于纵条效应,色纱集中,反面纱在正面露出来,造成露底现象,因此在实际生产中不常用。

图4-1-14 横条提花

图4-1-15 纵条提花

④芝麻点提花。芝麻点提花是为了解决纵条提花的露底现象而形成的提花方式,其特点是不同颜色的色纱在后针床编织时采用跳棋状分布,形成点状花纹效应。图4-1-16所示为两色芝麻点提花的花型意匠图和编织工艺图,分解规律与纵条类似,但后针床编织应注意不同色纱的分布,前后针床比为1∶1。在进行三色芝麻点分解时,正面线圈一行花型行对应三行工艺行,而反面线圈两个工艺行对应一行花型行,前后针床纵密比为2∶3。

⑤空气层提花。空气层提花属于双面提花,特点是正反面颜色相同但互补。图4-1-17所示为两色空气层提花的花型意匠图和编织工艺图,在分解时,一行花型行对应两行工艺行,前后针床选针互补,即第一行工艺行对应花型行第一种颜色的位置,前针床编织,后针床不编织,对应第二种颜色位置前针床不编织,后针床编织,第二行相反。需要注意的是,在进行三色空气层提花编织时,如图4-1-18(a)所示,可采用两种分解方式,图4-1-18(b)所示是正面编织的色纱区域反面对应另一种色纱,为非均匀空气层提花,图4-1-18(c)所示是正面编织的色纱区域反面对应另外两种色纱,为均匀空气层提花。

图4-1-16 芝麻点提花

图4-1-17 空气层提花

图4-1-18 三色空气层提花

空气层提花织物厚实且紧密,花型清晰且不露底。但因克重较大,也常采用隔针的方式编织抽条空气层。图4-1-19所示为抽条空气层提花的编织工艺图,后针床线圈隔针编织。

图4-1-19 抽条空气层提花

2.衣片成形

衣片成形是指在编织过程中就形成了具有一定尺寸和形状的织物,不需要进行或只进行少量裁剪就能通过套口或缝制成为毛衫。衣片成形设计一般从设计成形模型开始,以得到成形衣片的编织信息为目的。下面将介绍针织毛衫成形的原理,结合成形衣片收放针规律,将毛衫款式参数化并进行成形工艺计算,根据成形衣片的特点将毛衫款式数据转化为部分成形数据,由部分成形数据计算得到衣片模型,将衣片模型与底组织结合,即可生成成形衣片的编织信息。

(1)成形原理。在成形设计中,可以通过变组织、变密度和收放针三种方法改变织物形状,其中变组织与变密度是通过改变线圈的大小、形状和结构引起织物密度变化实现衣片成形。收放针则是在编织过程中通过翻针、针床横移等动作增加或减少编织的针数,使织物横向尺寸发生变化实现衣片成形。在设计成形衣片时,常用收放针作为实现成形的方法。收放针主要分为收针、放针、拷针、局部编织。

①收针。收针是指在编织过程中工作针数减少的过程,即退出工作的织针将线圈转移到相邻织针上。收针方法包括明收针、暗收针。(https://www.xing528.com)

a.明收针。如图4-1-20所示,明收针指的是将要退出工作的织针上的线圈转移到相邻的工作织针上,边缘的工作织针上有两个线圈。明收针的特点是转移线圈的织针数等于退出工作的织针数,但这种收针方式会造成织物边缘线圈重叠,从而使边缘变厚,影响缝合。

图4-1-20 明收针

b.暗收针。如图4-1-21所示,暗收针是指将要退出工作的织针上的线圈连同相邻数枚工作织针上的线圈同时向针床里边转移,再同时套到所有边缘的工作针上,最边缘的工作织针上仍只有一个线圈,而在靠里位置上的工作织针上有两个线圈,要减少的工作织针有三枚,被转移的线圈有七个,且在最里面三枚织针上形成双线圈。暗收针的特点是转移线圈的织针数大于退出工作的织针数,这种收针方式织物边缘没有线圈重叠,易于缝合,在收针内侧形成的双线圈被称为收花,常用于挂肩位置,可起到装饰作用。

图4-1-21 暗收针

②放针。与收针相反,放针是在编织过程中增加参加工作织针的数量,增加织物的横向尺寸,主要方式有明放针和暗放针。

a.明放针。如图4-1-22所示,明放针是将需要增加的工作织针推入工作区,同其他织针一起勾取纱线开始编织。

b.暗放针。如图4-1-23所示,暗放针是将边缘若干工作织针上的线圈依次向外转移到要增加的相邻的织针上,使将要参加工作的织针在编织之前就含有线圈,新增加的织物纵行不会呈现在织物边缘,从而形成光滑的边缘效应,但会因转移线圈之后中间一枚织针变为空针,形成网孔效应。

图4-1-22 明放针

图4-1-23 暗放针

③拷针。如图4-1-24所示,拷针其实是收针的一种,也称为平收针,是将要退出工作的织针上的线圈脱掉并转移到相邻线圈上,并采用局部编织的方法减少工作织针。平收针织物边缘的线圈看起来是在同一横列上,实际上却是通过边织边转移的方法,即织一个线圈转移一个线圈减少一枚工作织针,直到拷针结束。拷针主要为了解决连续多针收针的问题,避免了因直接脱圈需要锁边的工序。

图4-1-24 拷针

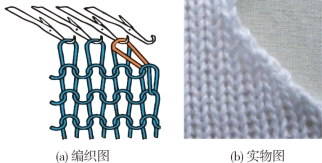

④局部编织。局部编织简称局编,是指在编织过程中,使部分工作织针暂时退出工作,但线圈不转移仍保留在织针上,这部分织针可随时进入编织,通过局编可形成特殊织物形状。如图4-1-25(a)所示,第1横列的所有织针都参与编织,从第2横列开始减少工作织针,到第5横列时仅有两枚织针参与编织,在编织第六横列时,退出工作的织针又重新开始编织,对应实物图如图4-1-25(b)所示。

图4-1-25 局部编织

局部编织的特点是织针只是暂时退出编织,完成收针后再重新进入工作。局部编织工艺通过控制工作织针的数量和编织行数,可以完成各种衣片造型的编织,再加上局部编织的收针区域平滑,没有收花,被广泛用于编织服装领部、肩部、腰部等部位。

(2)成形工艺数据。

①成形工艺计算。成形工艺计算是成形产品设计的核心,成形工艺计算过程是指根据规格尺寸数据将款式分解成衣片,并根据实际测量的密度,计算各个衣片上编织线圈排列规律的过程,主要流程如图4-1-26所示。成形工艺计算与羊毛衫款式密不可分,以款式相应的尺寸规格为依据,确定羊毛衫基础廓形,应用收放针分配确定具体形状。

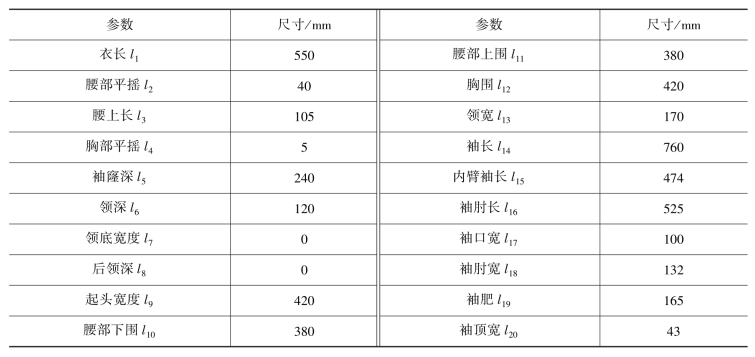

②成形工艺数据。下面以男士V领插肩袖毛衫为例介绍成形数据结构,款式如图4-1-27所示,尺寸数据见表4-1-3。

图4-1-26 成形工艺计算流程

图4-1-27 款式图

表4-1-3 标准尺寸数据

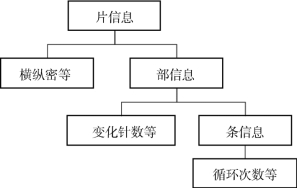

根据成形工艺数据计算方法,首先将款式分解为衣片,以毛衫后片为例,采用分部成型的方法,对其特点进行分析。成形工艺数据首先包括衣片的信息,每个衣片信息中包含应用于整个衣片的信息,如横纵密度、起始针数、中留针数等;其次衣片可以被分解为多个形状不同的部分;最后,每一部分由不同收放针规律的行组成。因此,如图4-1-28所示,可以将成形衣片数据由上到下依次分为片信息、部信息、条信息。

如图4-1-29所示,可将毛衫后片根据形状分为9个部分:部分1为起底平放,部分2为腰下部收针,部分3为腰部平摇,部分4为腰上部放针,部分5为胸部平摇,部分6为拷针,部分7为肩部收针,部分8为领部平摇,部分9为结束编织行。各部分成形数据见表4-1-4,因衣片为对称结构,表中显示为衣片一侧数据,以部分2为例,部分2的高度为145mm,对应高度线圈数,即线圈横列数为80,宽度较前一部分减少20mm,对应宽度线圈数,即针数减少8针,高度幅度和宽度幅度可用收放针规律表达式K-N-T表示为10-1-8,即每10行收1针,执行8次。

图4-1-28 成形数据结构示意图

图4-1-29 衣片分部数据示意图

表4-1-4 分部成形数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。