挤出塑化系统是挤出机主要部分。它的作用是把进入机筒的原料在螺杆的旋转作用下,经挤压、加热和搅拌翻动,变为塑化熔融态,然后在螺杆旋转螺纹的推动下,经机筒前端的多孔板(也叫分流板),被等压、等量地均匀挤出,进入成型制品模具。塑化系统结构如图1-1所示,它主要由机筒、螺杆、多孔板和快速换网装置组成。

(1)螺杆

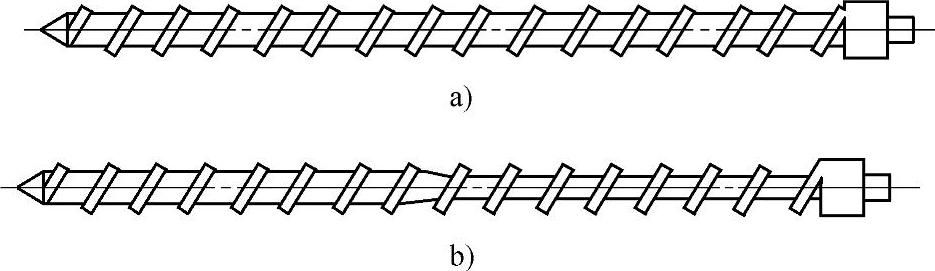

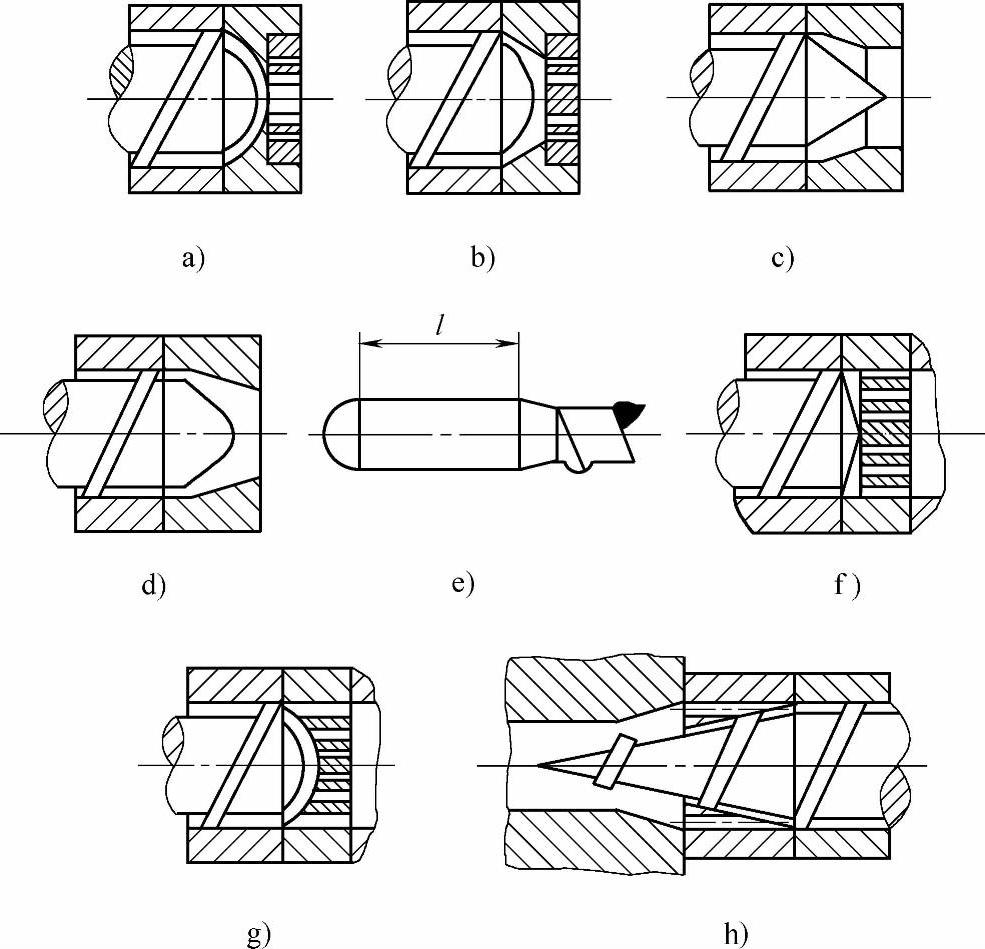

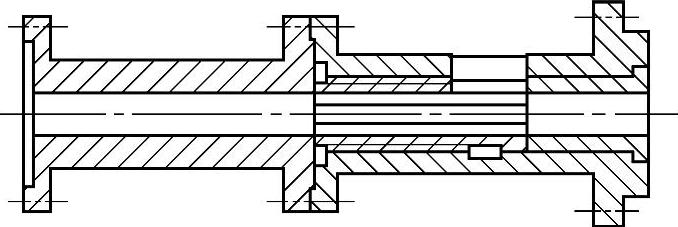

1)螺杆的结构。螺杆是挤出机的重要零件,它的直径尺寸代表挤出机的规格,对其结构形式的选择应用是保证塑料树脂塑化质量的主要条件之一。常用螺杆的结构形式有渐变型螺杆和突变型螺杆。这两种螺杆结构形式见图2-2。

图2-2 常用螺杆结构示意图

a)渐变型螺杆 b)突变型螺杆

渐变型螺杆的结构特点是螺杆的螺纹部分螺距相等,螺纹槽的深度从加料段向均化段由深逐渐变浅。还有一种渐变型螺杆,加料段和均化段的螺纹槽深度不变,而塑化段的螺纹槽深度由深逐渐变浅。这种螺杆结构适合聚氯乙烯等非结晶型塑料的挤出塑化。

突变型螺杆的加料段和均化段螺纹槽深度不变,而螺杆的塑化段(也叫压塑段)长度很短,这段的螺纹槽深是突然由深变浅。这种结构螺杆适合于聚烯烃等结晶型塑料的挤出成型。

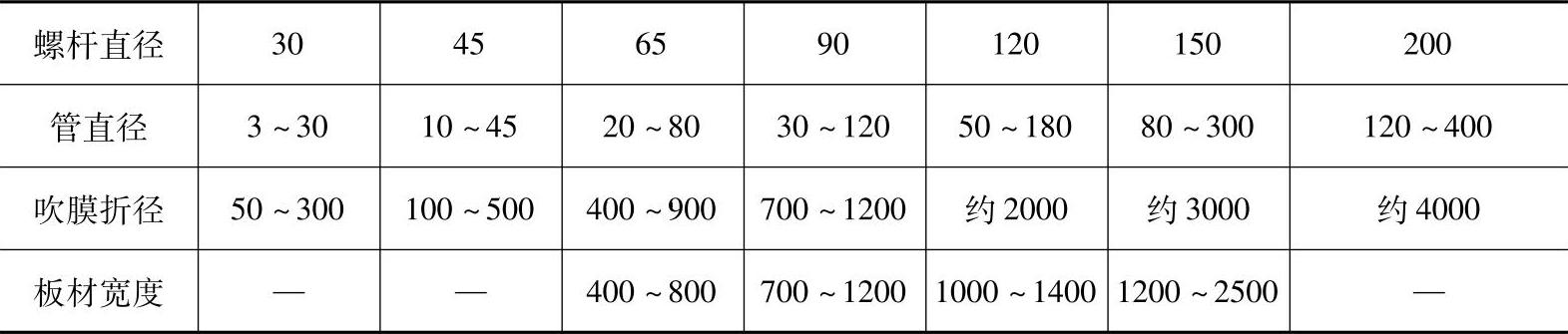

①螺杆直径。是指螺杆的螺纹部分的外圆直径,用D表示,单位为mm。螺杆直径既能表示挤出机的规格大小,也与挤出机生产塑料制品的规格尺寸大小有关。表2-1 中列出了螺杆直径与塑料制品成型规格尺寸的关系。

表2-1 螺杆直径与制品规格尺寸的关系 (单位:mm)

②长径比。是指螺杆的螺纹部分长度与直径的比值,即L/D。JB/T 8061—1996标准中规定,螺杆的长径比值在(20~30)∶1范围内。一般情况下,聚氯乙烯等非结晶型塑料的挤出塑化用螺杆,其长径比取在(20~25)∶1范围内;聚烯烃类塑料的挤出塑化,其长径比取在(25~30)∶1范围内。

挤出塑化原料时,长径比取大值时,有利于原料的塑化,可提高螺杆的工作转速,提高挤出机的产量;但是,过大的长径比值会使螺杆长度增加,这给螺杆的切削加工和热处理带来较大的难度。

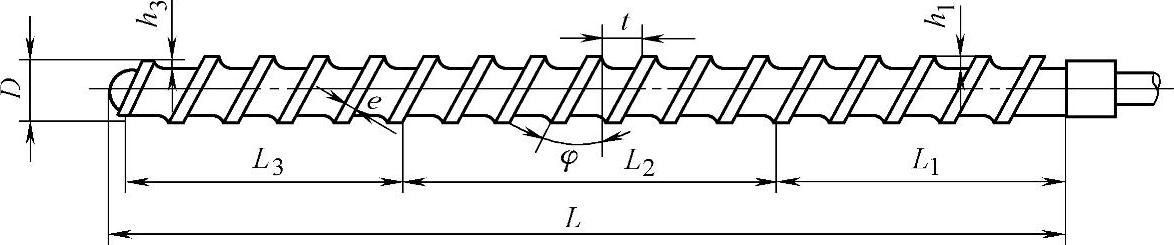

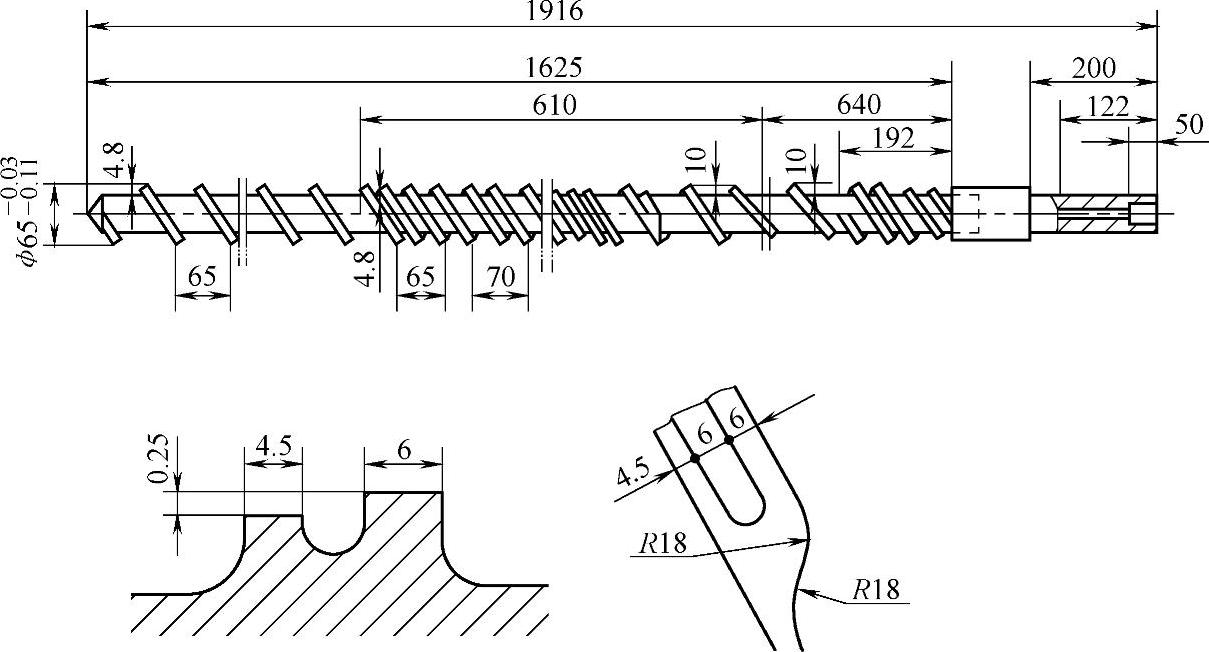

③螺纹部分的分段。按螺杆工作转动时的功能作用,把螺纹部分分为加料段L1,塑化段L2和均化段L3,见图2-3。

图2-3 常用螺杆的各部尺寸代号

加料段接受料斗供料,随着螺杆的转动把原料输送给塑化段。

塑化段的温度逐渐升高,从加料段输送来的原料经挤压、搅拌,逐渐变成熔融态,并随着螺杆的转动被推入均化段。塑化段也可叫压塑段。

均化段把塑化段输送来的熔融料进一步塑化均匀,然后随着螺杆的转动,熔融塑化料被等量、等压、均匀地推入成型模具内。

④螺距。两个螺纹间同一位置的距离为此螺杆的螺纹距,用t表示,单位为mm。一般取螺距长度等于螺杆直径尺寸。

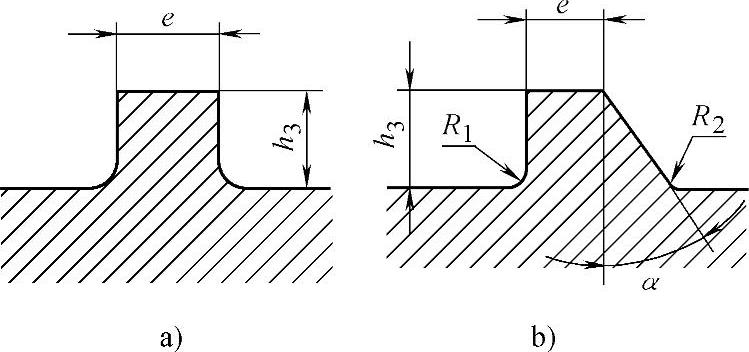

⑤螺纹断面形状。螺纹断面形状有矩形和锯齿形两种,见图2-4。进料段用h1

表示;均化段用h3表示;棱宽约等于直径的1/10,用e表示。

图2-4 螺纹的断面形状

a)矩形断面 b)锯齿形断面

⑥螺杆头部形状。是指螺杆的螺纹前端结构形状。这里的结构形状对熔料的停留时间有影响,对于不同原料的挤出,应注意选择不同的结构形式。图2-5中螺杆头部呈圆弧形状,用于流动性较好的聚烯烃类和尼龙料的挤出;一般前端要加过滤网和分流板;螺杆头部锥角较小,适合聚氯乙烯原料的挤出。此种形状可减少熔料在机筒内的停留时间,从而避免原料分解。

2)螺杆的压缩比。螺杆的压缩比是指螺杆的进料段第一螺纹槽容积与均化段最后一个螺纹槽容积的比值。在等距渐变型螺杆中,也可理解为进料段第一个螺纹槽深h1与均化段最后一个螺纹槽深h3的比值,即压缩比=h1/h3。

图2-5 螺杆头部结构形状

a)应用广泛 b)应用广泛 c)PVC料应用 d)PVC料应用 e)用于PS料 f)熔料流动性较好者应用 g)熔料流动性较好者应用 h)用于挤出电缆料

螺杆的压缩比大小,对挤出塑化原料的工艺控制条件有较大影响。挤出不同树脂时,应根据不同塑料的物理性能来选用螺杆的压缩比。表2-2中列出了不同塑料挤出时常用的螺杆压缩比,可供选择螺杆结构时参考。

表2-2 挤出不同塑料的常用螺杆压缩比

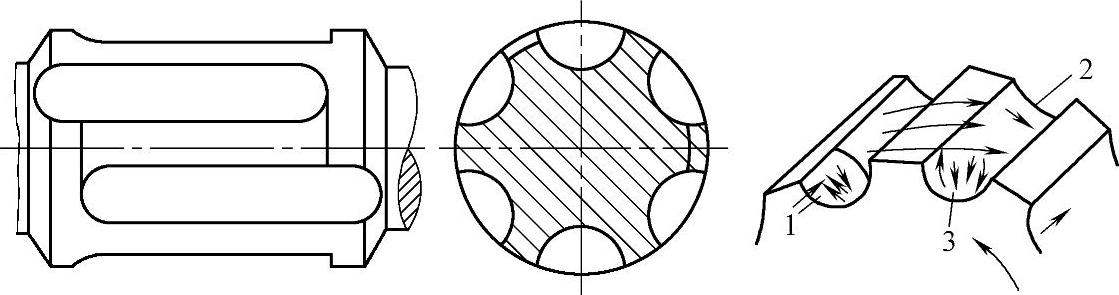

3)新型螺杆结构与作用。新型螺杆结构的应用是为了改进和提高螺杆对塑料的混炼能力和塑化质量,加快原料的混炼和塑化熔融速度,从而达到提高生产效率的目的。

目前,应用较多的新型螺杆结构是在螺杆的均化段前设置屏障段,见图2-6;另一种结构是在螺杆的前端设置一些不规则的销钉,或在均化段末端安装DIS混炼元件,见图2-7。这种螺杆结构打乱了熔融料的流动方式,使料流的方向和位置失去原规律性,分成了多股乱流,然后再重新组合;从机筒前推出进入成型模具,成型制品。

图2-6 直槽型屏障螺纹头及熔料在槽内流动方式

1—料入口槽 2—料出口槽 3—环流

近几年,国内引进了一些挤出HDPE和PP-R管材生产线,挤出机采用一种分离型螺杆结构(见图2-8,也叫BM型螺杆)。这种螺杆结构实际就是在单螺纹螺杆上增加一条辅助螺纹,从而进一步提高原料的塑化质量,但这种螺杆螺纹的加工有一定的难度。

4)螺杆的质量要求。

①挤出机用螺杆要用受热变形小、耐磨、抗腐蚀的合金钢制造。常用材料是38CrMoAlA合金钢或40Cr钢,维修配件也可用45钢制造。

②螺杆用料毛坯应采用锻造法成形。

③螺杆经机械加工后,外圆精度应达到8级(GB 1800.3—1998)精度质量要求。

④螺杆和传动轴连接部位的工作轴面与螺杆的螺纹外圆同轴度误差应不大于0.01mm。

⑤螺杆的螺纹部分工作面表面粗糙度Ra,对于螺纹两侧面应不大于1.6μm,螺纹底和外圆应不大于0.8μm。

⑥如果采用低碳合金钢材料制造螺杆,为了提高螺纹工作面的硬度和抗腐蚀、耐磨性,螺纹表面要进行氮化处理,氮化层深为0.3~0.6mm,表面硬度为700~840HV,脆性不大于2级。

⑦螺杆内孔连接处要做0.3MPa水压试验,持续5min不许有渗漏水现象。

(https://www.xing528.com)

(https://www.xing528.com)

图2-7 分流型螺杆销钉的分布和DIS混炼元件结构

a)分流型螺杆的销钉或菱形块布置示意图 b)DIS混炼元件销钉螺杆工作原理

图2-8 BM型螺杆结构

(2)机筒

1)机筒的结构与作用。机筒在挤出压塑系统中和螺杆一样,是挤出机的重要零件。机筒与螺杆配合工作,机筒包容螺杆,螺杆在机筒内转动。当螺杆旋转推动塑料在机筒内向前移动时,由于机筒外部加热传导热量给筒内塑料,再加上螺杆上螺纹容积逐渐缩小,使螺纹槽内的塑料受到挤压、翻转及剪切等多种力的作用后被均匀混合塑炼,在向机筒前部移动的同时,逐渐熔融呈粘流态,完成对塑料的塑化。机筒与螺杆的正常配合工作,保证了挤出机的连续挤塑原料成型生产。

机筒的结构比较简单,图2-9所示为整体式机筒结构,在中小型挤出机中多用此种结构机筒。在大型挤出机中,机筒的结构可由几段组成,见图2-10。由于机筒分几段组成,则每段机筒的长度缩小了,这给机械加工机筒带来了方便。但是,这种由几段组成的机筒,机械加工后的内径尺寸和几段机筒的内孔同心度精度达到一致比较困难;此外,分段机筒用法兰连接,给机筒的加热和冷却设备的布置也会带来些难度,温度控制也不会太均匀。为了节省较贵重的合金钢材,有些大型挤出机的机筒采用内孔加衬套或浇铸耐磨合金层的方法,这样的机筒外套体可由普通钢铸造,降低了机筒的制造费用。

图2-9 整体式机筒结构

图2-10 分段式机筒结构

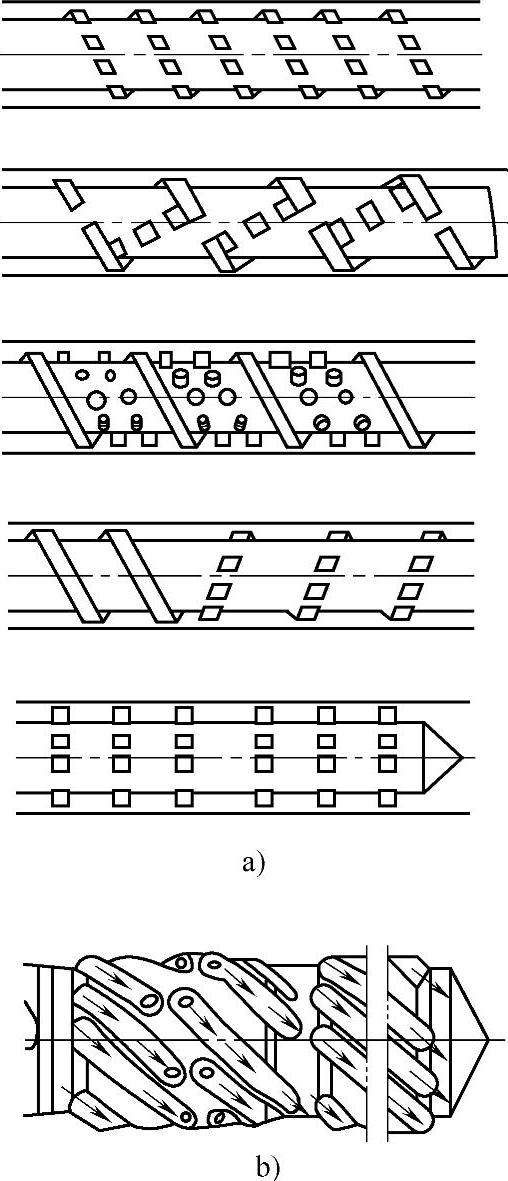

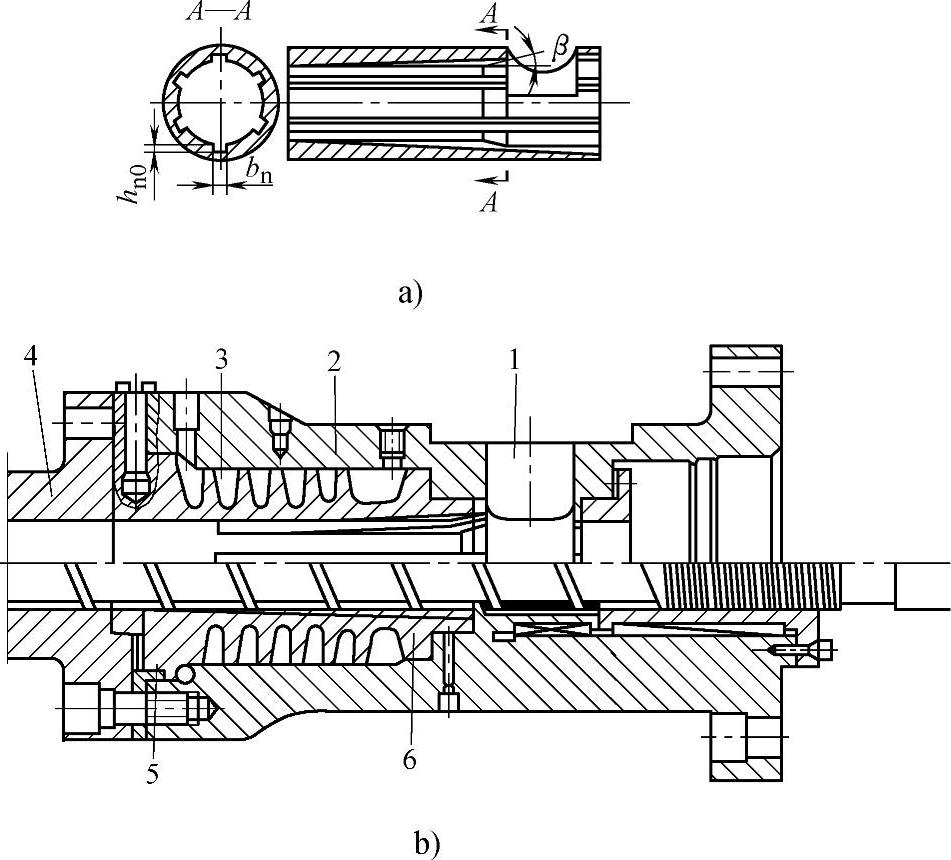

为了提高塑化原料的生产速度和产量,机筒的进料段内孔表面开出与轴线平行的沟槽或装配开有沟槽的衬套,见图2-11,以增加原料进入机筒内被螺杆旋转推动前移时与机筒内孔表面的摩擦力。

图2-11 进料段开有矩形锥槽的挤出机

a)开有矩形槽的机筒衬套 b)有矩形锥槽的挤出机 1—入料口 2—机筒冷却段 3—冷却槽 4—机筒加热段 5—隔热层 6—开槽衬套

有些通用型挤出机的机筒上(在均化段末端),为了调节成型模具(也称其为机头)压力或作测试用,还装有调压阀(调压阀的工作原理就是改变流道断面积,即改变流道的阻尼)。

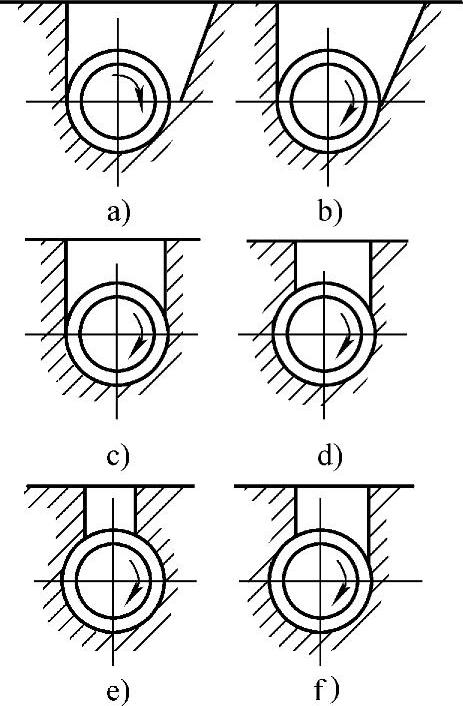

①机筒入料口。通用型挤出机上机筒的入料口(或称加料口)一般多为矩形,其长边与轴线平行,长度约为(1.5~2)D。如果采用机械搅拌或强制加料器为机筒加料时,应选用圆形加料口。加料口的具体断面形状见图2-12。

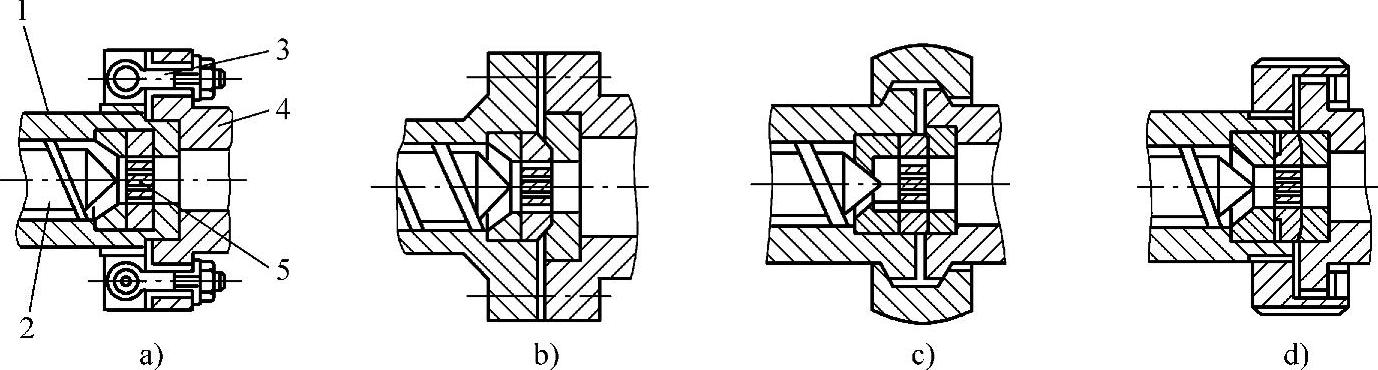

②机筒与成型模具连接。机筒与成型模具的连接方式(见图2-13)以活节螺栓方式较多。这种连接(见图2-13a)方式对成型模具的安装和维修拆卸都比较方便。

2)机筒的质量要求。

图2-12 加料口断面形状

a)形状一 b)形状二 c)形状三 d)形状四 e)形状五 f)形状六

①机筒应采用耐磨、耐腐蚀的合金钢材料制造。机筒毛坯用锻造法成形,然后用机械加工至图样要求尺寸。目前,国内制造挤出机机筒多用38CrMoAlA合金钢,也可采用40Cr或45钢制造。

图2-13 机筒与成型模具的连接方式

a)连接方式一 b)连接方式二 c)连接方式三 d)连接方式四 1—机筒 2—螺杆 3—螺栓 4—模具体 5—多孔板

②机筒毛坯经机械粗加工后要进行调质处理,硬度为260~290HBW。

③机筒半精加工后内孔表面要进行氮化处理,氮化层深度为0.4~0.7mm,硬度为940HV以上。

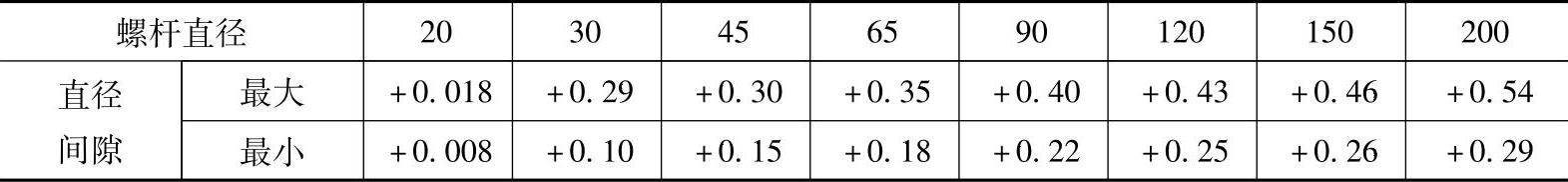

④机筒与螺杆装配后的配合间隙由标准JB/T 8061—1996规定,见表2-3。

表2-3 机筒与螺杆的装配间隙 (单位:mm)

(3)分流板 分流板也叫多孔板,安装在机筒的前端,一般情况下分流板的前面都要加过滤网。这两个零件在挤塑系统中的作用是:把机筒内旋转运动的塑化熔融料经过分流板后变成直线运动,同时阻止熔料中的杂质通过;分流板与过滤网对料流的阻力也增加了熔料流对螺杆的反压力,使原料的塑化质量得到改进。

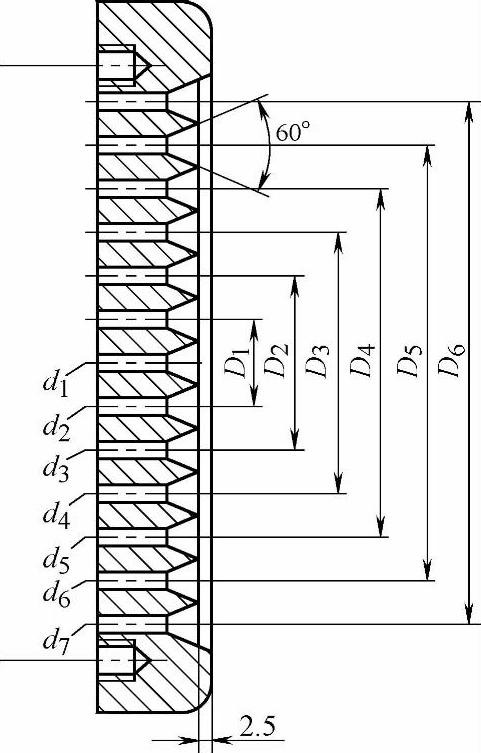

分流板的结构比较简单,见图2-14,通常用45钢、40Cr或2Cr13合金钢制造。加工时,要注意进料端面不应有料流阻力死角;孔的表面要尽量光滑,以保证料流通畅。

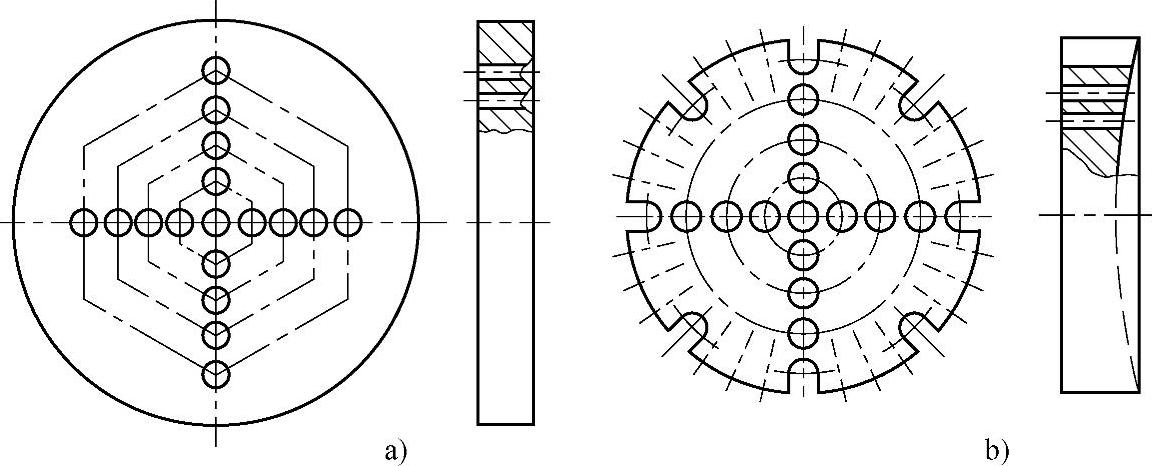

图2-14分流板是一种常用型,另外还有孔的分布为六边形,见图2-15a;进料面呈弧形,见图2-15b;孔的直径从中心向外圆逐渐加大形,见图2-14,其中,d7>d6>d5>d4>d3>d2>d1。

图2-14 分流板外形结构

d1~d7—孔直径 D1~D6—孔的中心距

图2-15 分流板外形

a)六边形 b)弧形

过滤网的使用层数一般为1~5层,网的目数为40~120目(0.45~0.125mm)。将目数不同的网组合使用时,要把目数大的网放在中间,目数小的网靠在分流板上支撑目数大的网,以增加目数大的网的工作强度。

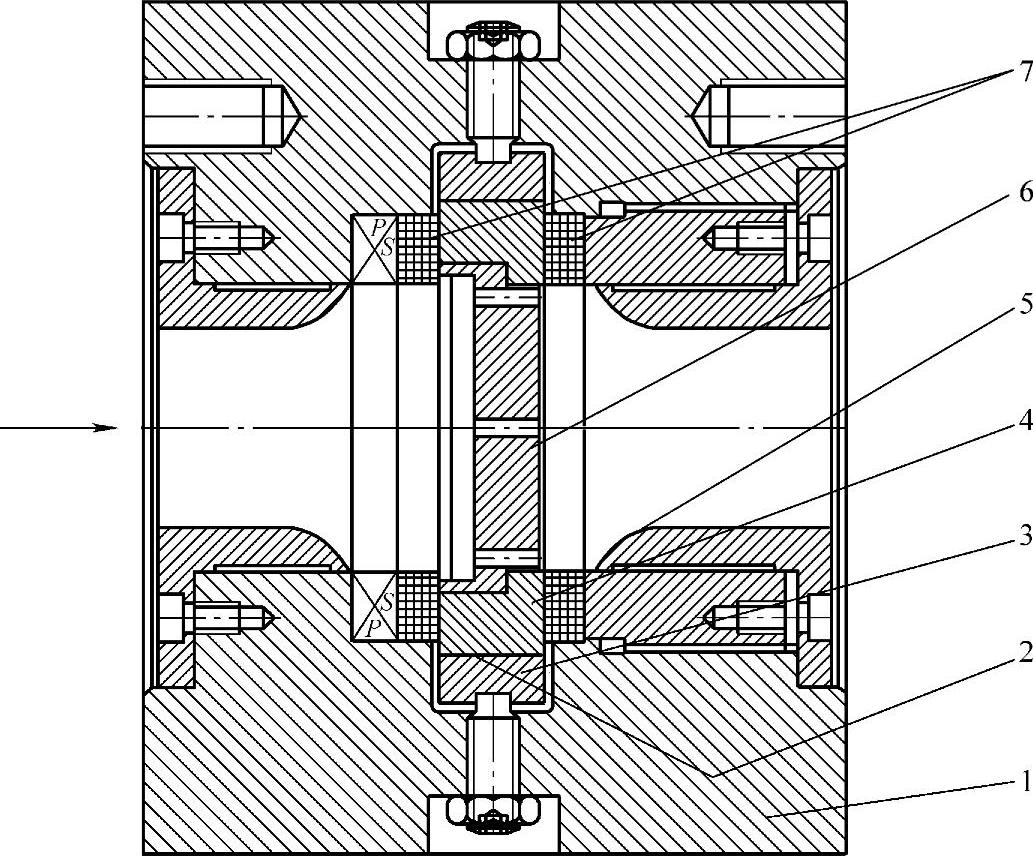

挤出机工作一段时间后,为了保证产品质量和减小机筒内熔体前进的阻力,必须及时清除过滤网上沉积的杂质物,即拆下机头更换过滤网。有些直角式吹膜机头可从前侧安装孔中取出多孔板与过滤网,有的是在机筒和机头模具间装快速换网装置。

图2-16 滑板式快速换网装置结构组成

1—滑板体 2—金属密封环 3—滑轨 4—滑板 5—衬套 6—分流板 7—滑环

快速换网装置结构形式有几种,图2-16是滑板式快速换网装置,它主要由滑板体、密封金属环、滑轨、滑板、衬套、多孔板和滑环组成。准备更换滤网时,用手柄手动齿轮螺旋装置或采用液压缸将滑板推动换位,换上新的滤网。注意:滑板两侧的密封应选用含液体的金属环与陶瓷环密封。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。