模具闭合时要求有准确的方向和位置。具有一定精度的合模导向机构是注射模的基础。注射模具的标准化,首先是模架的标准化和系列化。我国注射模具的标准化已经达到较高的水平。

1.导柱导向机构

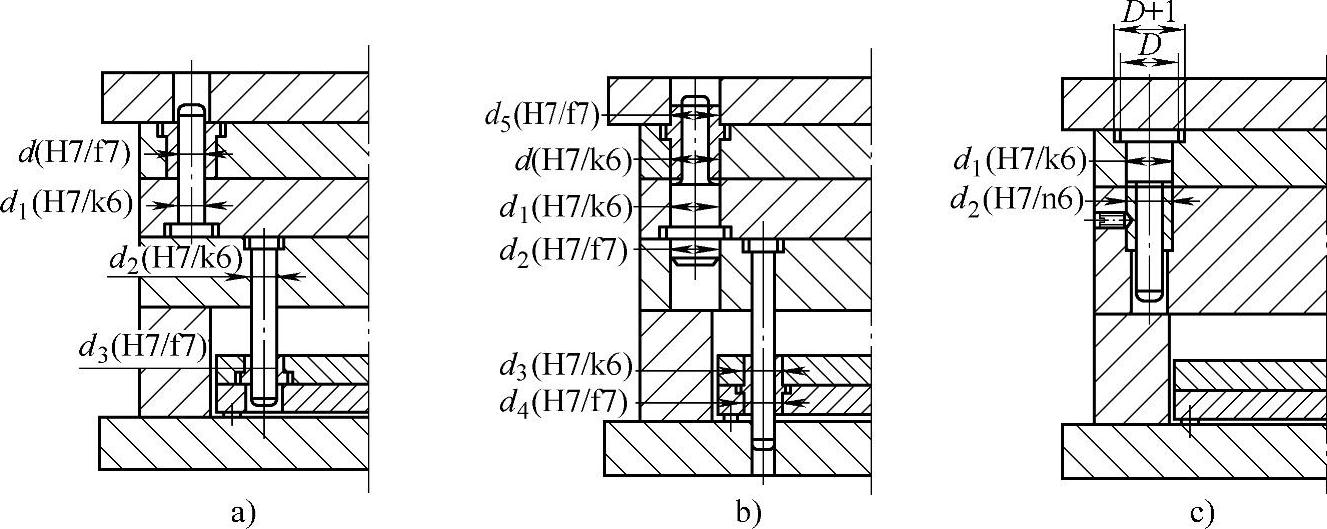

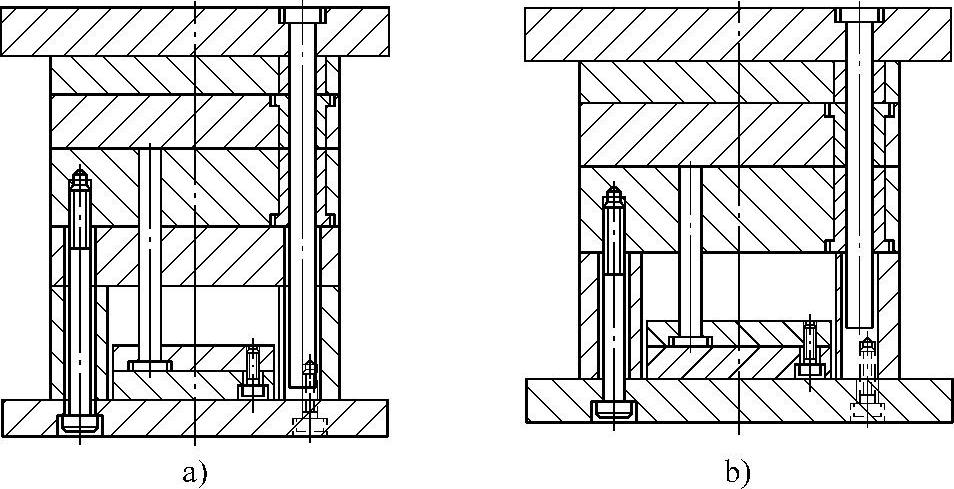

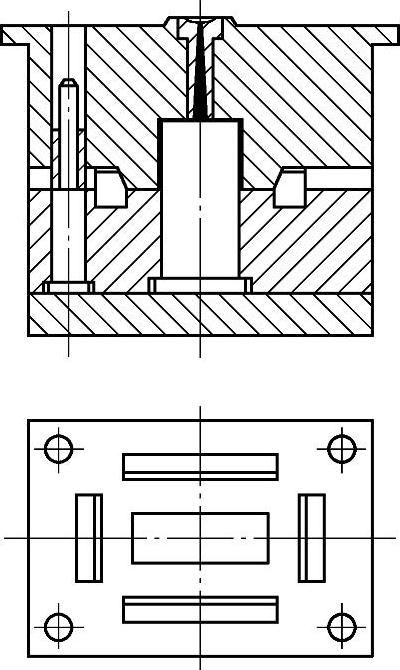

(1)导向机构的功用 在注射模中,指引动模和定模之间按一定方向闭合和定位的装置,称之为合模导向机构。它有导柱导向和锥面斜面导向两种机构。导柱导向机构是每副注射模必须具备的,锥面斜面导向机构起辅助和增强的作用。此外,在卧式注射机上的注射模,其脱模机构也需设置导柱导向机构如图4-36所示。

导向机构的功能为定位与导向、承压和支撑。

1)定位作用。为避免模具在装配时,因方向搞错而损坏成型零件。并在模具闭合后,使型腔在工作过程中能保持正确形状和位置;确保注塑件壁厚的均匀性。

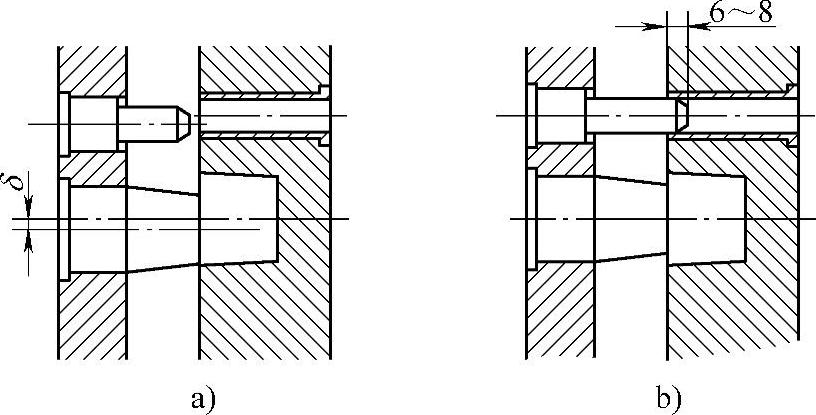

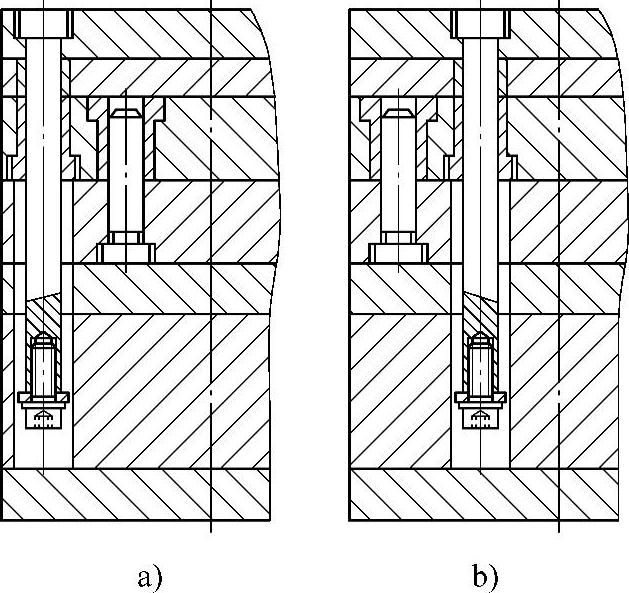

2)导向作用。在动模向定模闭合行进中,导向机构应首先接触,引导动模沿准确方向和位置闭合,避免凸模首先进入型腔而发生损伤事故。为此,导柱必须比凸模端面高出6~8mm,如图4-37b所示;反之,图4-37a属不合理设计。

3)承受一定侧压力。高压塑料熔体注入型腔时,由于型腔侧面不对称;或由于模具的重心,与型腔在分型面上投影的几何中心不一致,会产生较大的单向侧压力,均须由合模导向机构来承担。但当单向侧压力过大时,还需增设锥面或斜面定位机构。

4)支撑定模型腔板或动模推件板。对于双分型面注射模,导柱还需支撑定模型腔板的重力,也对此型腔板导向和定位。对于脱模机构中设置的导柱,也有此种功能。

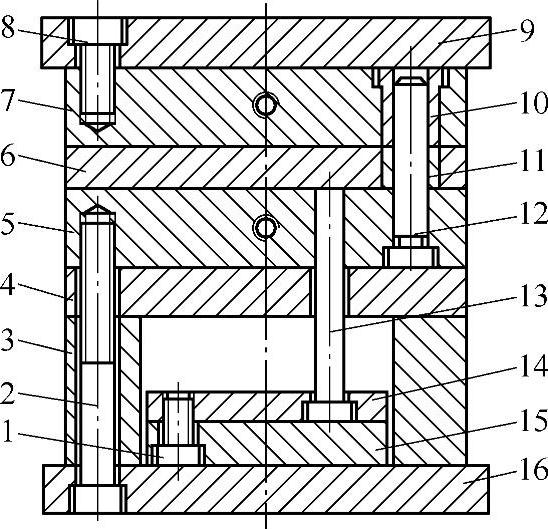

图4-36 导柱导向机构

a)导套在定模上,脱模机构有短导套 b)长导套在定模上,脱模机构有长导套 c)导套在动模上,脱模机构无导向

图4-37 导柱的导向作用

a)短导柱引起型腔错位 b)长导柱导向

对注射模导柱导向机构的基本要求是定位准确、导向精确,并具有足够的刚性和耐磨性。

(2)导柱导向机构 主要包括导柱和导套两种零件,分别安装在动、定模两边。

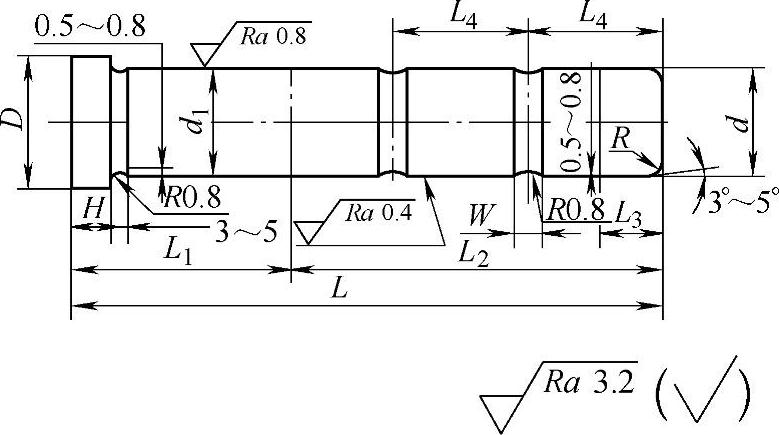

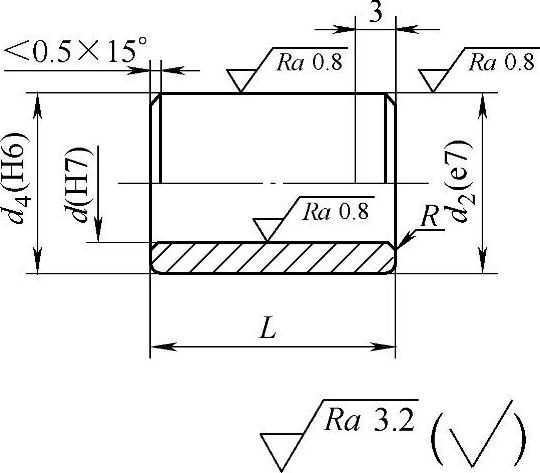

1)导柱。按导柱的作用,导柱可分为固定部分和滑动部分。固定部分带有凸肩的头部,在固定时定位在模板上。导柱前端均须有锥形引导部分,滑动段有储油槽。

导柱的基本结构形式有两种。一种是除安装部分有凸肩外,固定部分与滑动部分直径相同,称带头导柱(GB/T 4169.4),见图4-38。另一种是安装部分有凸肩,使安装的配合部分直径比外伸的滑动部分直径大,称有肩导柱(GB/T 4169.5),如图4-39所示。带头导柱用于生产批量不大的模具,可以不用导套。有肩导柱配用导套,用于大批量生产,并有高精度导向的模具。

图4-38 带头导柱

图4-39 有肩导柱

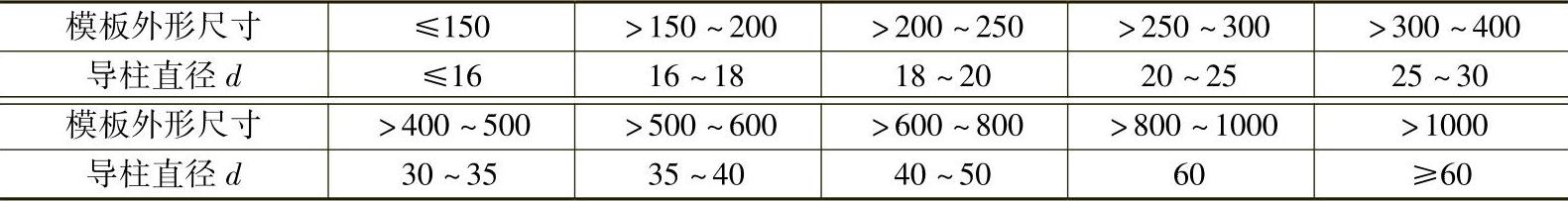

有肩导柱的固定部分配合直径应与导套的外径一致。也就是导柱的滑动段直径d与固定段直径d1对应,见表4-2。外装在模具另一边的导套安装孔,可以和导柱固定孔以同一尺寸加工而成,保证了同轴度。导柱直径尺寸随模具模板外形尺寸而定,见表4-3。模板尺寸越大,导柱间中心距应越大,所选导柱直径也应越大。

表4-2 有肩导柱的滑动段直径与固定段直径(单位:mm)

表4-3 导柱直径d与模板外形尺寸的关系(单位:mm)

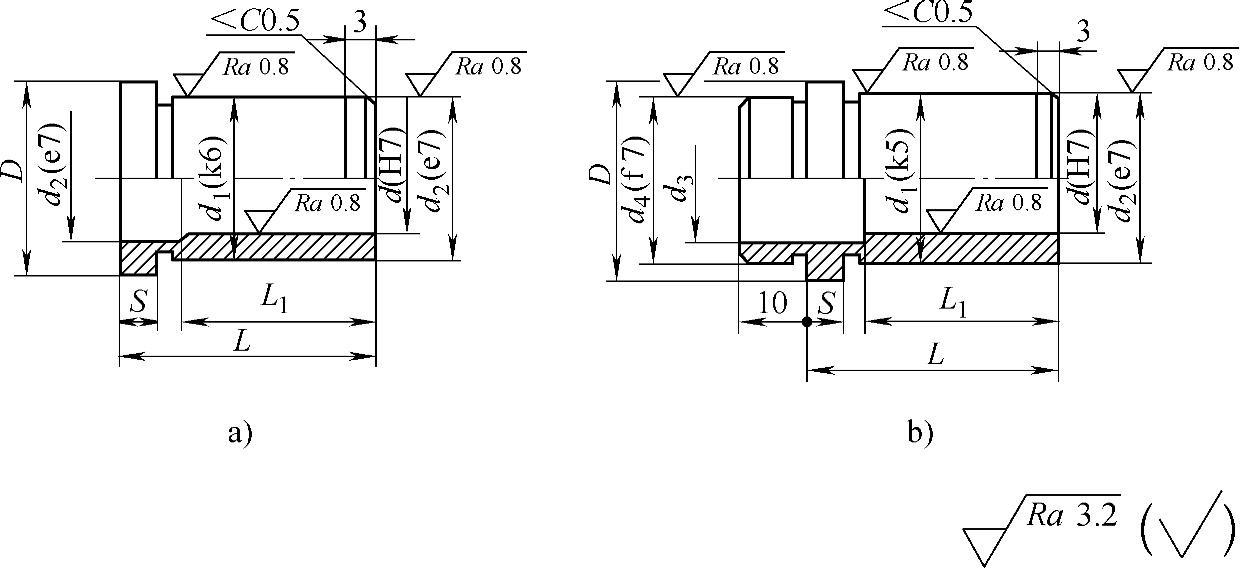

图4-40 直导套

2)导套。无论带导套或不带导套的导向孔,都应设计为通孔,或专门设计排气槽,以避免模具闭合时有空气阻力。导套常用的结构形式也有两种,一种是直导套(GB/T 4169.2—2006),见图4-40。直导套常用于厚模板的导向,需与模板上导向孔有较精密的配合。为防止被导柱拖出,应该有紧定螺钉固定。如图4-36c所示的导套上有沉坑,也有加工侧向小孔或环形凹槽。另一种是带头导套(GB/T 4169.3—2006),见图4-41。带头导套安装需要复以垫板。这种导套长度取决于模板厚度。这两种导套中,孔的工作部分长度一般是孔径的1~1.5倍。

图4-41 带头导套

a)Ⅰ型带肩导套 b)Ⅱ型带肩导套

导柱和导套的材料为T8A或T10A,淬硬到50~55HRC;也有用20或20Cr钢渗碳0.5~0.8mm厚,淬硬到56~60HRC。导套的硬度一般低于导柱的硬度,以减轻磨损并防止滑动时拉毛配合面。导柱和导套的滑动与固定表面的粗糙度均为Ra0.8μm。

3)导柱与导套的配用。图4-36为导柱与导套组合实例。导柱与导套孔之间采用H7/f7间隙配合;导柱和导套与模板的固定段采用过渡配合H7/k6或H7/n6。

图4-38~图4-40所示的,导柱伸入端应有锥形头和圆角。对应的导套进入孔也有圆弧角,保证导柱插入顺利。导柱滑动段长度大于导套的孔长。在模具闭合时导柱要伸出导套。导柱固定段要短于模板的固定孔。导套端面要埋进模板面1mm以上,避免妨碍模板之间接触。

在装动模和定模时,为了认定方向方便,四根导柱布置并非对模板中心对称,其中有一根有2mm的偏置。

导柱可以安装在动模上,可以保护动模上主型芯不受损伤;也可以固定在定模上,动模一边取注塑件和放嵌件,没有导柱妨碍较为方便,也可防止导柱上的油污弄脏注塑件。

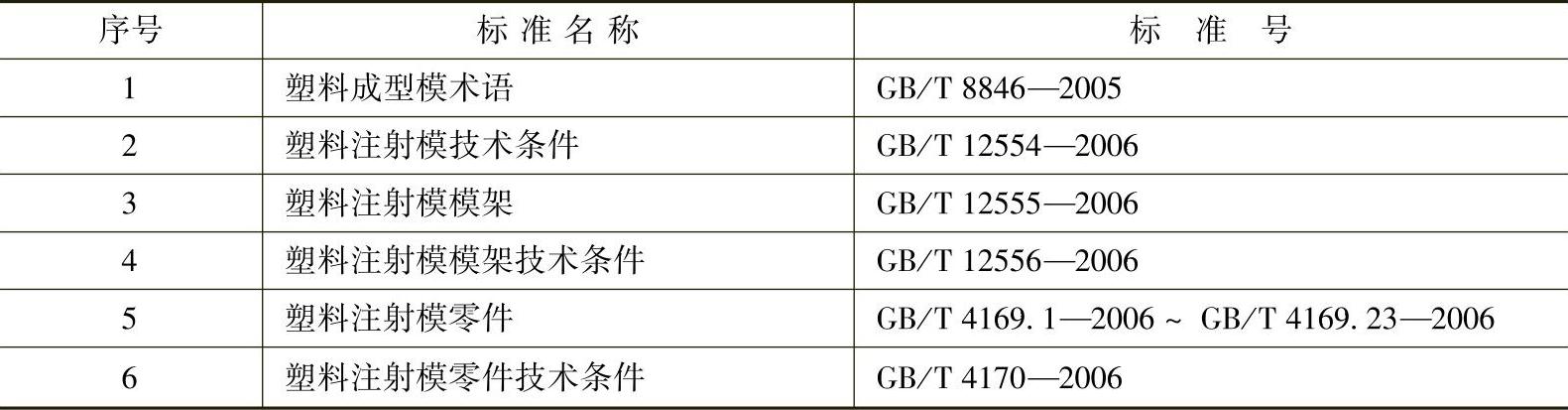

(3)塑料注射模具的标准化 塑料注射模具制造在现代工业中属于单件生产,只有一部分模具是批量很小的生产,从设计到制造完成需要很长的周期。一套中等尺寸和复杂程度的注射模,一般需要数月才能完成,其中加工制造达上千工时。因此,模具生产周期长,价格昂贵,也影响了电子信息等产品的更新换代。对模具零件的标准化设计和专业化生产能有效缩短生产周期和降低生产成本,使模具生产厂大致能减少30%~50%的机械加工的工作量。

注射模具的标准化早在20世纪80年代就开始了,已经有了标准化和系列化的注射模架的专业生产。我国于1990年颁布并实施了关于塑料注射模 中小型模架和塑料注射模大型模架的国家标准(GB/T 12556.1—1990、GB/T 12555.1—1990,现已被GB/T12555—2006替代)。而后,龙记模架和日本双叶电子工业株式会社下属的富得巴(Futaba)在珠江三角洲和长江三角洲设立模架及标准件的生产厂,有较大规模并占有市场;也建起了许多模架、热流道装备、模具标准零件生产企业和模具专用钢材供应商。高端的德国HASCO标准模架和美国DME标准模架也有商品供应。

我国模具标准化技术委员会在制定塑料注射模技术条件、模架和零件的国家标准时,全面采纳了ISO/TC29/SC8公布的通用零件标准,还参照和部分采纳了德国的DIM标准和HASCO企业标准、美国DME公司标准、日本JIS标准和双叶电子工业公司标准。有关塑料注射模具的最近的国家标准见表4-4。

表4-4 有关塑料注射模具的国家标准

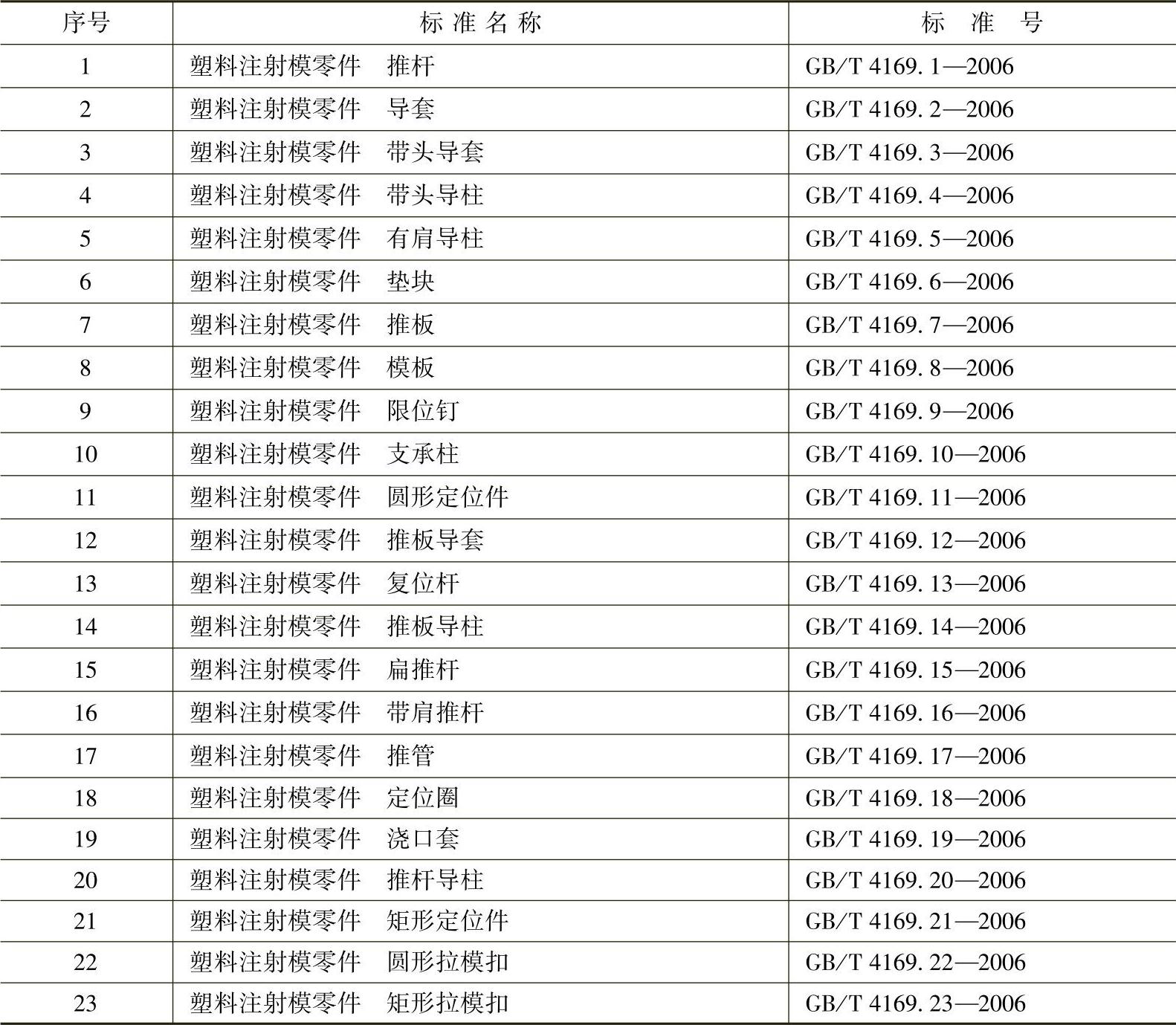

GB/T 4169.1—2006~GB/T 4169.23—2006制定了23种注射模零件标准,见表4-5。

表4-5 塑料注射模零件标准

(4)注射模标准模架 现将GB/T 12555—2006《塑料注射模模架》从结构、类型、组合尺寸及选择方法作如下介绍。

1)标准模架的结构形式。模架按应用方式分成以单分型面的直浇口和双分型面的点浇口两种基本结构形式,见图4-42和图4-43。

2)标准模架的结构类型 模架按模具所采用浇口形式、制件脱模方式和动定模组成的特征,又划分成直浇口模架、点浇口模架和简化点浇口模架。

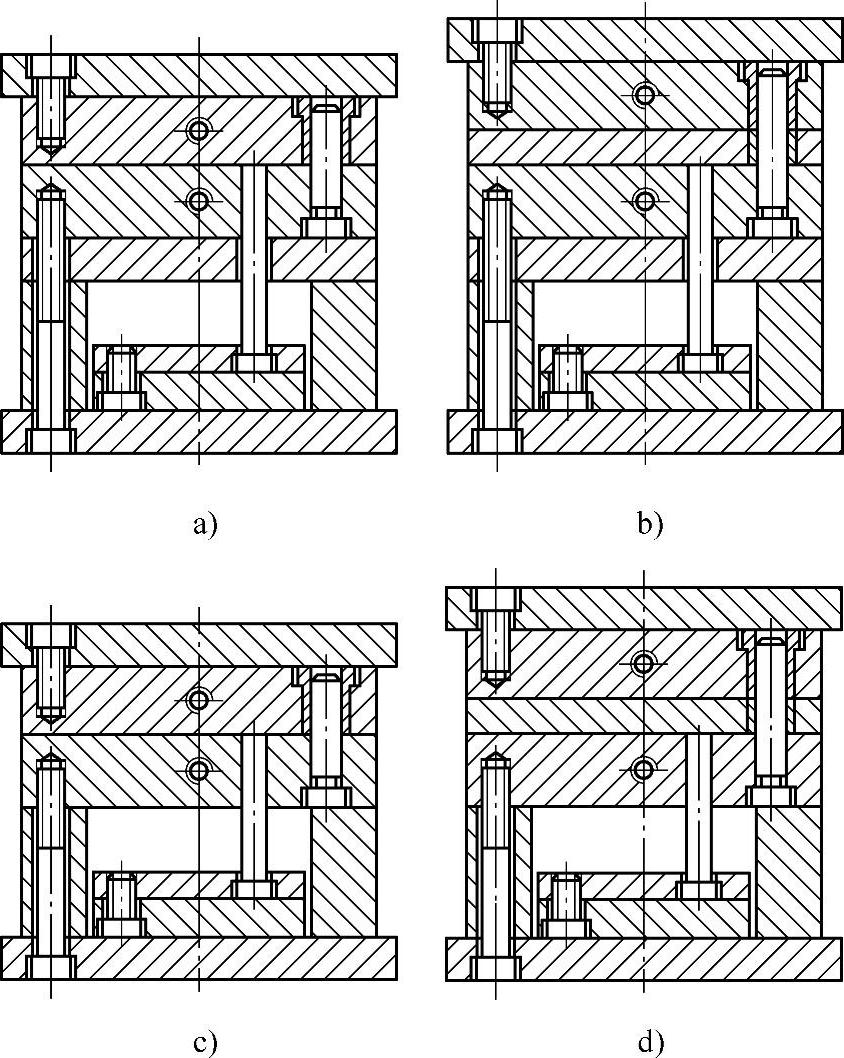

①直浇口模架。直浇口模架有12种,应用于主流道型直浇口、矩形侧浇口及潜伏式浇口。其中基本型四种(如图4-44所示的A、B、C和D型);直身基本型四种;和直身无定模座板型四种。

直浇口基本型A型:定模和动模均为两块模板,设置推杆脱模机构,适用于主流道型直浇口和矩形侧浇口,可采用斜导柱侧向抽芯的注射成型模具。

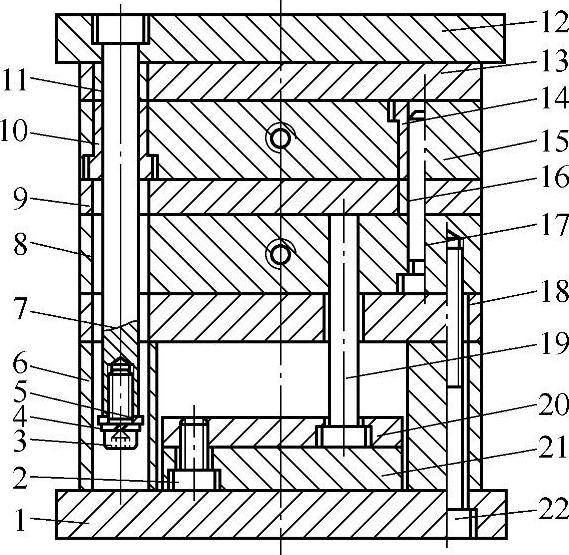

图4-42 单分型面的直浇口模架

1、2、8—内六角螺钉 3—垫块 4—支承板 5—动模板 6—推件板 7—定模板 9—定模座板 10—带头导套 11—直导套 12—带头导柱 13—复位杆 14—推杆固定板 15—推板 16—动模座板

图4-43 双分型面的点浇口模架

1—动模座板 2、3、22—内六角螺钉 4—弹簧垫圈 5—挡环 6—垫块 7—拉杆导柱 8—动模板 9—推件板 10、14—带头导套 11、16—直导套 12—定模座板 13—推料板 15—定模板 17—带头导柱 18—支承板 19—复位杆 20—推杆固定板 21—推板

图4-44 直浇口基本型模架

a)直浇口A型 b)直浇口B型 c)直浇口C型 d)直浇口D型

直浇口基本型B型:定模和动模均为两块模板,设置推件板脱模机构,适用于薄壁壳体类塑料制品,制件表面无推顶痕迹。(https://www.xing528.com)

直浇口基本型C型:定模采用两块模板,动模为一块模板,设置推件板脱模机构,适用于单分型面注射模具。

直浇口基本型D型:定模采用两块模板,动模为一块模板,设置推件板脱模机构,适用于薄壁壳体类塑料制品,制件表面无推顶痕迹。

直身直浇口基本型,分为ZA型、ZB型、ZC型和ZD型。结构和用途与直浇口基本型基本相同,只是去掉了动、定模座板的台肩,减小了模具的安装尺寸,但要求加工其他安装结构。

直身直浇口无定模座板型,分为ZAZ型、ZBZ型、ZCZ型和ZDZ型。在直身直浇口基本型模架上去掉了定模座板。

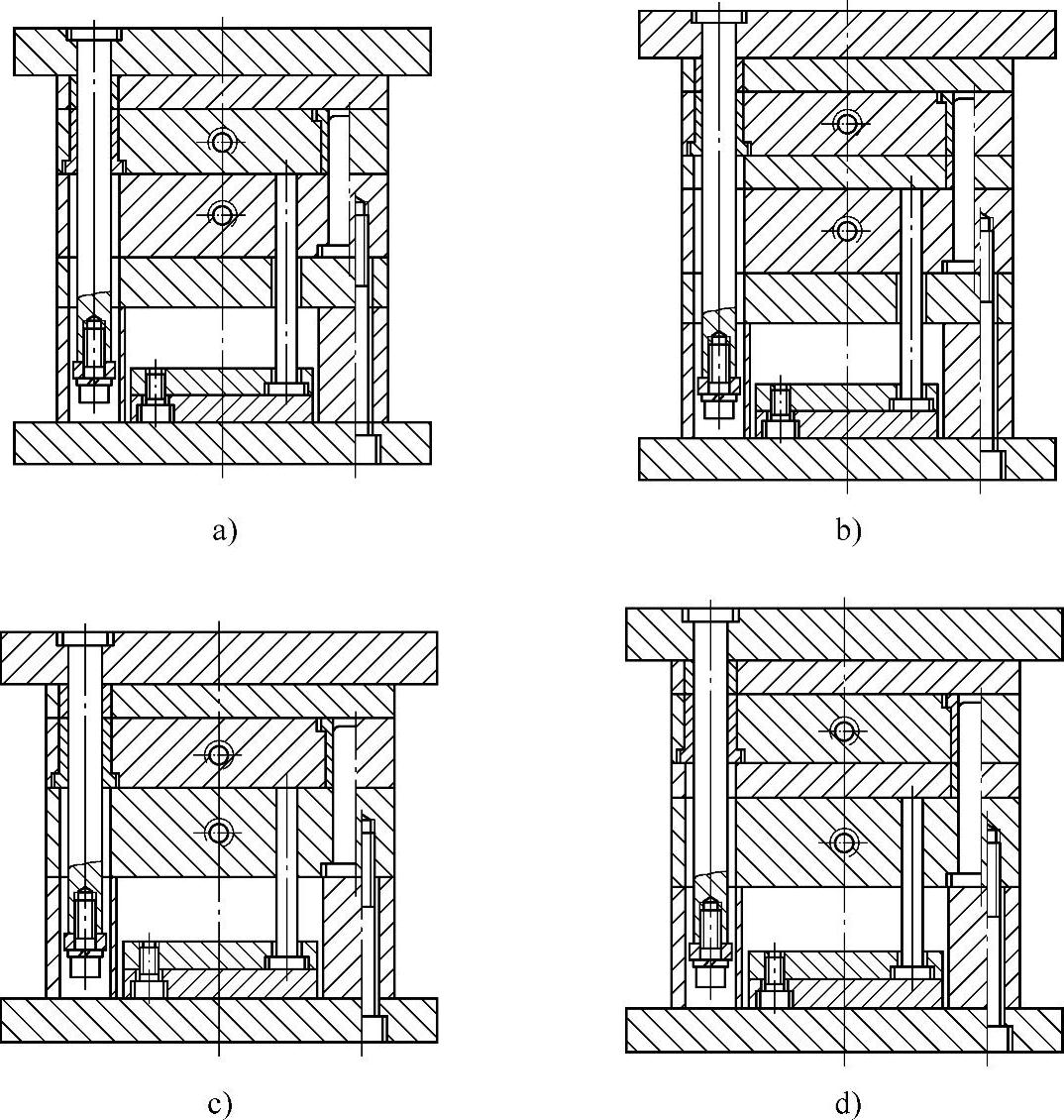

②点浇口模架。点浇口模架有16种,结构形式为采用点浇口的双分型面或多分型面的注射模。其中点浇口基本型四种,如图4-45所示的DA、DB、DC和DD型。直身点浇口基本型四种、点浇口无推料板型四种、直身点浇口无推料板型四种。

图4-45 点浇口基本型模架

a)点浇口DA型 b)点浇口DB型 c)点浇口DC型 d)点浇口DD型

点浇口基本型,是由直浇口基本型A~D型对应派生而成的。在定模上增加了推料板和一套拉杆导柱机构。在定模一侧除了取出浇注系统凝料的分型外,推料板与定模座板分离可脱出流道凝料,实现定距分型自动脱落浇道凝料。

直身点浇口基本型,分为ZDA型、ZDB型、ZDC型和ZDD型。在点浇口基本型模架上去掉了动、定模座板的台肩,减小了模具的安装尺寸,但要求加工其他的安装结构。

点浇口无推料板型,分为DAT型、DBT型、DCT型和DDT型。在点浇口基本型模架的定模上,去掉了推料板,成为双分型面的注射模。

直身点浇口无推料板型,分为ZDAT型、ZDBT型、ZDCT型和ZDDT型,在点浇口无推料板型的基础上去掉了动、定模座板的台肩。

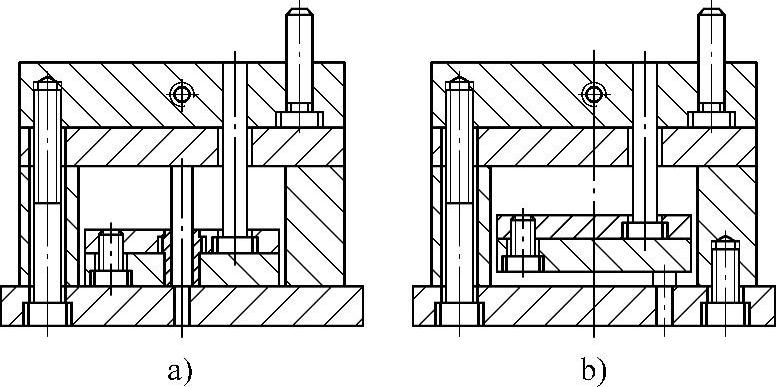

③简化点浇口模架。对点浇口模架中的A型和C型进行对应简化,如图4-46所示,将模具中的拉杆导柱改为长导柱,同时去掉短导柱导向;在采用点浇口成型时,要安装顺序开模机构简化点浇口模架。有简化点浇口基本型JA和JC、直身简化点浇口型ZJA和ZJC和直身简化点浇口无推料板型ZJAT和ZJCT。

图4-46 简化点浇口基本型模架

a)简化点浇口JA型 b)简化点浇口JC型

(5)导向件及螺钉安装形式 根据使用要求,模架中的导向件及螺钉可以有不同安装形式。

1)模架中的导柱和导套,有正装:导柱安装在动模上,导套安装在定模上,代号取Z;反装:导柱安装在定模上,导套安装在动模上,代号取F。

2)点浇口模架中的拉杆导柱可以安装在导向导柱的外侧,也可装在内侧,如图4-47所示。

3)模架中的脱模机构可以加装推杆导柱及限位钉,如图4-48所示。

图4-47 拉杆导柱的安装形式

a)拉杆导柱在外侧 b)拉杆导柱在内侧

图4-48 加装推杆导柱及限位钉

a)加装推杆导柱 b)加装限位钉

4)模架中的模板厚度较大时采用直导套。

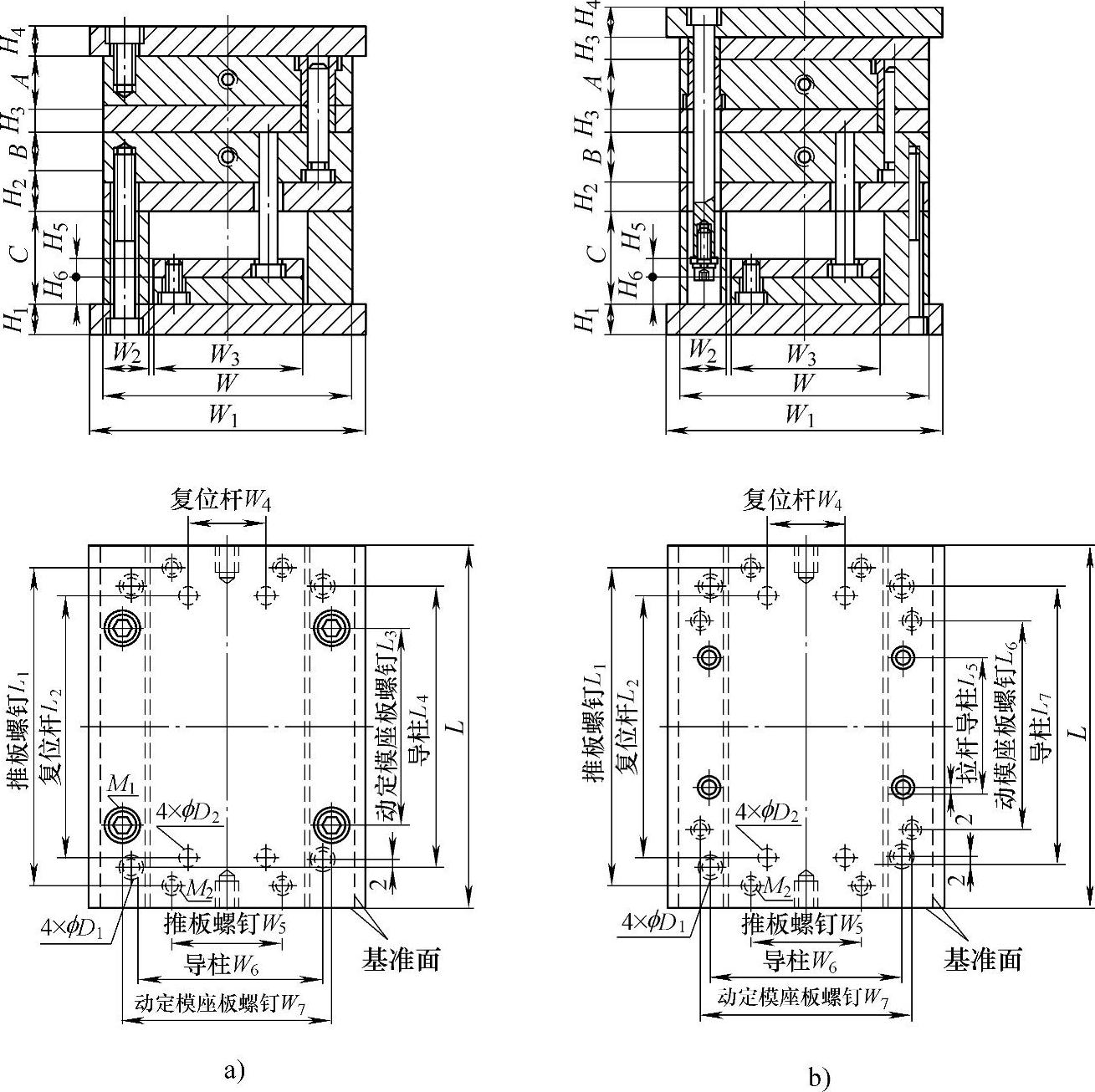

(6)基本型模架组合尺寸 标准中的组合尺寸为零件的外形尺寸和位置尺寸。直浇口模架和点浇口模架组合尺寸如图4-49所示。

图4-49 基本型模架组合尺寸图示

a)直浇口模架 b)点浇口模架

在模架组合系列中,以模板的宽度尺寸作为系列的主参数,各配以一组长度尺寸要素,共组成110个尺寸系列,适用模板尺寸范围W×L=(150mm×150mm)~(1250mm×2000mm)。又按照同品种且同系列,对模板厚度A、B和垫块高度C作为选定模架的规格。

塑料注射模模架规格的标记:模架—型号—系列—规格—标准号。例如,直浇口A型模架,模板周界W×L为200mm×250mm,模板厚度A=50mm、B=40mm和垫块高度C=70mm。标记;模架A2025-50×40×70 GB/T 12555—2006。又如,点浇口B型模架,模板W×L为300mm×350mm,A=50mm、B=60mm、C=90mm,拉杆导柱长度200mm。标记;模架DB3035-50×60×90-200 GB/T 12555—2006。

(7)标准模架的选择方法 模架的选择是注射模具设计过程中的重大决策。在以下四方面的设计计算完成之后进行。

1)注塑件在模具中布置确定后,浇注系统也已初步设计。

2)对模板上型腔的侧壁和底板厚度,进行强度和刚度的力学设计或校核计算。

3)要确定脱模机构的推杆工作行程;侧向分型抽芯机构的滑块抽拔行程。

4)选定了注射机的型号,保证模具在注射机上的安装和固定。

模架的选用的经验公式,有推板宽度(见图4-49),W3(mm)应满足

W3≥w+10mm (4-28)

式中,w是注塑件在分型面上的投影宽度(mm)。

复位杆之间的间距(见图4-49)L2(mm)还应满足

L2≥l+d+10mm (4-29)

式中,l是注塑件在分型面上的投影长度(mm),d是复位杆的直径(mm)。

2.锥面斜面定位机构

锥面定位机构多用于大型、深腔和精度要求高的注塑件,特别是薄壁偏置不对称的壳体。大尺寸注塑件在注射时,成型压力会使型芯与型腔偏移,侧向压力会使导柱导向过早失去对合精度。过大侧压力不能让导柱单独承受,因此要用锥面斜面定位。锥面斜面定位同时也提高了模具的刚性。

图4-50为双锥面定位机构的注射模,常用于圆筒类塑件;必须保留导柱导向机构。导柱前部的辅助长度,在锥面接触定位前起导向作用。锥面斜角10°~20°,高度在15mm以上;两锥面都要淬火处理。

图4-51为斜面定位机构的注射模,常用于矩形型腔的模具。四条淬硬的斜面镶条,安装在模板的间隙中。这种结构加工简单,通过对镶条斜面调整动模与定模的定位精度;接触面磨损后镶条便于更换。须注意,斜面方向应该在型腔压力下使接触面贴合更紧密。

图4-50 双锥面定位机构的注射模

图4-51 斜面定位机构的注射模

大中型注射模采用对合精确定位机构,是为了提高定模与动模对准精度。在定模和动模上分别安装对合的定位零件,辅助和精整模具闭合精度。合模精确定位机构已经系列化、标准化和商品化。

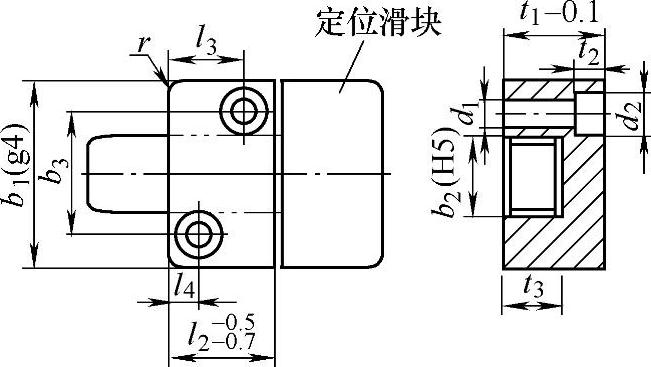

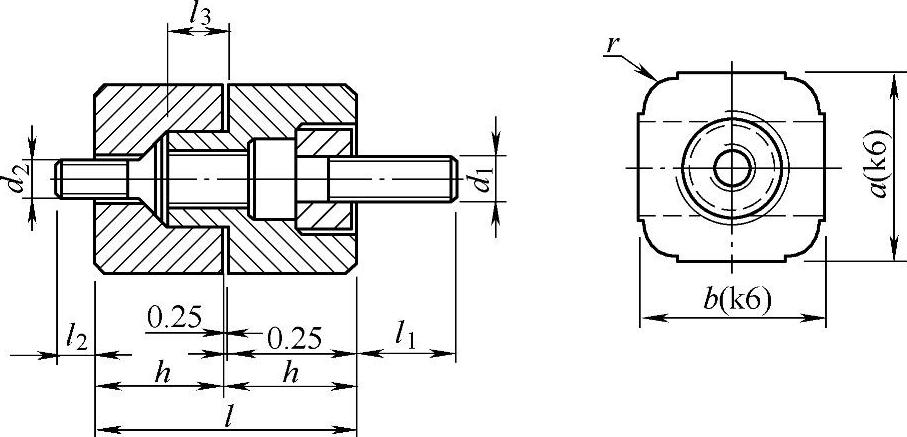

合模精确定位机构,一类是定位侧滑块,安装在模具的四面边壁上,如图4-52所示;另一类是直身定位滑块,如图4-53所示,安装在模具的分型面上;也有长150mm直身定位对合条;除了双平面定位外,还有单斜面和双斜面定位的。定位块用淬透钢(DIN 1.2343,ASTM H11)或渗氮钢(DIN 1.7131)制造,其硬度为50~56HRC。

图4-52 定位侧滑块

t3=12~25mm;b2=16~25mm;t1=20~40mm;l2=22~66mm;b1=40~100mm

图4-53 直身定位滑块

a=b=20~40mm;h=14~22.5mm;l3=3.5~9.5mm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。