注射模具的适用性验收是为了证明模具达到这样的要求:模具能稳定、持续、高效地生产合格的注射制品,并能达到合理使用寿命。模具验收应该包括注射制品和模具两方面的验收。对注射制品和模具验收涉及多方面的各种要求和诸多数据,在模具订购方和承揽者有争议时,按实用原则,不能求全。对一些直接影响到模具的使用性能、安全性和经济性等具有关键性否定意义的方面进行验收。

验收和维修工作按模具承揽合同和引用以下国家标准。

①GB/T 1184—1996《形状和位置公差 未注公差值》。

②GB/T 1804—2000《一般公差 未注公差的线性和角度尺寸的公差》。

③GB/T 12554—2006《塑料注射模技术条件》。

④GB/T 14486—2008《塑料模塑件尺寸公差》。

⑤GB/T 12556—2006《塑料注射模模架技术条件》。

⑥GB/T 4170—2006《塑料注射模零件技术条件》。

⑦GB/T 4169.1~4169.23—2006《塑料注射模零件》。

⑧GB/T 825—1988《吊环螺钉》。

⑨GB/T 2918—1998《塑料试样状态调节和实验的标准环境》。

1.注射制品的验收

(1)验收准备

1)样品提供。受检样品应是正常试模完成的注射成型制品。注射制品应该是在连续试模中从第20个到50个间选取3到10个检测样品。

受检样品应在成型之后,在标准温度(23℃±2℃)和湿度(50%±5%)状态下放置24h或经“后处理”。检测工作环境按GB/T 2918—1998《塑料试样状态调节和实验的标准环境》;检测方法参考GB/T 17037.4—2003《塑料热塑性塑料材料试样的制备 第4部分:模塑收缩率的确定》。

2)数据准备。提供注塑件的二维视图或三维造型,应有技术要求和全部尺寸等检测数据;提供模具定制的合同和技术协议;确认的模具设计图样,或电子文档。

3)材料确认。对注射制品的塑料材料品牌和牌号进行核对。对塑料材料的流动性能、热性能和成型收缩率等,有关各方应有一致认识。

(2)表面外观 所有的外观面不能有缺料、缩痕、飞边、开裂、料疤、冷料痕、焦痕、银纹、发白和可见熔合缝等。但要注塑件完美无缺是困难的,分级的容忍度很有必要。注塑件外观根据使用特点将表面分成四种。

A面——直接面对使用者和凸出的外观面部分。一般为注塑件的正面和前顶面。A面不允许有擦伤、划痕、暗斑、凹痕和条痕。

B面——使用者间接或较少面对的表面部分。一般为注塑件的侧面和后顶面。

C面——正常使用时使用者不会面对的表面部分。一般为注塑件的平视不可见的后侧面和有装饰的背面。

D面——注塑件的底部和无装饰的背面;或注塑件安装后不外露的部位;或产品内部的结构件。D面允许有擦伤、划痕、暗斑、凹痕和条痕,但不允许这些缺陷影响制件的强度刚度。

A面应尽可能避免可见熔合缝,应尽可能减少熔合缝,将熔合缝改造在B面或C面上。所有的可见熔合缝,在用于抚摸时没有深度感。

A面和B面不允许有缩痕,疑似缩痕应以无手感为准。C面可以有轻微的缩痕存在,但以不变形、不穿孔为限。

注塑件与人有接触的部位不应有飞边、锐边和突刺。外观分型线上的飞边应小于0.03mm;在夹固电线或软质管等部位的飞边也应小于0.03mm。

注塑件不允许有顶杆的顶出白印。如果注塑件的表面有喷涂、烫印或电镀加工予以遮盖,可以验收。但白印处不允许高出表平面,不得影响制件强度。

注塑件上仿真纹面的花纹须均匀,疏密度和深浅度一致。注塑件的皮纹面上不能有粗糙的加工痕迹存在。花纹与光面的界线分明平直。皮纹面应有大于4°的脱模斜度,不能有脱模拉毛痕迹。

(3)尺寸检测 注射制件上的尺寸,分为关键尺寸、一般尺寸和次要尺寸。关键尺寸是有互换性要求的装配尺寸,或关系注塑件实用功能的尺寸,由技术合同和图样标明,按尺寸公差和约定的方法检测。有强刚度要求的注塑件,其壁厚也会列入关键尺寸,按尺寸公差和测定点检测。

一般尺寸是注塑件上未注公差的尺寸,常指壁厚尺寸和壁厚相关尺寸及边缘性尺寸。通常,这类尺寸是受模具上活动零件影响的尺寸,要确保注塑件壁厚不穿孔、无缩痕和起皱,确保壁厚均匀。未注公差的尺寸按国标GB/T 14486执行。制件上直观可见的圆角、曲线和曲面是否连贯并平滑过渡,也应作为一般尺寸检验的组成部分。

次要尺寸是非边缘性的和非工作面的尺寸,不需要检测的尺寸。

注射成型行业有约定;

1)脱模斜度一般不计入公差,如要计入公差需标示。有互换性要求的装配配合段的斜度最大为15′。

2)除另有约定,被检制件的轴类尺寸测量大端;通孔类尺寸测量小端;不通孔类尺寸测量大端。

(4)安装配合检测 注塑件与相关零件实现能互换的安装和连接是有技术难度的。例如上下壳体安装、盖板与孔框的配合、自攻螺钉的旋入等,首先要确保安装注塑件无缺损、翘曲变形量在尺寸公差内、嵌件牢固连接在注塑件上。与安装配合相关的尺寸必须是经检测的关键尺寸。

由于注射成型过程中收缩率不稳定,又因一般注塑件的刚性差,有颇大的弹性变形,注塑件还必须进行安装配合检测。注塑件与相关零件的试验性装配是验收的最终标准,即能否实现装配件的外观和功能,能否在装配流水线上方便安装。经常要对注塑件设计、塑料材料选用、注射成型的稳定性和注射模制造等诸多方面进行修正。注射制品的检测是注射成型工程中的重要手段和步骤。

2.注射模具的验收

注塑件通过验收后要对注射模进行验收。主要是检查结构零部件状况,和检测模具的注射运行状态。其目的是保证注射生产连续和注射模使用寿命。注射模具的验收应遵循实用和关键性原则。

(1)检查结构零部件状况

1)模架的装配精度检测。定模固定板和动模底板的平行度、导柱与导套对模板的垂直度应符合GB/T 12556规定。模架上导柱或导套、复位杆的动作灵活,无拉伤痕迹。复位杆端面应与接触面贴合,只允许有不大于0.05mm的间隙。

2)检查模具的脱模机构和侧向分型抽芯机构。顶杆、顶管、推板或滑块等工作行程和及复位应该到位。活动零件的配合间隙合理,动作平稳可靠,不允许有干涉现象。检查各弹簧的稳定性,工作行程的压缩量是否合理。

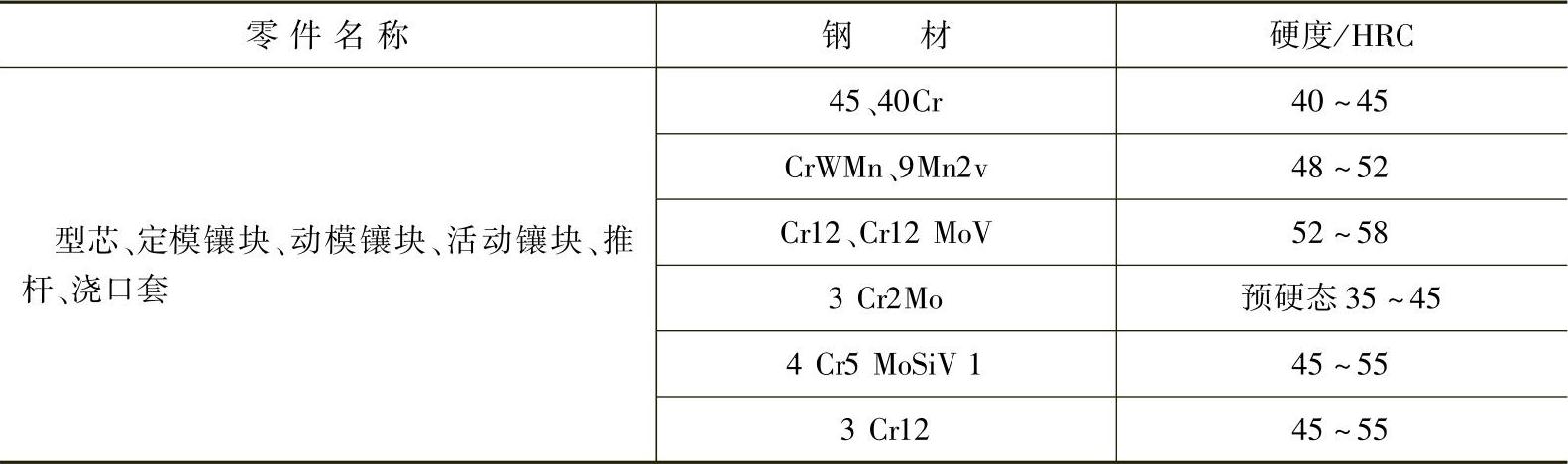

3)检查制造模具的钢材。所选用钢材应符合相应牌号的技术标准,检查模具成型零件和浇注系统零件的钢材和热处理硬度,表6-28所列为最低要求。成型对模具易腐蚀的塑料时,成型零件应采用耐腐蚀钢材,或在成型面采取防腐蚀措施。成型对模具易磨损的塑料时,成型零件硬度不低于50HRC,否则成型表面应做表面硬化处理,硬度应高于500HV。

表6-28 注射模具成型零件和浇注系统零件的钢材和热处理硬度

钢材表面不允许有夹砂、裂缝和气孔。模具成型零件不能用烧焊修补,若要采用烧焊须经订购方同意。

(2)检测模具的注射运行状态

交验注射模具必须完成一次模具正常运行情况下的生产性试模。大型模具试模运行24h或注射1000次;中型模具运行8~16h或注射1000次;小型模具运行2~4h或注射1000次。生产性试模目的是验证注射制件质量的稳定性;验证模具的脱模等机构运动的可靠性;验证模具温度控制和排气等的效果。

在注射运行状态下检测的主要项目有下列几项。(https://www.xing528.com)

1)对连续注射的注射制件进行统计性检测,关键尺寸误差在公差范围;检查一模多腔注射模各个型腔成型制件,关键尺寸误差在公差范围。

2)检查在注射压力下,注射模与注射机的配合、分型面配合、滑块配合和镶拼件配合,是否有溢料飞边生成;检查熔料流动充模时,排气是否正常。

3)对大中型模具用百分表检测各模板在注射压力下的变形。变形量大于0.2mm,可认定模具刚度过低。

4)在0.6MPa压力下冷却液是否有泄漏;隔水片和喷管等是否到位;冷却液在管道内是否为紊流状态。

5)所有液压缸的活塞杆配有限位开关,反馈信号正确;油路接通后油压正常,没有漏油。

6)在0.7MPa压力下检查气路有无漏气。

7)所有电气线路必须经过绝缘检测,用500V摇表测得绝缘电阻不低于2MΩ;布线正确,固定牢靠;接线盒应位于模具生产位置的上表面。

8)热流道注射模和气体辅助注射模要检查其附属设备的工作状态。

(3)检查模具的外观、安全性和备件

1)模板平直,外形尺寸整齐,表面应涂覆防锈剂。

2)模具外表面应有标志,标明模具号、出厂日期、供方名称。

3)大于10kg的模具零部件都必须在合理位置上设有吊装孔,以利安全吊装和拆卸。

4)模具吊装孔必须在模具的重心位置。在模具的四个侧面和每半模上都必须安装吊环螺钉。吊环螺钉直径按国标GB/T 825执行。

5)吊装螺孔深度要大于吊环螺钉直径的1.5倍,并保证吊环肩能紧贴螺孔表面。

6)大中型模具必须有锁模板,以保证在吊装和搬运时的闭合状态。

7)推杆等活动零件磨损快,非标准的易损零件应按合同要求的数量验收。

3.注射模具的维修

模具寿命是指在整个使用周期中,按正常方式使用、保养、维修,直至模具主体无法满足注射成型制品基本要求的期限。正常保养和维修、活动零件磨损修复、意外损坏和修复,都保证了注射模具的寿命。

(1)正常保养和维修

1)注射模具的正常使用。应该按规定使用适当的注射机:按规定使用设计指定的原材料;生产过程中不发生硬物撬动或冲击,不发生异物夹入或异常闭合;使用符合规定要求的工业电源、冷却水、液压油和气体;对活动摩擦部位定期和及时润滑。

2)注射模具的正常保养。对注射生产的模具经常或定期进行:对活动部位进行润滑保养;对紧固件进行紧固检查;对限位装置和信号反馈器件进行检查;对电器进行漏电等安全检查;对活动部件进行清理、清洁和润滑;模具使用完毕后必须吹净水管道内余水,待模具冷却后喷涂防锈液或防锈油;模具存放时要有木板枕填,外露面有防锈措施。通常,注射模具使用达到一万次注射后,进行定期保养和维修。

3)注射模具的正常维修。对冷却系统的管道和接头等要除锈去垢、防堵、防漏;对活动磨损零件及时更换和修复;对分型面和封合面出现溢料和飞边时,要及时填补修整;对电气加热和控制系统要及时排除故障、更换损坏器件;对液压系统及时更换失效的密封件,定期更换液压油;对气动系统要及时更换失效的密封件和油气过滤器。

(2)常见的磨损和修复 模具使用一段时间后,活动零件磨损影响注射制品的精度,需要对下述零部件进行修复。

1)导柱与导套。长期使用注射模,反复开启和闭合会产生导柱与导套磨损,间隙增大会使定模与动模的定位精度变差。导柱与导套周边均匀磨损,可更换新导套。导柱与导套之间有单面磨损过重,为导柱固定部位产生松动所致,需更换导柱。导柱或导套有局部拉伤现象,原因是配合过紧、表面有污物,或有中心距误差。轻者可局部研磨抛光;重者需更换导柱或导套。

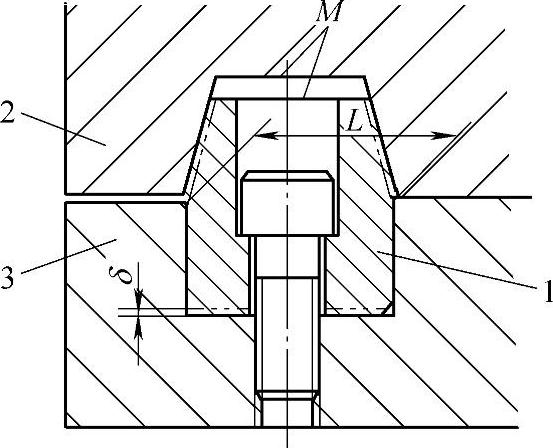

2)定位块和定位止口。图6-13所示双向定位块条,磨损使L尺寸变小,定位误差增大。可在其下端面垫上δ厚垫片,恢复尺寸L。再将M面上磨去δ厚。

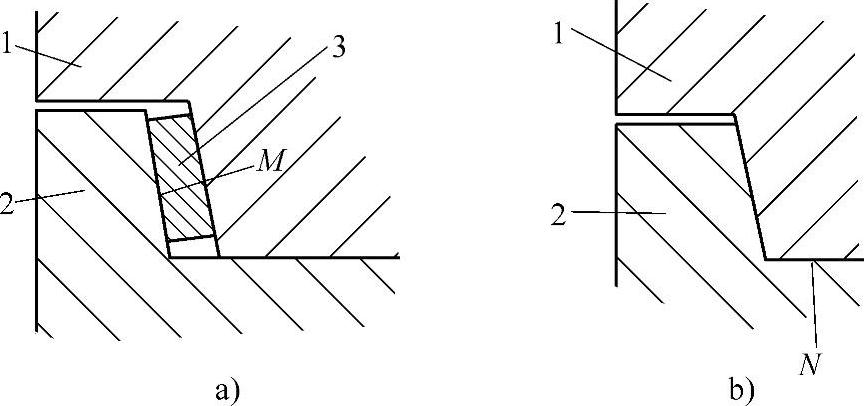

如图6-14a所示单向止口部位装有耐磨垫板,可在M面上配加厚的新垫板。图6-14b所示没有装垫板,在不影响型腔尺寸情况下可在定模的N面上磨去δ厚。如磨损严重,用a图的加装垫板结构。

图6-13 双向定位块的修复

1—定位块条 2—定模板 3—动模板

图6-14 单向定位止口的修复

a)已有垫板的修复 b)止口的修复 1—定模板 2—动模板 3—耐磨垫板

3)分型面。注射模具使用一段时间后,分型面上清晰的棱边变成圆角钝口,使注塑件上生成飞边。产生分型面磨损的原因是多方面的。注射量过多,分型面反复胀开;分型面上粘有余料没有及时清理;还有注塑件与模具的正常磨损。一般维修可在平面磨床上磨去0.2~0.4mm。但注塑件在型腔深度方向尺寸会变小,必要时须对型腔进行修正。

4)型芯和镶块松动。型芯和镶块是紧配固定于模板上,但在注射压力下有弹性变形。模具使用时间长了,接合面上产生缝隙,使注塑件上会有飞边,需要更换型芯或镶块,重新研配固定面。

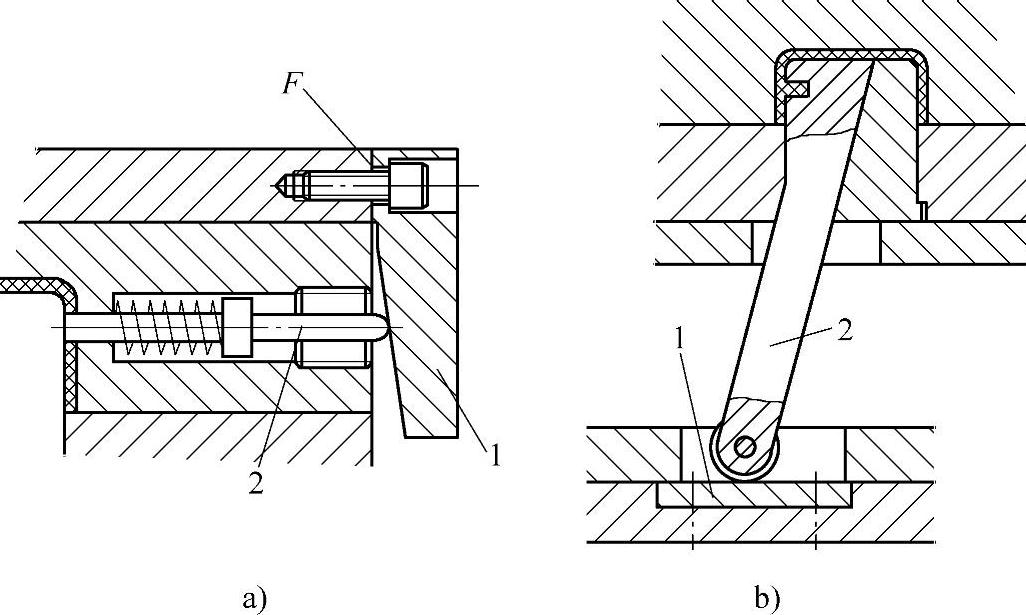

5)运动件。图6-15a上活动型芯杆的头部与斜楔承压板有严重磨损,使此型芯不能精确复位,可以修磨F面,补偿磨损量。图6-15b上活动斜顶杆对承压块有严重的磨损,替换耐磨承压块可以恢复制件成型面尺寸精度。

图6-15 运动件修复

a)侧型芯压紧 b)内抽斜顶杆 1—承压块 2—活动件

6)研合面。注塑件上的通孔的成型型芯大都用顶面研合,长期使用后会在孔底中生成飞边,使通孔不通。这是因为悬臂固定的型芯,在型芯顶上有倒边,可设法将型芯提高,重新研合。通孔不通是注射成型中常见的问题,如果研合面是曲面,修复比较困难。

7)推杆。推杆折断是比较常见的,因为推杆小孔加工的直线度和表面粗糙度较差。众多推杆推顶时的附加力矩造成推杆弯曲以致折断。有的顶杆的凸肩为焊接连接,内应力会产生断裂。折断的推杆会撞坏型腔,要及时发现并更换。

(3)意外损坏及修复 意外事故使模具受损必须重视。避免意外损坏的关键在于预防。

1)异物损坏型腔。型腔内如果掉入塑料残物,受损情况较轻;若掉入金属零件,会使型腔遭到严重破坏;修复的方法主要是镶拼、补焊和挤胀等。高光亮型腔面和纹饰面要恢复如初是不可能的。正常注射生产时,模具上方不可放置任何工具和杂物;暂停关机时必须使模具处于闭模状态;模具在经过加工修理后,要严格清理,防止杂物留在型腔内,然后才能合模;经过运输和搬动的模具,要开模检查和清理。

2)折断的推杆或成型杆损坏型腔。折断的推杆、拉料杆或成型杆,在脱模机构复回时,会留在型腔里,再次闭模时会损伤成型零件,要及时发现,卸下模具,换上备用件。

3)残留料沫损伤。残留料沫会损伤排气槽和分型面,每次闭模前要检查飞边残屑、凝料碎末有否残留,清理干净后再闭模注射。

4)运动机构损毁。在注射压力下,模架导向机构、脱模机构和侧向分型抽芯机构的运动零件,受到周期性强力载荷,会出现受力构件和弹簧断裂,机构失灵,严重的会损毁模具。因此,在注射生产中,增大注射压力要谨慎,避免超高压注射。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。