在高压熔体作用下整个型芯长度上存在侧向压力,造成型芯的变形和偏移。致使成型注塑件的内孔与外轮廓偏心,壁厚不均,甚至尺寸超差,也会产生脱模困难。本节介绍的计算式和线图可估测型芯的实际偏移量和作深入力学分析。

1.实际偏移量组成

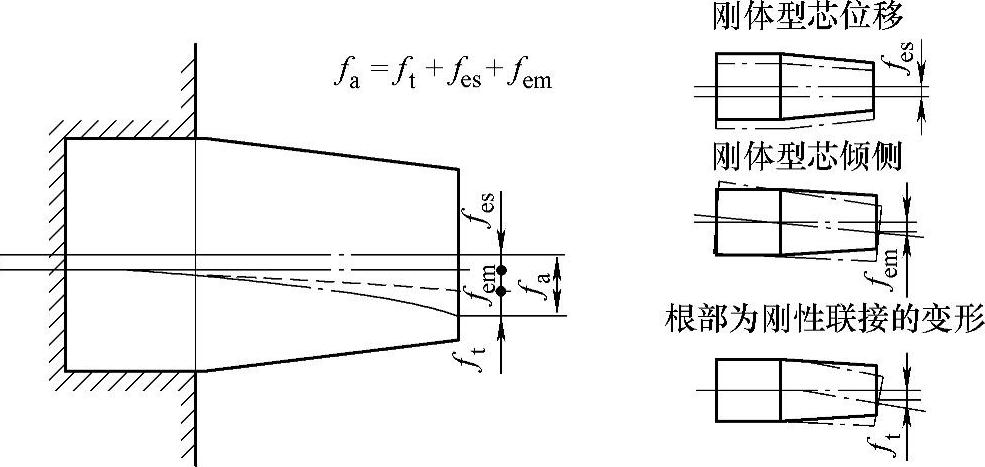

在模具型腔的充填过程中,型芯的实际偏移量fa由两部分叠加而成,即型芯在刚性固定下的最大变形量ft与型芯装配部位偏移量fe之和。

fa=ft+fe (9-70)

其中,装配偏移量fe又可分为刚体型芯整体位移量fes,和整个型芯的倾侧偏移量fem。所以实际偏移量由三部分组成,见图9-46,有

fa=ft+fes+fem (9-71)

图9-46 型芯实际偏移量的组成

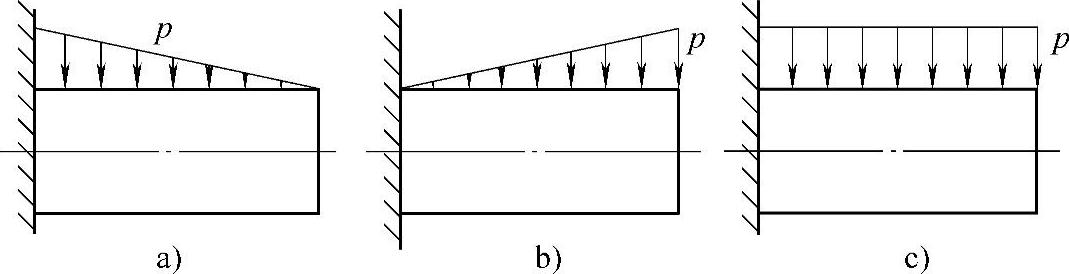

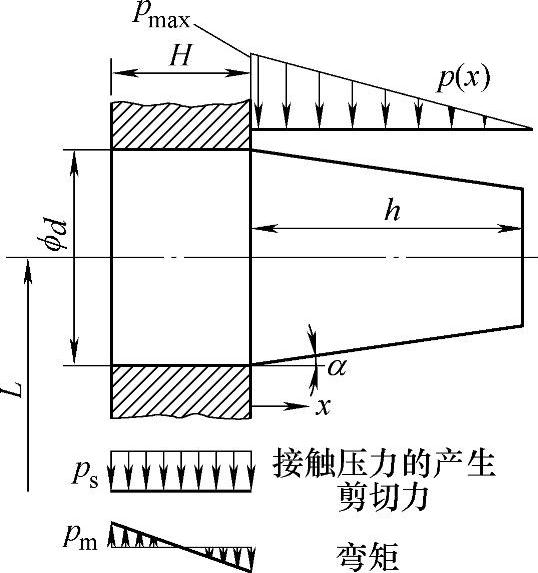

(1)型芯受载类型 在注射成型状态中,型芯受载分布情况可分为三种类型,如图9-47所示。图9-47a所示为塑料熔体从型芯根部进料的压力分布。图9-47b为型芯顶部进料。图9-47c上沿型芯长度方向压力保持大致相同,是发生在侧边浇口进料场合。很明显,图9-47b的受载情况,会使型芯产生颇大的偏移量。注射模的进料浇口大多在型芯的根部。

图9-47 型芯的各种受载分布

a)根部进料 b)顶部进料 c)侧边浇口进料

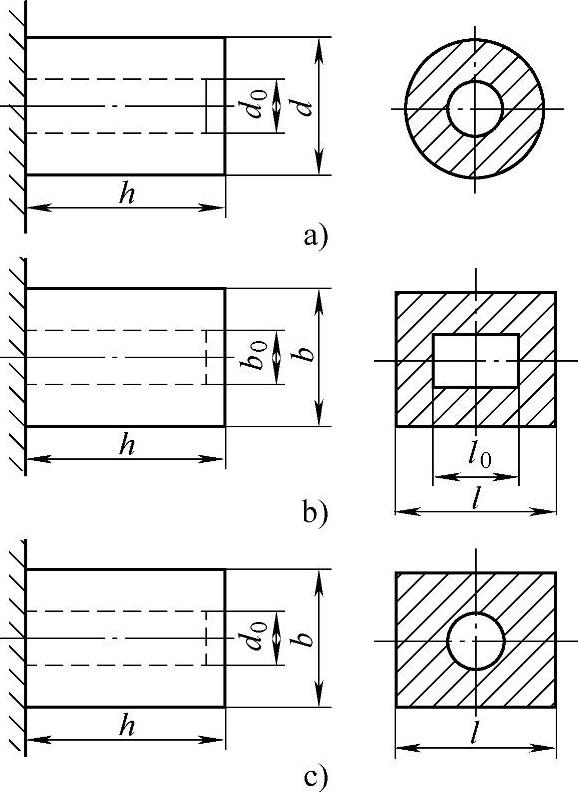

(2)型芯几何体简化 型芯几何体可简化成圆柱体和矩形柱体两大类。型芯一般有冷却用圆孔通道。矩形截面的型芯有矩形的和圆形的冷却管道,如图9-48所示。型芯通常都有脱模斜度,计算时用平均尺寸。

图9-48 各种不同截面种类的型芯

a)圆柱体型芯 b)矩形柱体型芯矩形冷却管道c)矩形柱体型芯圆形冷却管道

2.型芯的最大变形量

从安全角度考虑,应计算熔体充模初期单向压力作用下型芯的实际偏移量。若作用型芯上的压力呈线性分布,型腔的计算压力p应为三角形压力分布的最大值,并假定型腔间隙在充模前是均匀的。

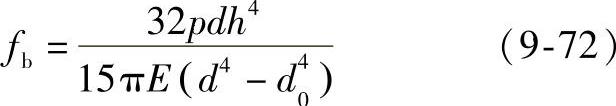

这里仅介绍,从型芯根部进料时圆孔冷却的圆柱型芯的最大变形量ft。它是弯矩引起的变形fb,和剪切力引起的变形fs之和。

ft=fb+fs

由弹性弯曲的微分方程,可得到圆柱型芯的挠曲变形量

式中 p——型腔压力,三角形分布的最大值(N/mm2);

E——型芯材料的弹性模量(N/mm2);

h——型芯长度(mm);

d——型芯的平均外径(mm);

d0——冷却水孔直径(mm)。

在型芯顶端,由剪切力引起的最大变形量

在2≤W≤10时

W>10时

C1=1

型芯厚度比W的定义为

这样,可得总变形量

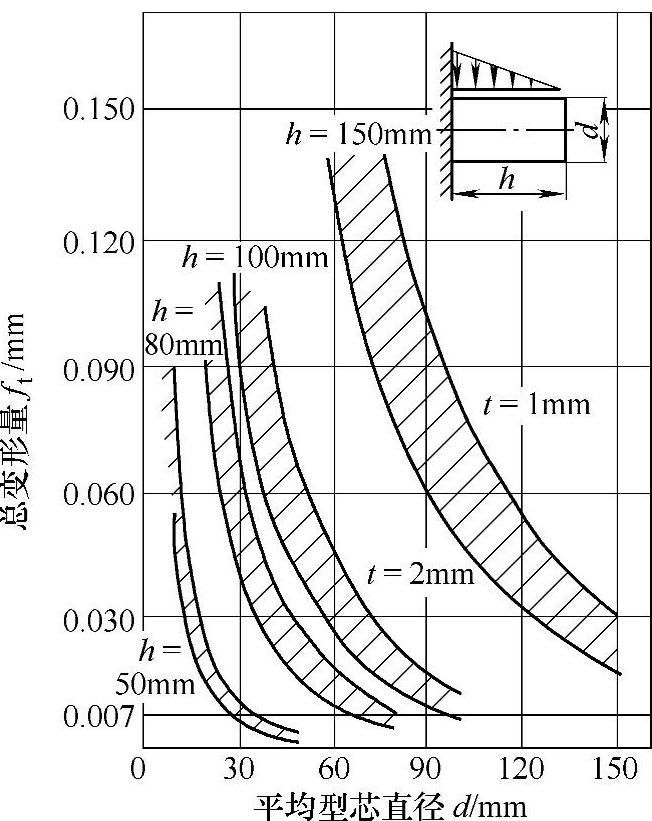

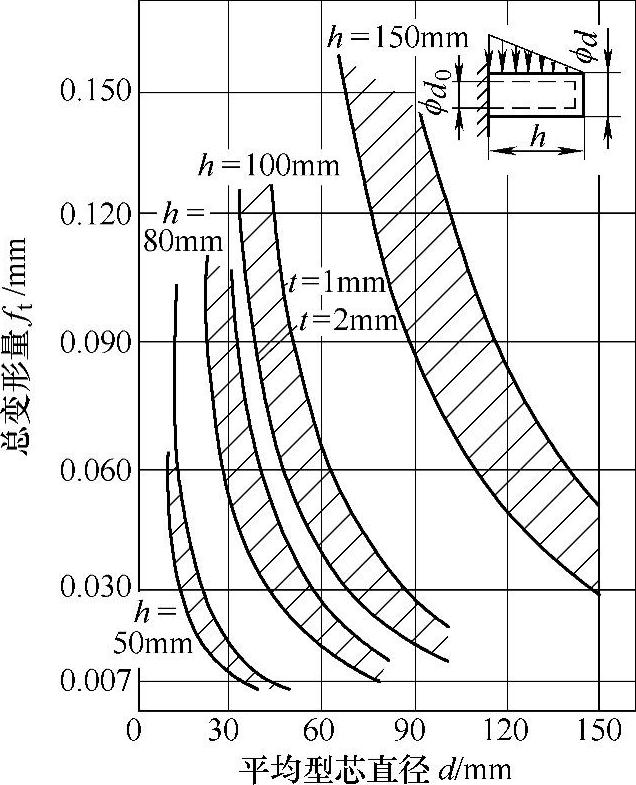

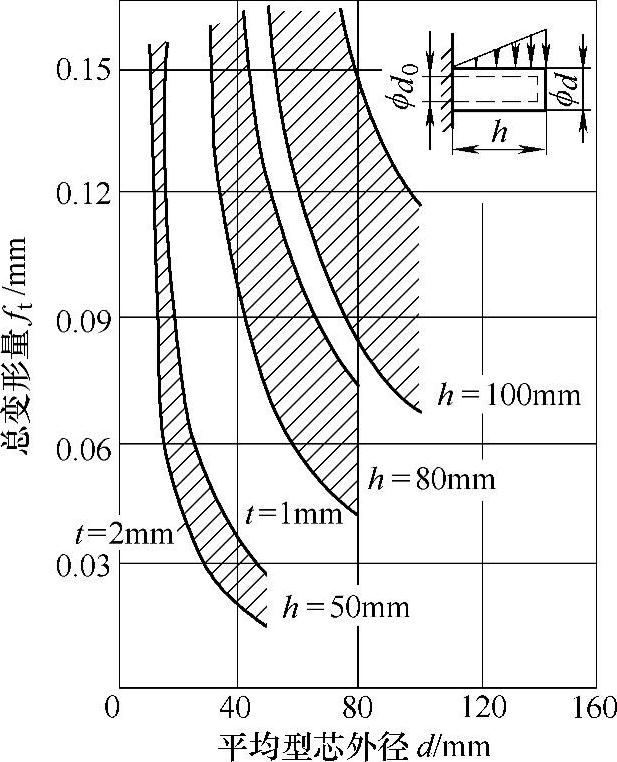

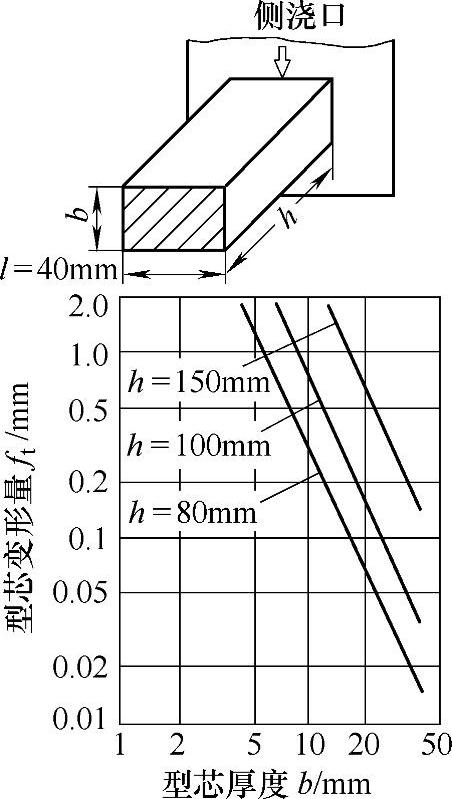

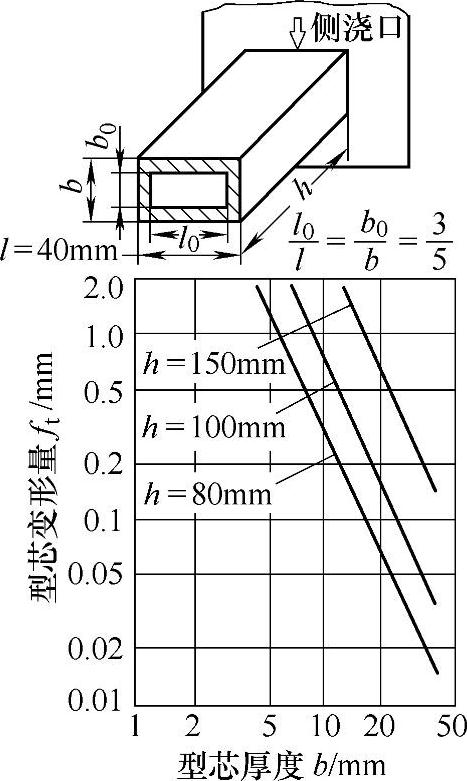

式(9-72)、式(9-73)和式(9-74)说明了总变形量ft跟几何与物理参量之间的关系,是基于受一般载荷的横梁推导的。在注射模内高压熔体作用下,型芯的实际总变形量比理论计算值更大些。图9-49~图9-53给出了型芯在型腔压力p=10N/mm2作用下,最大实际总变形量ft的线圈。使用时必须根据实际型腔压力和注塑件壁厚等因素作修正。

图9-49 圆柱型芯的变形

注:PS熔体236℃;模具温度40℃;型腔压力p=10MPa;速率Q=50cm3/s;注塑件壁厚t=1~2mm(https://www.xing528.com)

图9-50 环形截面型芯的变形

注:PS熔体236℃;模温40℃;压力p=10MPa;速率Q=50cm3/s;壁厚t=1~2mm;d0=0.6d

图9-51 顶部进料环形截面型芯的变形

注:PS熔体236℃;模温40℃;压力p=10MPa;速率Q=50cm3/s;壁厚t=1~2mm;d0=0.6d

图9-52 矩形截面型芯的变形

注:PS熔体236℃;模温60℃;压力p=10MPa;速率Q=50cm3/s;壁厚t=2mm

图9-53 中空矩形截面型芯的变形

注:PS熔体236℃;模温60℃;压力p=10MPa;速率Q=50cm3/s;壁厚t=2mm

图9-54 端部固定型芯装配部位的受载状况

3.型芯装配偏移量

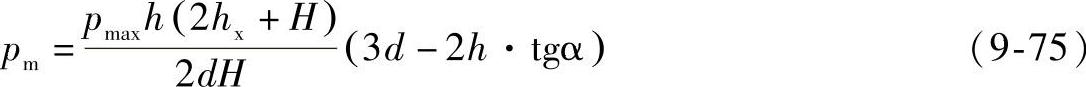

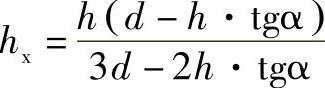

如前所述,装配偏移量fe包括刚体型芯整体位移量fes和整个型芯的倾侧偏移量fem。熔体在型芯根部进料时,在最大压力pmax作用下,型芯装配部位受到弯矩而产生最大接触压力pm,如图9-54所示。有

其中

该部位由剪切力产的最大接触压力为

式中 H——型芯固定部分高度;

h——型芯长度;

α——型芯脱模斜度;

d——型芯的平均外径,若是矩形型芯,以矩形截面长边l替代d。

从以上两式的pm和ps可得上述两种偏移量,整个型芯的倾侧偏移量

式中 L——型芯安装位置的距离,Lmax=3d。

刚体型芯整体位移量

由以上各计算式和线图可知。

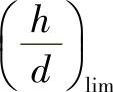

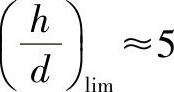

1)型芯长径比是决定型芯变形量ft的主要因素。存在极限长径比 ,超过此极限值,型芯变形量急剧上升。因此有

,超过此极限值,型芯变形量急剧上升。因此有

盘形浇口进料

浇口设置在型芯根部

浇口设置在型芯顶部

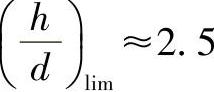

2)型芯的装配偏移量fe取决于固定安装高度H,如图9-55所示。

3)采用盘形浇口替代单浇口,或使用对称的两个或多个浇口,能减少型芯变形量。

4)型芯中冷却孔直径小些。

5)提高型芯固定段的装配精度,可减小偏移量。

图9-55 型芯固定安装高度H与装配偏移量fe关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。