1.典型结构

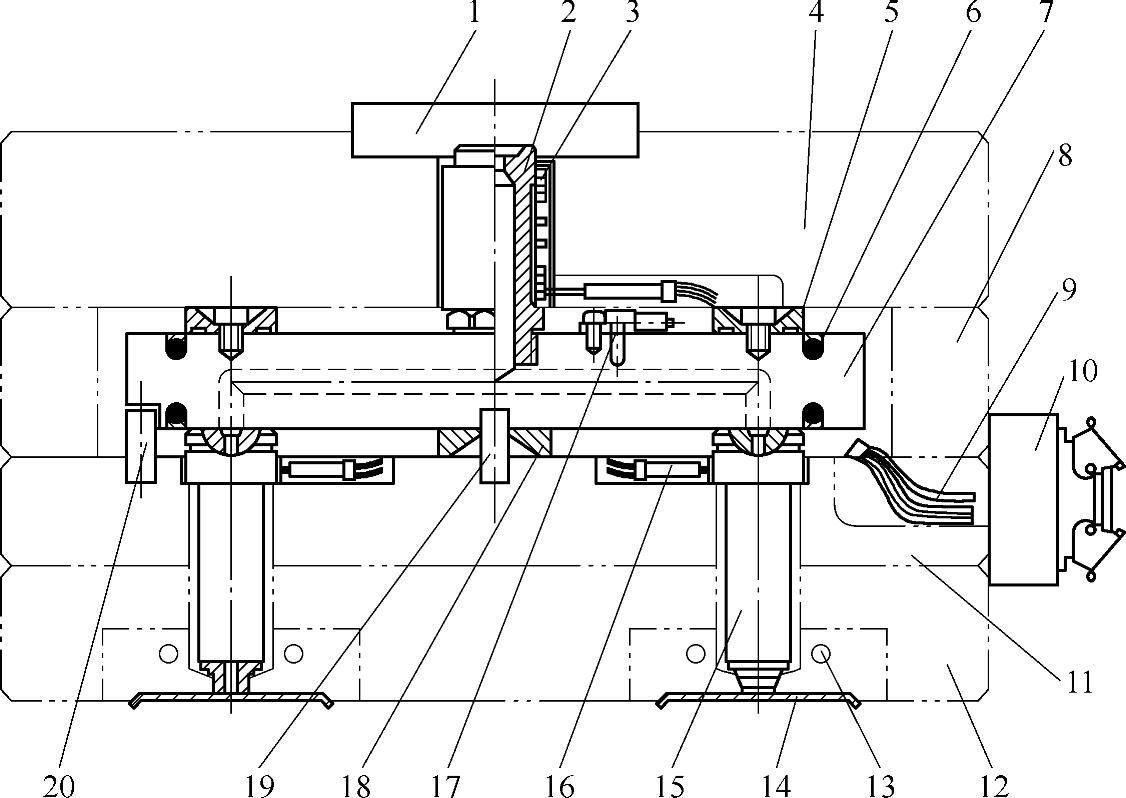

图12-1为典型的热流道结构,主要由主流道喷嘴、流道板、分喷嘴、加热和测温元件、安装和紧固零件所组成。图示分喷嘴是开放式的直接喷嘴。

图12-1 典型的热流道结构

1—中心定位环 2—主流道喷嘴 3—主流道喷嘴的加热器 4—定模固定板 5—承压圈 6—电热弯管 7—流道板(分流板) 8—垫板 9—耐温导线 10—接线盒 11—定模夹板 12—定模板 13—冷却水孔 14—注塑件 15—分喷嘴 16—喷嘴加热器 17—流道板测温热电偶 18—支承垫 19—中心定位销 20—止转销

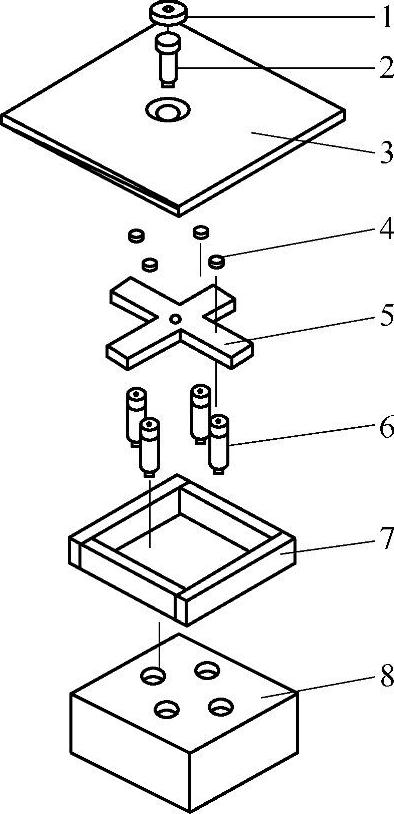

图12-2 热流道注射模安装示意图

1—中心定位环 2—主流道喷嘴 3—定模固定板 4—承压圈 5—流道板 6—喷嘴 7—垫板 8—定模板

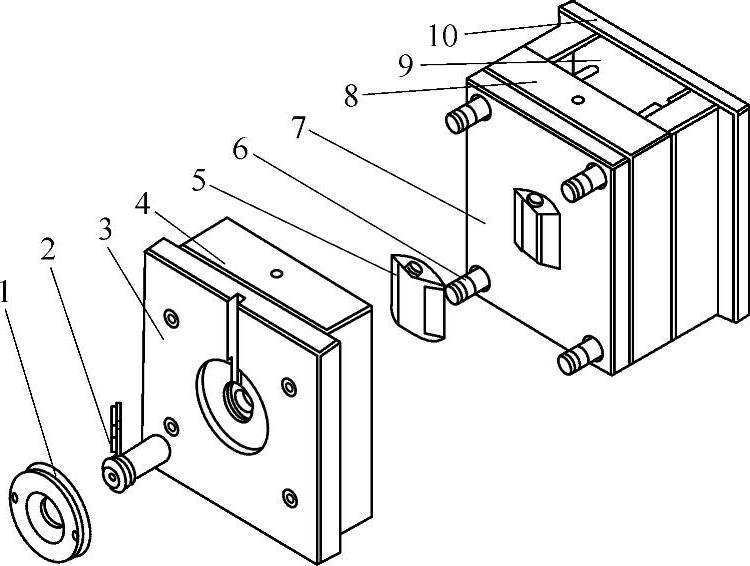

图12-1所示的主流道喷嘴2的功能,与冷流道浇注系统主流道的相同。但它有电加热线圈和热电偶测温。中心定位环1的外径,与注射机上定模板定位孔相配。定位环内孔与主流道喷嘴的定位轴段紧配。主流道喷嘴入口的凹坑和孔径,必须与注射机喷嘴的凸球和孔径相配。图12-1所示主流道喷嘴,用螺纹与流道板7联接。热流道喷嘴系统的安装过程,可见图12-2。图12-2上流道板安装有四个分喷嘴。此外,还有一种没有流道板、直接成型注塑件的主流道单喷嘴,如图12-3所示。

流道板应该具有良好的加热和绝热设施,保证电加热效率和温度控制有效。图12-1所示流道板上,在双平面上嵌装了金属管状电热弯管6。它的热量通过流道板金属间接地传导给流道中的塑料熔体;并安装了测温热电偶17。流道板悬置于定模板与垫板构成的模框中,利用空气绝热。

热流道板根据浇口数目和位置,可以用一字、H和X等各种外形。它要承受流道高压熔体的作用力和各喷嘴的热膨胀,要求它有足够的刚度。流道常用圆形截面。流道转折处应圆滑过渡,防止熔体滞留。喷嘴与流道板的连接应可靠地防止塑料熔体泄漏。

图12-3 主流道单喷嘴的应用

1—定位环 2—主流道单喷嘴 3—定模固定板 4—定模板注塑件 6—导柱 7—动模板 8—动模垫板 9—脱模机构 10—动模固定板

热流道喷嘴的通道直径,应与流道板上流道直径相配。流道板上的流道直径稍大(1mm)。喷嘴的流道入口有斜角过渡。喷嘴浇口的设置方法有两种,一种是制造在喷嘴壳体的末端,供应商提供的喷嘴上有浇口套,如图12-1所示。另一种将浇口孔是做在定模板上,或把浇口套装嵌在定模上。浇口的类型,主要有两类,主流道型的直接浇口,简称直浇口如图12-1上所示。另一类是顶针式浇口。与冷流道系统的点浇口相比,进入喷嘴末端点浇口的熔体温度较高。塑料熔体的剪切速率过大,会有降解的危险,对于喷嘴上浇口直径应慎重考虑。所有的喷嘴必须安装有热电偶,每个喷嘴都有加热和温度调节系统。喷嘴里较多用线圈加热器,不但要求元件能等温均衡地加热熔体,而且喷嘴与冷模具之间要绝热。

2.技术分析

(1)技术优势 热流道系统技术有三方面优势。

1)因为流道凝料不需要脱模,整个注射过程可实现自动化,可以无假日地长时期连续生产。流道中的塑料保持熔融状态,能减少所需的注射和保压时间,缩短注射操作循环中的开模行程,消除为了取出流道凝料耗费的时间。应用热流道注射模的大批量生产,通过缩短注射周期和强化自动化操作,可提高产量。

2)流道中高温熔融的塑料物料有利于压力传递,流道中的压力损失较小,使得长流程流道成为可能;也使得长流程的大尺寸注塑件成型成为可能。对一模多型腔注射模,保证了生产注塑件密度和收缩的一致性,提高了注塑件的精度;保压时间更长且有效,可减小塑料制件的收缩率。

3)减少或消除主流道和分流道废料,降低了材料成本,不但节约了原材料,还节省了对废料处理的工作,削减了废料的回收、分类、粉碎、干燥和贮存工作,可减少粉碎机的数量,节省劳动力,降低能量消耗,节约所需的生产场地;避免了因使用回头料对注塑件质量的影响。对于一模多腔注射小型制品,浇注系统的体积越发达,原材料节约越明显。

热流道系统技术充分发挥节约原材料和改善注射工艺的优势,降低了成本。可抵消热流道注射模等装备的较昂贵投资。发挥热流道生产技术优势,还需要实际生产技术条件的保证。

(2)使用条件分析 决定是否采用热流道,需讨论注射模上使用热流道生产注塑件的可行性。

1)热流道技术的弊端:

①熔体在长路径的流道中停留时间过长,尤其是在较长注射周期的情况下,给热敏性塑料带来热损害。

②没有精确的温度控制会引起熔体材料的温度差异,从而导致塑料熔体非均匀填充。

热流道注射成型是综合性强、难度较高的技术。要长期稳定地生产,涉及模具设计、制造水平、注射工艺规范和热工仪表自动控制等多方面的因素,不仅对热流道技术装备,而且对从业人员的素质和水平有较高的要求。

热流道技术的装备(流道板、喷嘴和温度调节器等)质量要求高,设计和制造困难,现在都由专门的供应商提供,不再由模具制造企业自行制造。

2)热流道技术的局限性:

①使用热流道时,对塑料品种有选择和限制。不同的塑料品种必须使用不同的喷嘴。新的塑料品种必须设计制造新的喷嘴,并经过试验。注射生产中着色塑料的更换是困难和费时的,所应用的流道板和喷嘴应有专门的设计。

②热敏性塑料有更大的烧损危险。在注射料筒中塑化后,必须防止在热流道中过热。一些热流道系统里的“死点”使塑料停滞,并有分解危险。在考虑加工PVC、高温塑料和添加阻燃剂的塑料时,应多权衡使用热流道的利弊。(https://www.xing528.com)

③原材料的机械杂质会造成浇口堵塞。为防止堵塞,要在主流道喷嘴或主流道杯里装上过滤网。

④热流道系统使用结果是模具高度增加,注意它会超过所使用注射机的允许尺寸。

⑤充分发挥热流道系统生产优势,先决条件是注射机和模具的自动化连续操作,要求直到维修或休长假时才中断生产,进行所需的热流道清理。

⑥操作的员工需要有一定的操作经验,来避免浇口流涎或喷嘴的泄漏。

3.热流道系统

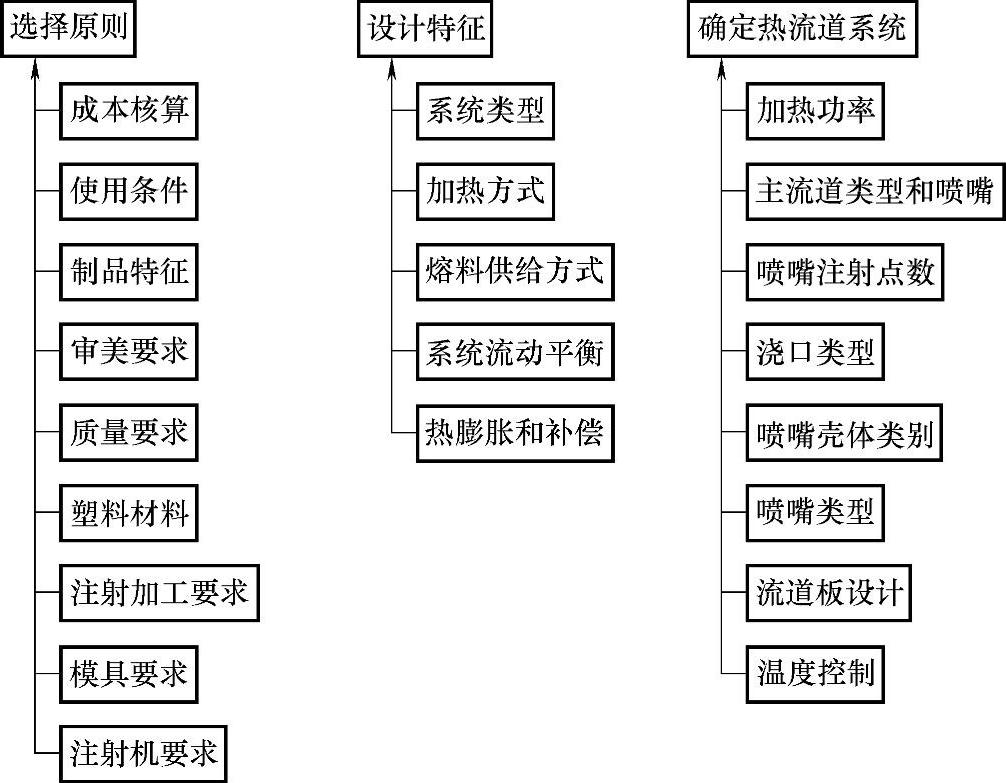

热流道注射模用于生产塑料制品,需要昂贵的费用和高难度的技术。模具生产企业在启动设计制造前必须进行可行性研究。在给定的生产经营和技术环境条件下,对某个塑料制品是否采用热流道技术的分析判断,不仅需要测算经济成本,权衡生产管理水平,还要考虑制品生产的质量,考虑模具和注射机等的技术条件,考虑注射点、加热方式、流道板、喷嘴和浇口的选择。可行性研究步骤如图12-4所示。经济条件和技术条件的分析,应与热流道系统的初步设想相结合,两者相辅相成不可分割。

图12-4 热流道注射模可行性研究的过程

热流道系统的分类方法有两种。一种是按加热方式分为外加热、内加热和绝热。目前,很少见到内加热和绝热,常见的是外加热;另一种是按熔体的传输方式分类。在对热流道系统作经济条件分析之前,要对系统的熔体传输方式有所了解。

按塑料熔体传输方式主要可分为两大类。一类为主流道单喷嘴注射成型,它属于最简单的热流道浇注,没有流道板;另一类为有流道板和分喷嘴的注射成型。

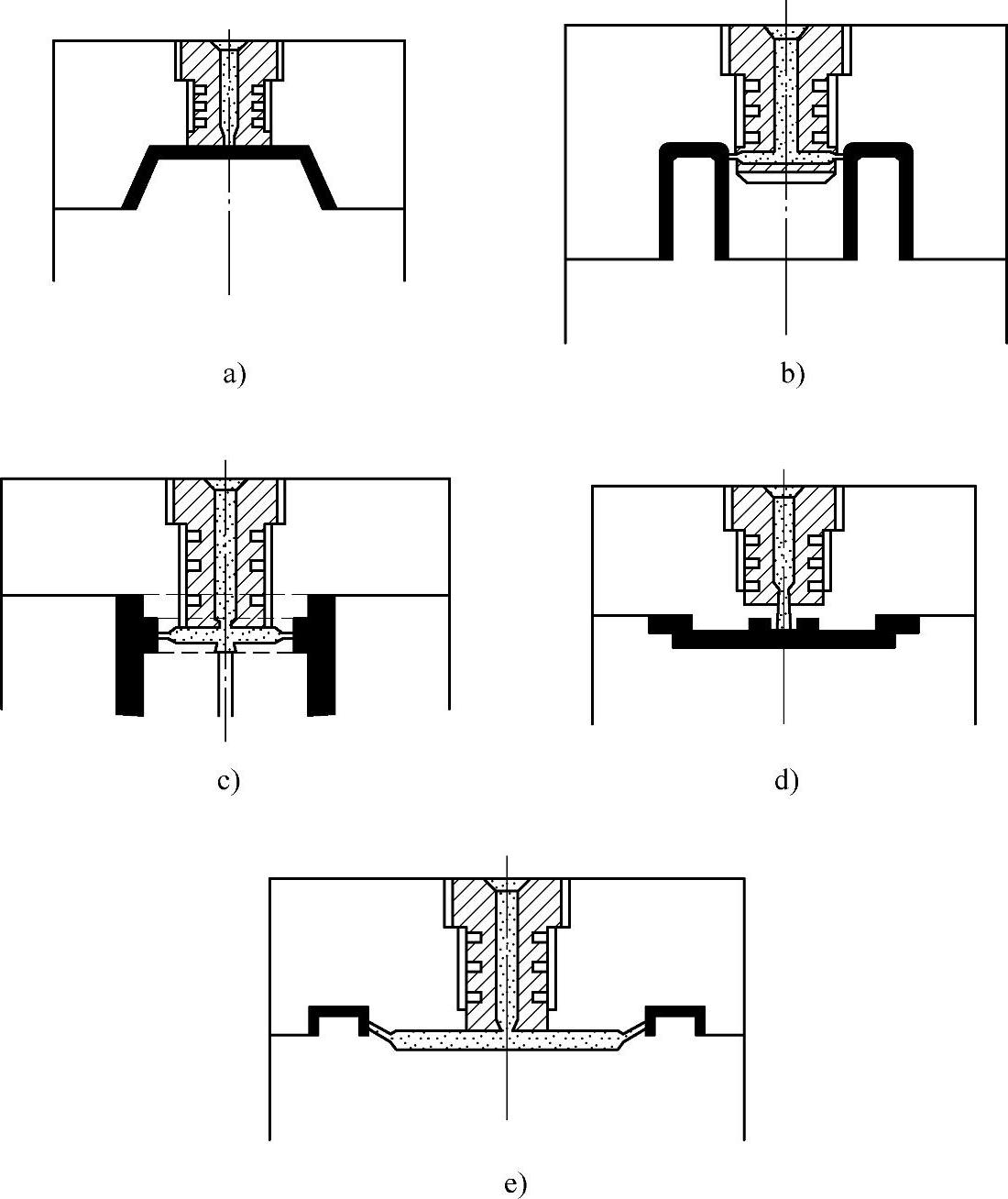

主流道单喷嘴大致有图12-5所示的五种熔体浇注方案。

单个主流道喷嘴替代原主流道杯的定位环和主流道衬套的功能。主流道喷嘴可以是直接浇口,也可以是顶针式浇口或针阀式浇口。在冷流道系统里,凝固主流道的塑料,需较长的注射成型周期,且主流道的根部的塑料会有凹陷和气泡。主流道单喷嘴使用顶针式浇口或针阀式浇口,可避免浇口凝料的切割。

图12-5a所示的主流道单喷嘴的注射点在注塑件的正面。图12-5b单喷嘴的多点注射的边缘式浇口,能将塑料熔体传输给几个型腔。但它的应用受到注塑件形状的限制。

图12-5 主流道单喷嘴的浇注

a)正面 b)对多型腔的侧面 c)、d)在单型腔中进入冷流道

e)在多型腔模具中进入冷流道

图12-5c和12-5d都是单型腔注射模具,能保证制品外表没有浇口痕迹。这两种情况在位置允许时,都可以用带有直接浇口的主流道喷嘴。图12-5c所示的注塑件有个中央孔。塑料熔体从主流道喷嘴的直接浇口射出,再经冷流道和边缘式浇口注入成型型腔。图12-5d所示是盘状或平板制件,倒置后用直接浇口浇注。

图12-5e是多腔模具中的热流道和冷流道的混合应用。在冷流道分流后用潜伏式的点浇口注射,可自动剪断后脱模,并采用了简单的二板模结构。此图与图12-5b、图12-5c说明在型腔的注射体积或形状不能采用主流道单喷嘴时,应用热流道与冷流道组合方式,可扩大热流道的应用范围。这种组合方式,与热喷嘴浇注相比,冷浇口附近的注塑件材料质量较好些。

图12-6为塑料熔体由主流道喷嘴流经流道板下的分喷嘴,有六种传输方式。可简称为热流道板的喷嘴浇注或间接的喷嘴浇注。主流道喷嘴成为热流道通道的上游部分,已经没有了浇口的功能,但仍有在注射机上定位并与注射机喷嘴匹配的功能。可能时,它只需绝热而不加热,需要时它可加上过滤网。

图12-6 热流道板的喷嘴浇注

a)单型腔模具中多点正面浇注 b)多型腔模具中的正面浇注 c)单型腔模具中的侧面浇注 d)叠层模具的正面浇注 e)单型腔模具中侧面进入冷流道浇注 f)多型腔模具中进入冷流道浇注

图12-6a是多点注射的单型腔热流道板的喷嘴浇注,用于大型注塑件。这些注塑件的流程与壁厚之比很大。为了减小充模期间沿程的压力损失,避免增加壁厚,也为了在保压阶段有更好的压力传递,此种热流道系统使模具简化成二板模,缩短了注射周期。

图12-6b是多型腔顶端浇注的热流道板和喷嘴传输、注塑件正面布置的顶针式或针阀式浇口,对需中央顶端位置浇注的中小型注塑件,可应用这种塑料熔体的传输方式。因为它避免了冷流道系统所需的双分型面,所以应用越来越多,且首先被系列化和标准化。

图12-6c是单型腔模具的侧面浇注,可保证制件表面美观。浇口在开模时侧向剪断,但技术要求严格,模具相对昂贵。

图12-6d是在叠层注射模具里,注塑件被正面浇注。图示为该热流道系统的熔体传输方式。它有两个甚至更多的分型面,应用于成型大批量的浅薄的小制件。它成倍地提高了型腔数,需要较长的开模和闭模时间。生产率提高约80%,但锁模力只增加15%。

图12-6e是单型腔模具的流道板喷嘴,经冷流道的侧向浇注。塑料熔体经流道板和喷嘴,引入到型腔的侧面,再经冷流道,由边缘式浇口或潜伏式浇口注入,可减小浇口附近的应力集中、流动痕和制件的翘曲。

图12-6f是多型腔热流道注射模具,经冷流道的传输,具有多浇口的熔体浇注方式,适用于小型制件,且型腔数更多,较经济地让一个热流道喷嘴传输几个型腔。热流道与冷流道系统混合应用,除经济上降低热流道器件的花费外,还可简化热流道喷嘴浇口区域的温度控制,且能够捕获料流前锋的冷料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。