没有一种热流道系统能适用于所有塑料材料和所有种类的注射制品。专用的热流道系统可能对某种热塑性塑料是适合的,但并不一定能适用于另一种塑料。因为热流道系统的操作还进一步取决于众多因素,例如熔料温度、模具温度、注射量、注射速率和流程长度、模具型腔形状和塑料的着色。对热敏性的塑料、对剪切敏感的塑料、具有阻燃添加剂的塑料,有纤维增强的塑料存在某些应用的限制。

1.加工温度范围

无定形塑料、结晶型塑料、热塑性弹性体的热状态转化的性能不同,所以考虑热流道系统的喷嘴、流道和浇口的加热的准则也有区别。

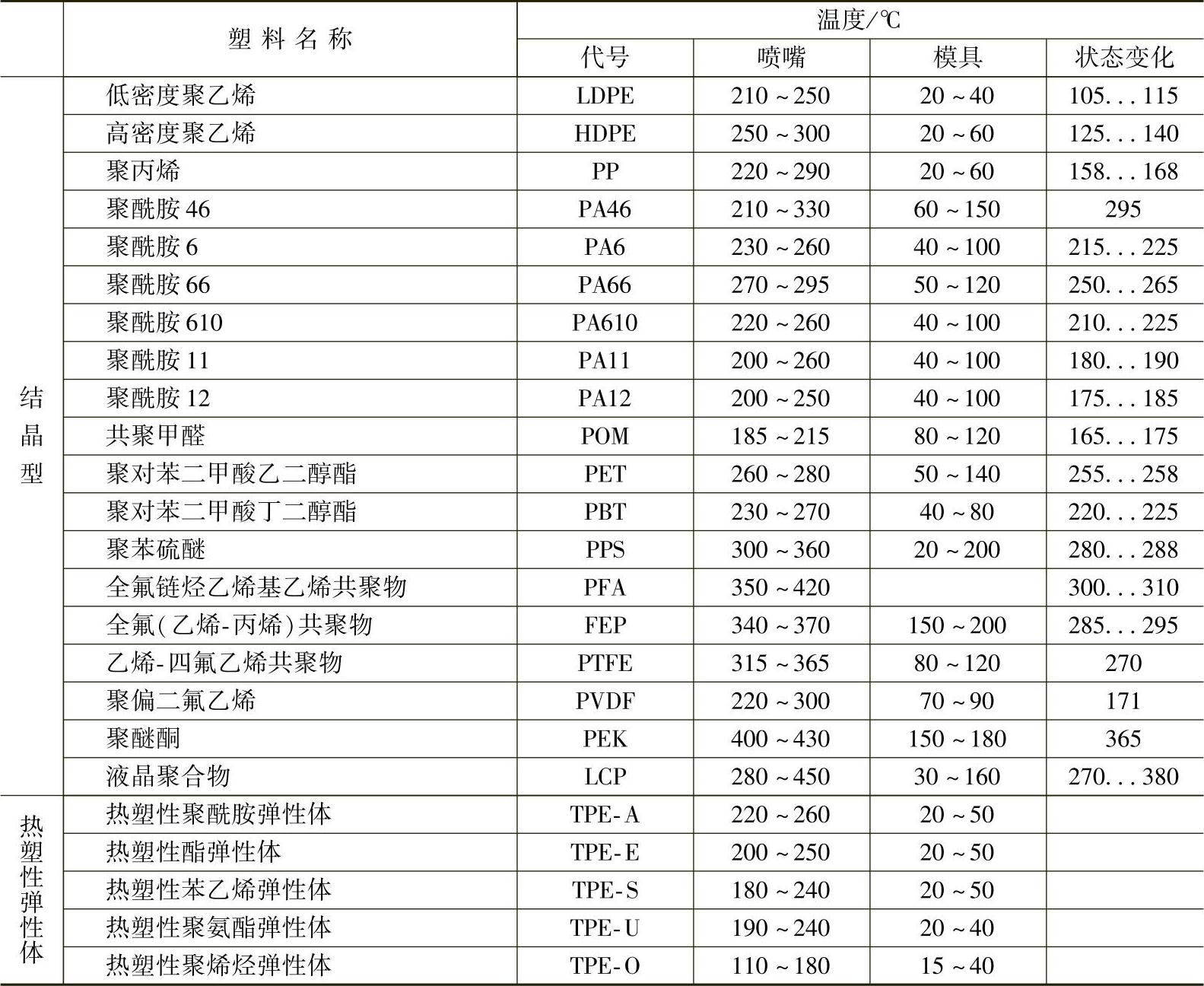

1)表12-1推荐了热流道技术的实际加热温度范围。

表12-1 热流道技术的实际加热温度范围

(续)

注:1.注射机喷嘴温度等于热流道喷嘴温度。

2.状态变化温度中,前者是固化或结晶的温度,后者是熔化温度。

对于表12-1的热流道技术的温度范围还需按塑料热状态进一步说明。

①对于注射无定形塑料应注意到:

除了注射PVC和CA塑料,整个热流道系统允许有较大的温度波动范围。

除了注射PVC和CA塑料,整个热流道系统允许有较大的温度波动范围。

开放式浇口中塑料冻结,需要浇口区域有较低的温度。如果温度过高,会出现浇口料柄拉丝。浇口区需要强化冷却,并选用对冷却敏感的导热材料制造浇口套。

开放式浇口中塑料冻结,需要浇口区域有较低的温度。如果温度过高,会出现浇口料柄拉丝。浇口区需要强化冷却,并选用对冷却敏感的导热材料制造浇口套。

喷嘴的浇口会将热量传递给模具型腔。如果喷嘴的接触表面太热,会使注塑件表面变形,甚至烧伤。

喷嘴的浇口会将热量传递给模具型腔。如果喷嘴的接触表面太热,会使注塑件表面变形,甚至烧伤。

②对于注射结晶型塑料要求:

保压期间要保持浇口开放。为阻止浇口快速固化,浇口区需要高温,喷嘴的顶端应设置绝热区。

保压期间要保持浇口开放。为阻止浇口快速固化,浇口区需要高温,喷嘴的顶端应设置绝热区。

为保持POM和PA等塑料温度在较窄的范围内,热流道喷嘴应有良好的导热性,为此要设计多个区域的温度控制系统。

为保持POM和PA等塑料温度在较窄的范围内,热流道喷嘴应有良好的导热性,为此要设计多个区域的温度控制系统。

在这些浇口中都有冷料柱塞头。它将与塑料熔体一起注射到型腔。

在这些浇口中都有冷料柱塞头。它将与塑料熔体一起注射到型腔。

热塑性弹性体加热温度在玻璃态转化温度以上。固化是逐渐演变的过程,有较低的硬度和很高的断裂伸长率。浇口直径应较小,并有锐边,促使浇口凝料破裂分离,也可使用针阀式喷嘴,避免在浇口断开位置上有明显破裂痕迹。

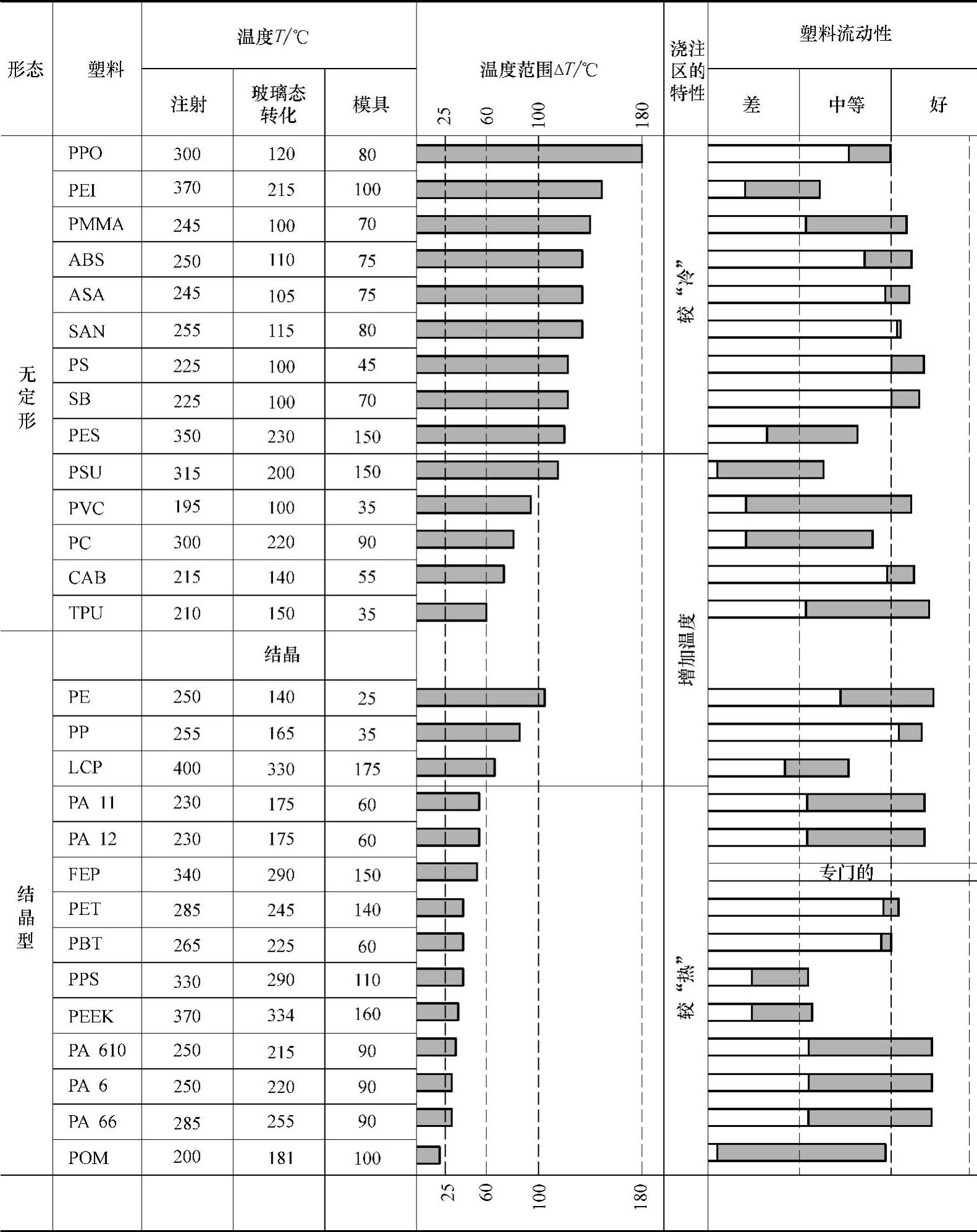

2)表12-2可进一步了解塑料加工的温度范围、浇口区的温度特征和塑料熔体的流动性。表上的塑料名称和代号可对照表12-1。

表12-2 塑料的温度特征和流动性的比较

表12-2中为熔体最高注射温度,倘若进一步升温,会使高分子链分解,塑料被过热破坏。对无定形塑料,在玻璃态转化温度Tg以上时逐步软化,处于高弹态时可进行热成型等加工。表12-2上的加工温度范围,是从Tg开始计算到最高注射温度。例如:ABS从110~250℃,ΔT=140℃;实际上热流道注射加工时喷嘴和浇口的温度范围为180~250℃,ΔT=70℃。无定形塑料的注射加工温度范围大于结晶型塑料。大多数结晶型塑料的注射加工温度范围ΔT小于60℃。结晶型塑料PA66的喷嘴温度范围为285~255℃。其最高注射温度与结晶温度之间的加热范围较小。

表12-2上排列在前的大部分无定形塑料,注射加工的温度范围较宽,塑料熔体的冷却固化较慢。浇口区域要求有较“冷”温度,以使浇口冻结较快,可缩短注射循环时间。

表12-2排列在后的大多数结晶型塑料,注射加工的温度范围较窄。浇口区域要维持较高的温度,才能避免过早冻结。

在热流道浇注中,还要区别两类不同固化速度的结晶型塑料。快速结晶固化有POM和PA等塑料,排列在表12-2的后下部分。其浇口区域要“热”。“热”浇口需保证慢冷,让制品受到充分的保压补缩。另一类是较慢固化的PE和PP等结晶型塑料,浇口区域要“温”。以上两组塑料之间的PC等无定形塑料,浇口区域也需“温”。(https://www.xing528.com)

2.塑料熔体的热性能

高温高压下的注射成型,塑料不但有物理状态的变化,而且还有化学作用,会影响注塑件的质量,还会腐蚀热流道注射模的零件。

(1)热敏性塑料 影响热流道注射的塑料熔体的热性能,主要表现在两方面。一方面是熔融温度范围的大小。熔体超过分解温度后,会使塑料过热破坏。另一重要方面是,在注射机料筒和热流道模具的加工过程中,维持塑料热传递的允许时间。

热敏性塑料有PVC、POM、PBT、CA、CAB、CP、聚苯酰胺PPA和聚醚醚酮PEEK等,还有所有添加阻燃剂的塑料。热稳定塑料有PE、PP、PMMA、PC、PS等。

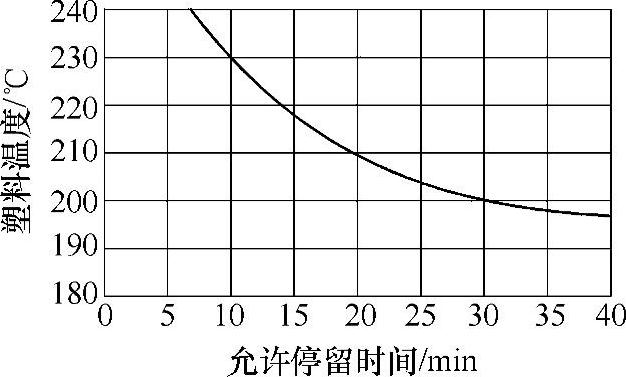

热敏性塑料在料筒和热流道中度过时间只能为5~10min。热稳定塑料可多于30~60min。图12-7上的曲线,说明了POM熔体的加热时间还与塑料熔体的温度有关。熔料温度越高允许停留时间应越短。

图12-7 POM熔体在注射机和热流道模具中的允许停留时间

当温度下降至160℃时,PC在料筒中可停留长达24h。但是,在注射机关停后,随着料筒冷却固化的PVC或POM会发生分解。对这些塑料,应该用其他替换塑料(例如LDPE),将其挤出料筒。PA66、PA46、PBT和PET的加工温度范围较窄,添加了纤维或玻璃珠后,塑料的加热限制更严。

多次使用的回头料,分子链的降解增多,会使注塑件脆化,并在注射中释放气体。除了分子的热降解外还会有氧化分解。由于注射循环中压力变化,空气会进入热流道。塑料熔体与空气中的氧接触,PA对此特别敏感。所以要注意减少阻燃添加剂、染料和有机颜料,以改善塑料的热敏性。

热敏性塑料加工时对热流道系统有附加的要求:

1)限制热流道中存料的体积与注射量的比例,要缩短塑料在流道中度过的时间。模具中塑料制品的型腔总体积小于流道的容量时,更应该这样做。

2)将系统分成更多的温度控制区以减小系统中的温度差。使用的加热器要具有接近线性的温度变化特性。

3)要避免流道板和喷嘴内塑料滞留。

4)在主流道喷嘴、流道板和喷嘴的系统里,要保证无熔料泄漏。

(2)热降解和腐蚀 塑料都是由大分子链构成的。塑料加热温度过高和加热时间过长,热量会造成分子链断裂,结果使塑料的平均相对分子质量降低,塑料熔体的黏度下降,也使注塑件的冲击强度变差,材料变脆。

热降解的特征是在剪切应力作用下分子链的断裂,塑料的平均相对分子质量下降。如果注射加工时空气卷入或排气不畅,会发生氧化降解。PA和PBT等注塑物料含有大于0.05%的水分,会有降解速率较快的水解。它们都在塑料的热熔融状态下同时产生的。

热降解时生成或分解的低分子物质,对模具的金属零件有化学腐蚀作用。注射成型聚甲醛POM时,高温下熔体接触空气会剪断分子链,生成甲醛,并氧化成甲酸。注射成型聚氯乙烯PVC时,热分解生成氯化氢。阻燃剂、化学发泡剂和高湿度塑料,都会腐蚀热流道注射模的金属零件,在零件表面产生锈斑和点蚀,剥蚀零件的尖角和棱边,侵蚀进零件间的间隙在喷嘴和浇口等部位,表面磨损会加剧化学腐蚀。

热流道系统的金属零件,长期处在高温高压的环境中,本身承受较大预应力和热应力,又有化学腐蚀剂作用,会生成环境应力裂纹。慢性裂纹不断扩展,最终导致热流道零件损毁。

铜和铜合金的热流道零件与聚丙烯PP和聚甲醛POM熔料不相容,有催化分解作用。铜和铜合金零件更容易被腐蚀,并生成疲劳裂纹。

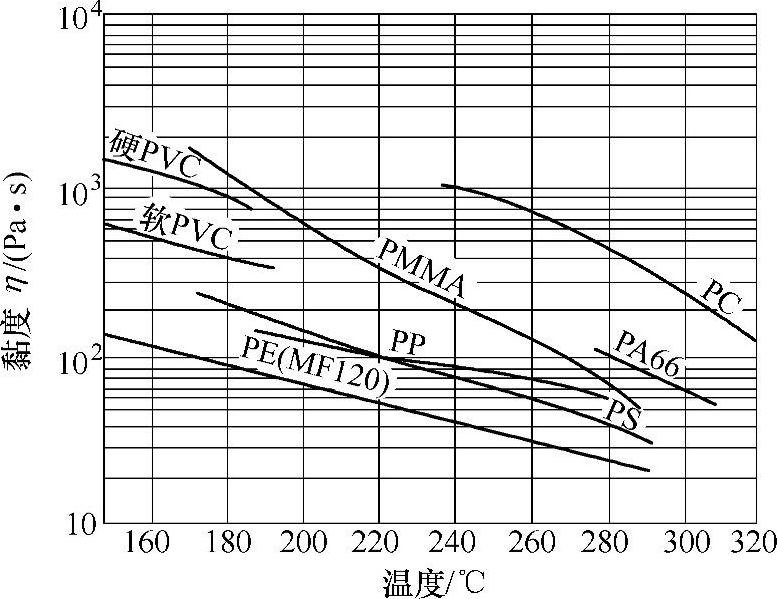

图12-8 剪切速率为1000s-1时,八种塑料黏度与温度的关系曲线

因此,热流道零件表面涂覆很重要。20μm的镍层被认为是有效防腐层。各种渗氮处理普遍被采用。

3.塑料熔体的流动性

塑料熔体黏度随温度上升而下降,如图12-8上所示为在剪切速率为1000s-1时,八种塑料熔体的温度与黏度的变化。各种塑料黏度对温度作用敏感性是不同的。从图12-8可知,对PE和PP等,用升高温度来提高注射成型时流动性的效果有限。而以增高温度来提高PMMA和PC等物料的流动性是可行的。

从塑料熔体的黏度对剪切速率的依赖性来说,不同塑料的敏感性有明显区别。在模内流动103~104s-1的剪切速率范围内,敏感性较明显的有LDPE、PP、PS、HIPS、ABS、PMMA和POM等。它的黏度会有大于10倍的变化。但是PC、PA6和PA66在剪切速率范围内,黏度只有少量变化。对剪切速率敏感的塑料熔体,适用较小浇口直径;相反,对剪切速率不敏感的塑料,不能发挥点浇口改善流动性的优势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。