一方面,热流道技术已经进入成熟期,热流道注射模生产的可靠性和制件质量得到保证。热流道系统装备的喷嘴、加热器、热电偶和温度控制箱,已经标准化和系列化。工程技术人员普遍应用CAE流动分析软件,进行热流道浇注系统设计。另一方面,热流道技术还在发展和创新,新技术和新专利不断涌现。

1.热流道技术适用的注射模

大型塑料制品注射模采用热流道,一模多腔注射模生产小注塑件和薄壁管件也在应用热流道技术。热流道和冷流道组合的注射模,能克服热流道浇口痕迹显现,应用于精密注射成型工程。

(1)大中型制品注射模的热流道 电话亭用泡沫PC塑料件装配而成。其中最大的注塑件为60kg,使用的模具为185t。它用八个可控的针阀式喷嘴。热流道加热功率为46.5kW。流道板有32个加热区。其中的地板注塑件尺寸为970mm×915mm×70mm。泡沫PC的壁厚为8.5mm,质量达12.8kg。“X”型流道板在480×480mm位置上有四个喷嘴,流道直径为18mm,还采用柱销直径为6.5mm的液压针阀式喷嘴。

用PC/PBT混合物制造汽车保险杠,将以前的壁厚2.5~3.2mm,减少到平均为2.0~2.5mm。降低了注射周期30%。在保险杠的里侧使用了十个喷嘴。各种大型注射模具,为有效提高注射压力传递,采用热流道系统成为发展方向。

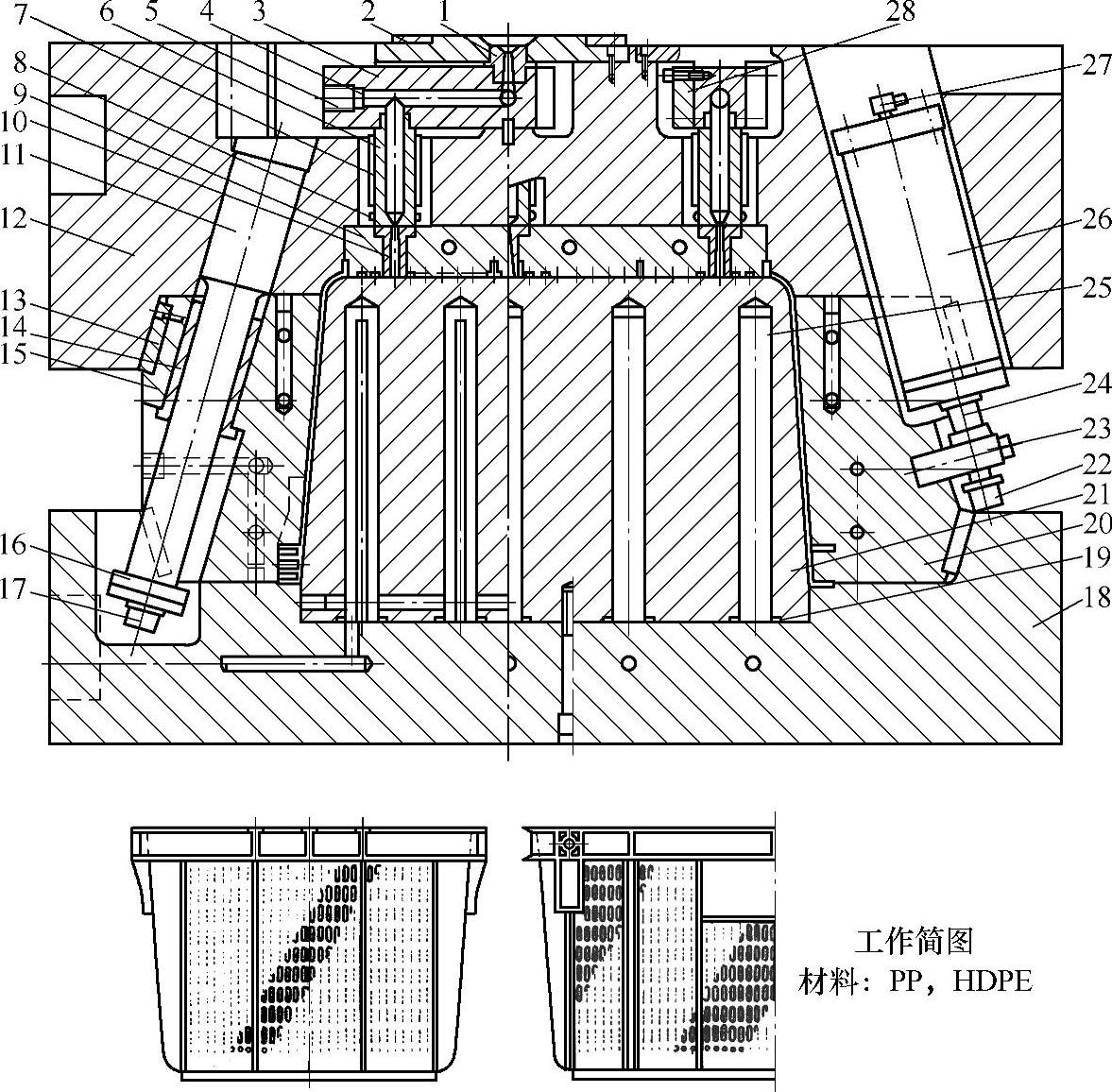

图12-89所示是早期的大型周转箱的热流道注射模。它有六个分喷嘴。主流道较短,没有加热。周转箱四侧面上有大面积漏空窗洞,四侧滑块很笨重,又要对侧滑块用动模和定模双向锁紧。四侧滑块由8根斜导柱导向和四个斜置液压缸驱动,实现侧抽动作。

图12-89 大型周转箱的热流道注射模

1—主流道套 2—定位圈 3—热流道板 4—堵塞 5—螺塞 6—分喷嘴 7—加热圈 8—热电偶 9—成型板 10—分喷嘴的浇口套 11—斜导柱 12—定模板 13—锁紧垫块 14—导套 15—大滑块 16—垫圈; 17、22—螺钉 18—动模板 19—密封圈 20—短滑块 21—型芯 23—连接板 24—液压缸轴 25—隔水片 26—液压缸组件 27—油管接头 28—加热板 注:模具的导柱和导套在图中被略去

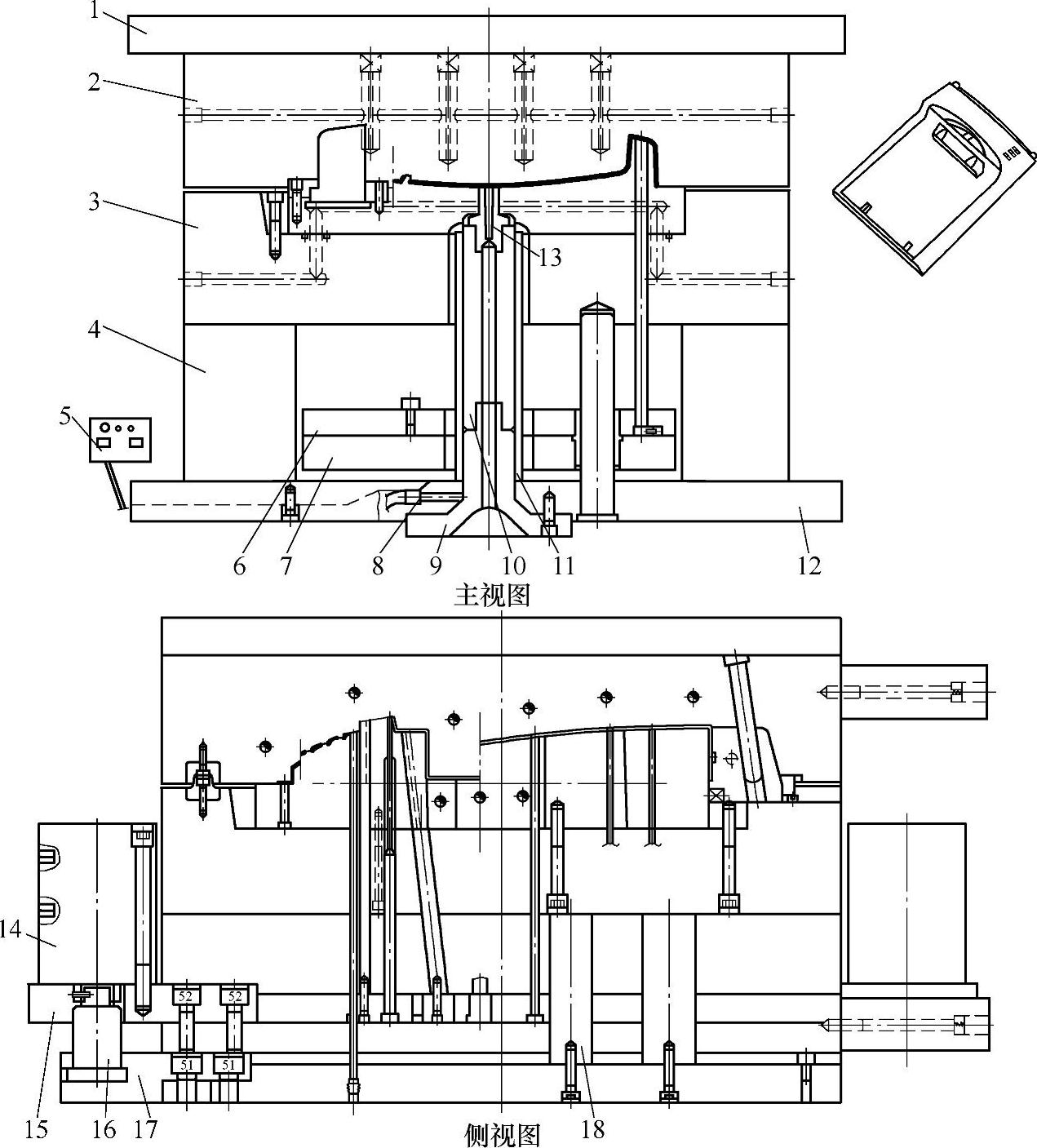

图12-90所示是常见的中型塑料制件反装的热流道注射模。注塑件为408.8mm×307.5mm×63.6mm壳盖,要求制件表面无熔合缝和浇口痕迹,为此采用单个主流道型热喷嘴,而且是制件反装的模具结构。脱模机构在定模,由两个液压缸驱动。热喷嘴浇口处壁厚采用长方条的曲面凸起,减轻流动痕迹。

图12-90 制件反装的热流道注射模

1—动模座板 2—动模板 3—定模板 4—垫块 5—温度控制箱 6—推杆固定板 7—推板 8—热电偶 9—定位环 10—主流道衬套 11—加热圈 12—定模固定板 13—主流道喷嘴 14—液压缸 15—液压缸固定板 16—连接杆 17—液压缸固定板 18—支柱

(2)小注塑件注射模的热流道 质量几克到几百克的注塑件,一模多腔的注射加工,例如聚酯饮料瓶和小瓶口的瓶盖,生产批量很大,注射点之间距离很小,小于喷嘴的安装直径,常用热流道微小型顶针式喷嘴。还有薄壁管件,指文具笔套管、医用滴管和注射管等,须用顶针式的边缘喷嘴。由于型腔数目很多,流道系统的熔体体积接近甚至超过注塑件的总体积。

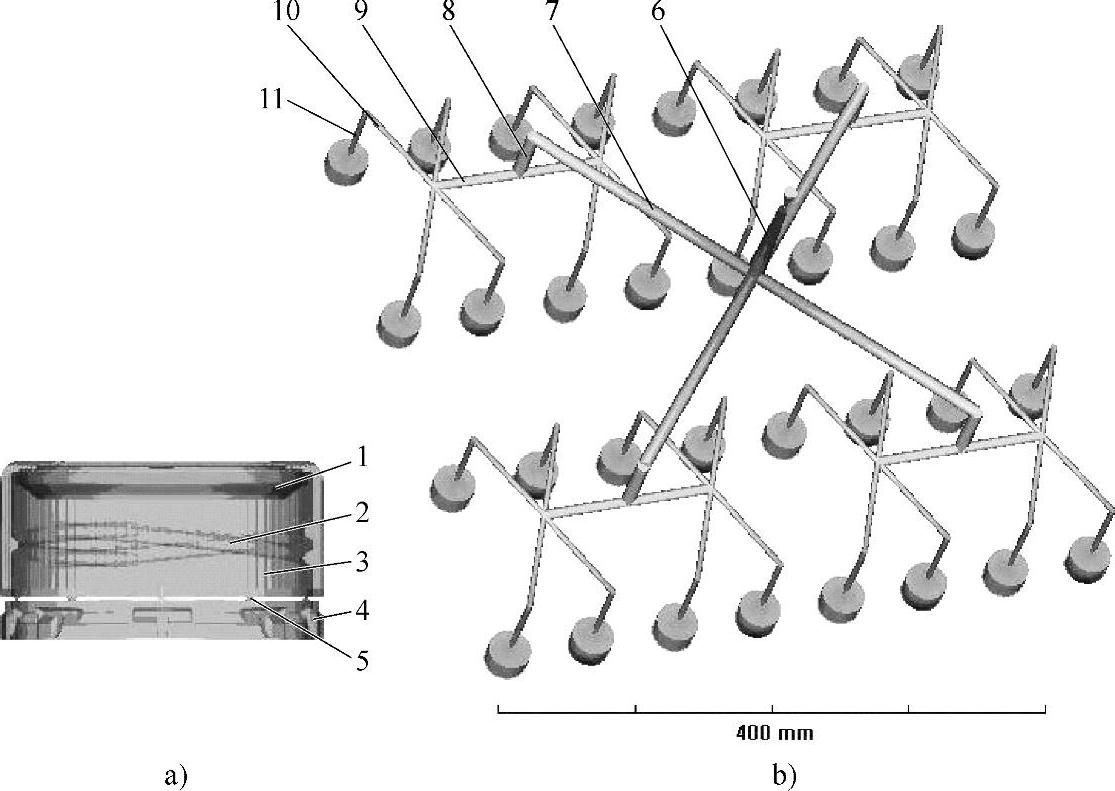

高密度聚乙烯HDPE瓶盖重2g,体积2.1cm3,密度0.95g/cm3。外径32mm,注塑件高18mm,最厚处2mm。内有一圈半圆形的螺牙。如图12-91a所示:瓶盖外圆有直纹滚花;要求瓶盖顶面上的浇口痕迹最小,不显眼;瓶盖的下沿有4mm宽的安全保险扣圈,它与瓶盖本体之间有8个薄的45°斜向搭牙,它能顺牙旋入饮料瓶口,但在第一次旋开瓶盖时,搭牙被剪断,保险扣圈留在瓶口上;瓶盖顶部有密封圈边,旋紧时与瓶口端面扣压防漏。由于保险扣圈与盖体之间搭牙有宽和高为0.65mm×0.65mm,有最小壁厚为0.37mm,瓶盖型腔的充模阻力较大。

32腔HDPE瓶盖热流道浇注系统的体积为178cm3,是瓶盖型腔总体积的2.65倍。一模多腔流道板设计,必须注意塑料熔体在分流道中的停留时间。流道系统对32腔的塑料熔料采用平衡传输为保证各型腔充模压力和温度的一致性,必须注意热流道机械加工和装配误差的累积。实际上注入各型腔熔体的压力和温度很难一致。由于瓶盖热流道的32个分喷嘴用顶针式浇口,浇口孔之间存在误差,流经的压力降有高低。还必须注意,大批量生产塑料瓶盖必须对瓶口有旋合互换性。流道分叉设计成4×2×4,如图12-91b所示。先用塑料熔体的流变学计算式初步确定流道直径,整个热流道系统的压力损失大致为113×105Pa。

如此多的螺纹型芯,倘若用旋转脱模,则机构过于庞大。故用多排侧向分型机构和强制脱模机构。两片分型侧滑块在注射机顶柱推顶过程中,并合成推板,在瓶盖的搭边槽中,将它强行脱出。两片分型侧滑块必须延迟分型。开始侧向分型时,压缩空气从型芯中央吹动瓶盖落下。回程由专门液压缸驱动,两片分型侧滑块按闭模方向先复位,然后再合拢并锁紧,保证两滑块成型面与型芯的密闭。

图12-91 32腔HDPE瓶盖热流道浇注系统的压力分布

a)HDPE瓶盖的结构 b)瓶盖热流道浇注系统的压力分布 1—密封圈边 2—内螺牙 3—直纹滚花 4—保险扣圈 5—斜搭牙 6—主流道喷嘴,口径×长度=ϕ20mm×74mm 7—第一分流道,ϕ16mm×130mm 8—两层分流板间的第一分流道,ϕ16mm×52mm 9—第二分流道,ϕ12mm×65mm 10—第三分流道,ϕ8mm×64mm 11—顶针式喷嘴,ϕ6mm×64mm,浇口ϕ1.6mm

(3)热流道和冷流道组合的注射模 有些注塑件有很高的尺寸精度要求,精密注射。此时采用热流道技术受到种种限制。主要是浇口痕迹不能满足要求,而且有冷料进入注塑件。热流道的喷嘴直接浇注制品,在大直径的浇口附近区域制件上往往有流动痕等缺陷。由于该区域在模具冷热的界面上,温度很难精确调节控制,因此用热流道系统时,在下游常设有冷流道和点浇口。

图12-92所示注射模是成型聚酰胺PA6、外径为110mm、高为55mm的机架。注塑件中央有凸台,四周有四个凸台,用四个点浇口在底板上对称位置浇注。热流道注射模有八个型腔,定模上的顺序脱模机构设置有定模脱料板13和浇口卸套14。开模时注塑件在分型面C空间脱落。点浇口凝料在定模流道板8与定模脱料板13之间A空间落下。为确保拉断点浇口,并从分喷嘴的直浇口中拉下凝料,在分喷嘴上设置浇口卸套14,在B面打开时被定模脱料板13推出。

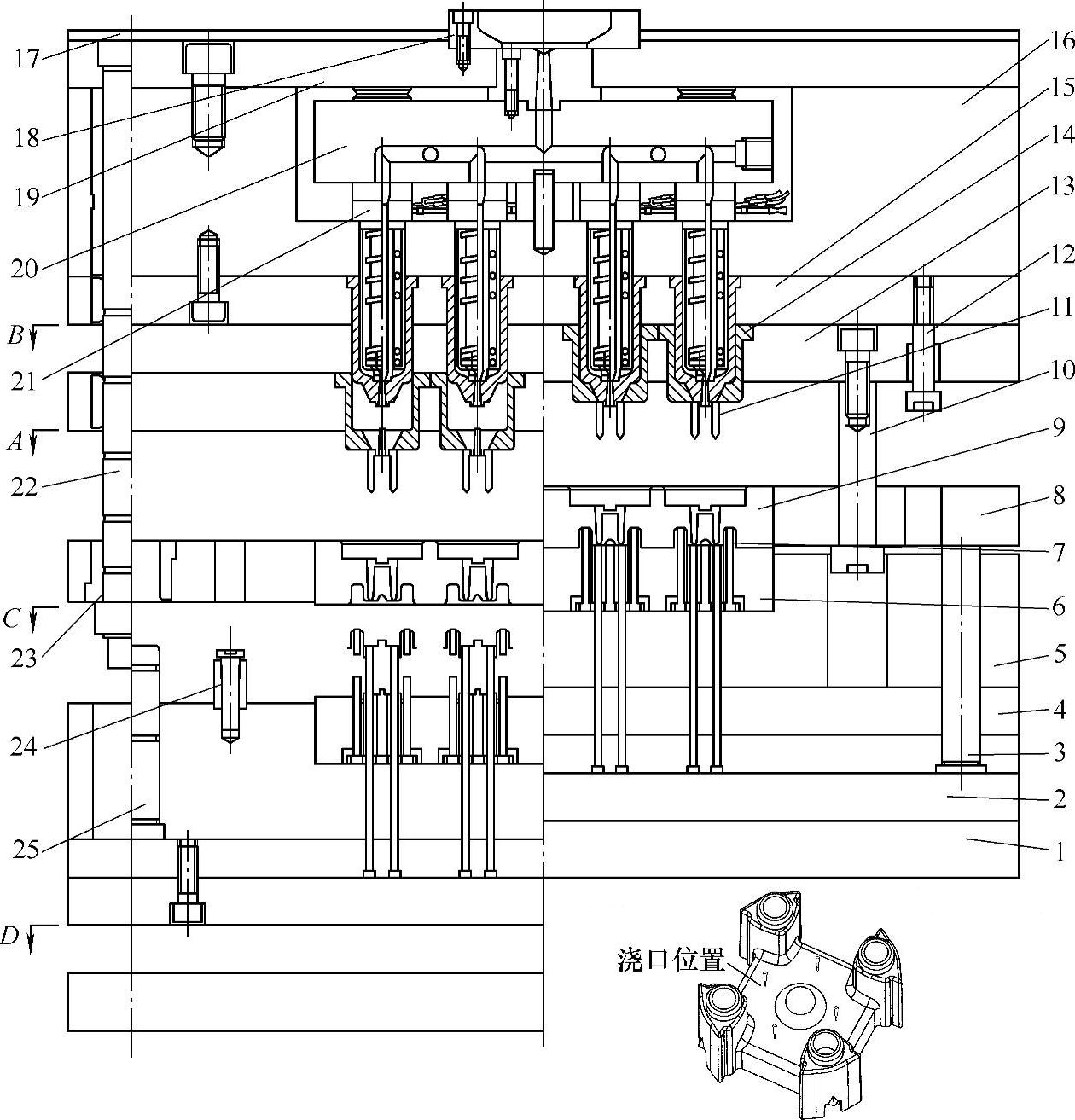

图12-92 一模八腔热流道和冷流道点浇口组合的注射模

1—动模座板 2—动模推板 3—回程杆 4—推杆固定板 5—动模板 6—动模型腔块 7—注塑件 8—定模流道板 9、15—定模板 10—拉杆 11—冷流道凝料 12—定距螺钉 13—定模脱料板 14—浇口卸套 16—定模框板 17—绝热板 18—定位圈 19—定模固定板 20—热流道板 21—分喷嘴 22—定距导柱 23—导套 24—拉模销 25—导柱(https://www.xing528.com)

图12-93所示是手提电脑上PC/ABS的两个注射模塑板件。图12-93a是边框板件和浇注系统的网格划分。四周边条注射浇注的流程很长。边条薄板强度对熔合缝很敏感。为此上游为热流道系统,有热流道模分流和4个气动针阀式分喷嘴。对于每个分喷嘴,下游都有冷流道和三个侧浇口。

图12-93b为另一板件和浇注系统的压力分析。上游为热流道系统,同样有热流道板分流和4个气动针阀式分喷嘴。其中三个分喷嘴下游是冷流道和多个矩形侧浇口。流动模拟时,压力分布较合理,并控制了熔合缝的位置,保证了制品质量。将所有气动分喷嘴连接时间控制器,设定各个气动分喷嘴开启顺序时间,在注射生产时就能更好地控制熔合缝的位置。

图12-93 热流道和冷流道点浇口组合的浇注系统

a)边框板件和浇注系统的网格划分 b)另一板件和浇注系统的压力分析

2.特种的热流道注射模

随着塑料加工工业的发展,新的塑料品种和高温熔融塑料也采用热流道注射。一些开拓性热流道注射模成型,必须采用非标准系列的喷嘴等器件,必须设计新的热流道系统和装备。

(1)高温塑料的热流道注射 有些塑料的加工温度达300~400℃,而且要求注射时的温度波动限制在摄氏几度之内,有时模具温度高达300℃左右。此类塑料的价格很高,要求没有浇道废料。

高温塑料对热流道系统有较高的要求。首先,沿着流道与喷嘴流径的温度分布要均匀,要求仔细地确定流道和浇口的直径;其次,流道全程变化要缓慢和无锐角,流道内表面经抛光,防止物料滞留,避免热摩擦升温;最后,必须完全消除熔体的泄漏。

1)氟塑料。具有高黏度和对剪切应力的阻抗,应该用大的流道和浇口直径,建议直径大于5mm,常使用大直径柱销的针阀式喷嘴。氟塑料熔体对钢有强烈的腐蚀作用,因此需用高的镍含量的合金钢,或至少用镍镀覆。当用导热铍铜时,要压嵌在高镍合金钢中。在喷嘴与流道板之间的密封,采用矩形截面,而不是圆截面的密封圈。

2)聚芳酯。聚芳酯PAR、聚芳醚APE和芳族的聚酯APE(Aromatic polyester),这些塑料的黏度比PC还高,但不随剪切速率的提高而减小。流道应该有较大些直径。最小浇口直径是1.2mm。生产注射PAR制品时,先注射干燥良好的PC,然后再升高温度,用PAR清除PC。相反步骤被用来清除PAR。

3)液晶。液晶聚合物LCP(Lifuid crystal polymers)的流动熔体和塑化的制品,有明显的分子取向。随着剪切速率升高,熔体黏度大降。适宜用热流道注射模加工。采用热流道板和冷浇口,效果比用热流道的喷嘴好。流道全程的截面应较小,直径可达3mm,尽可能地避免熔合缝,并用高的流动速率注射,缩短保压和浇口冻结的时间。

手提电脑屏幕盖板上有块铝合金压铸件,边缘用塑料条封包。选择40%玻璃纤维充填的聚苯硫醚PPS注射成型。玻璃纤维增强PPS耐热,且有优异的力学性能。其熔体温度为295~335℃,最高温度为355℃。PPS是高结晶度的聚合物,要求模具温度达120~180℃。GR-PPS在热流道中剪切流动时,熔体黏度不稳定,在750~1000Pa·s间波动。

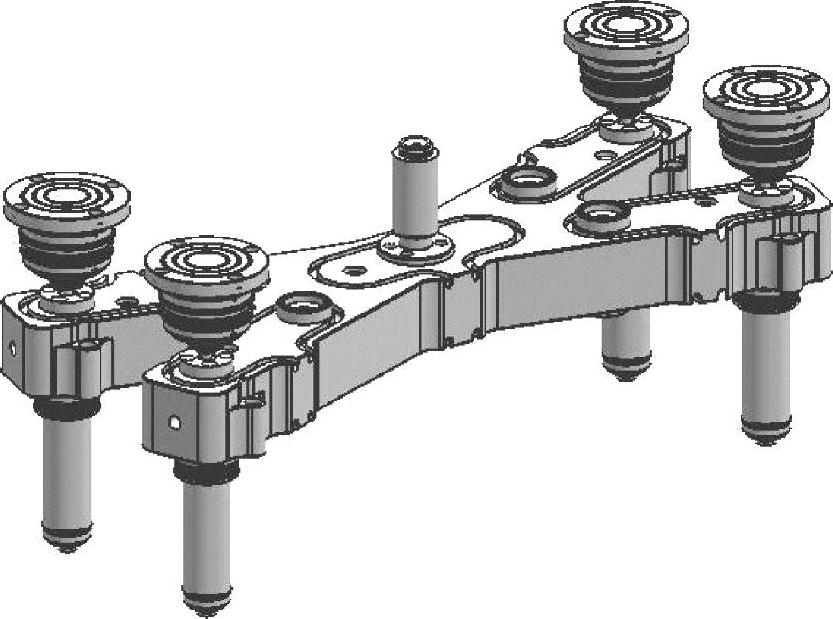

图12-94为该注射模的流道板和四个气动针阀式分喷嘴。由于是一模两件的注射成型,模具分型面的面积大。热流道系统的流道板长为580mm,厚为55mm。高温大尺寸流道板的横向线膨胀量很大,在流道板厚度和分喷嘴轴线上也有很大线膨胀,必须补偿这两个方向的热膨胀。为了保证流道板有350℃的高温,X型1×4布置时用五个感温加热区。流道板上加热线圈的总功率达到10000W。而且热电偶测温点增多,保证流道板温度均衡。

图12-94 高温注射模的流道板和四个气动针阀式分喷嘴

此热流道系统处于300℃以上高温,所有电气布线的绝缘层会很快老化,需定期更换。玻璃纤维增强的物料对零件磨损严重,喷嘴的阀针也需定期更换。更重要的是注射模具浇注系统的流道不能过长。流道系统总共压力损失不能超过35MPa。而且物料在料筒、热流道和喷嘴中滞留时间过长,熔料很容易过热灼伤。

(2)多注射点的顺序注射成型 热流道模具有多个针阀式喷嘴,它们按时间顺序控制塑料熔料,先后注射型腔。近年来大型制品壁厚明显减小,更要求避免可见的熔合缝和流动痕迹。对于又长又窄的制品(例如汽车窗户的遮板条、保险杠)的注射成型,要有一系列的针阀式喷嘴,在注射充填型腔时,恰好在料流的前锋打开喷嘴,消除熔合缝。如图5-61所示的热流道,注射从中间喷嘴开始,临近的喷嘴只有当熔料前沿流经它们时才打开。中间的喷嘴按需要保持打开或关闭。当最后一对喷嘴将型腔充满后,所有喷嘴必须打开,以实施保压。

采用多注射点的顺序注射成型,需昂贵的针阀式喷嘴。喷嘴应采用圆锥形浇口,能可靠闭合,无泄漏,浇口套要耐用而且强度足够,还要有相应的控制系统。喷嘴的控制信号,可来自注射螺杆推进启动后的时间控制或控制程序。时间控制器可预设各喷嘴延时开启的时间和关闭时间。这种顺序注射成型,可控制两注射点的对接熔合缝的位置,避免盒与盖间的塑料铰链上出现熔合缝,避免光亮可见表面上显现熔合缝,适用于大面积和多孔的易生成熔合缝的制品。对于一模有不同形体尺寸的多腔注射,顺序注射成型可以实现各型腔的平衡注射,尽管这样会延长注射周期。

(3)预塑制件的热流道复合注射成型

1)装饰片注射成型。将印刷膜片放置到模具里,然后再注射,又称为模内装饰。预制的装饰片,有经剪切的PP发泡片、带装饰纹或图案标记的聚酯膜片、各种0.7mm厚的热成型护片、转印套色标记的PC膜片等。这些膜片覆于注塑件的外层。注塑件熔体要流经膜片表面,只有采用热流道系统注射,才能控制塑料熔体的温度、压力和流动速率,并防止冷料进入,必要时在型腔中装入热电偶和压力传感器,直接监察和控制模具温度和保压压力,严格掌握制品的收缩。

2)织物衬里的注射成型。汽车的内饰件,在织物衬里用PP、ABS或ABS/PC混合物注射成型。这种织物复合的塑料饰件,也称为模内层叠。顶出脱模机构和热流道系统在定模。开关式喷嘴必须是气动的,可防止机油污染织物。织物被预置在动模,织物本身有绝热作用。要保证织物在塑料熔体的压力流动时,被均匀地附在模壁上,要防止注射成型制品翘曲变形。

(4)多组分塑料的热流道注射模具 多组分模具要采用多个料筒与螺杆的注射单元,注射成型不同塑料品种或不同着色塑料。常将动模置于可循环转动的多工位的工作台上,在已经注射的半成品上,再注射不同的塑料。用热流道系统进行两组分注射成型,要有两个独立的热流道系统,各自接受两个注射装置的不同的塑料熔料,可以将流道板设计成两块,允许各组分的喷嘴进行开关式注射控制。这种注射成型已经用于大型制品(例如车辆内饰板或条)的生产。许多双组分塑料制品用工程塑料构成主体,用热塑性弹性TPE等包覆在外层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。