电主轴的轴承有接触式和非接触式两种。接触式有陶瓷球轴承,非接触式有流体静压轴承、磁悬浮轴承和气浮轴承等。

1.接触式陶瓷球轴承

机床高速主轴的性能在一定程度上取决于主轴轴承及其润滑。接触式陶瓷球轴承具有耐温高、转速高、寿命长、绝缘的特点,且其本身具有自润滑性,常用的陶瓷球材料有氧化锆(ZrO2)和氮化硅(Si3 N4);常用的套圈材料有轴承钢(GCr15)和不锈铁(440、440C)及不锈钢。与钢球相比,接触式陶瓷球轴承的优点是:

1)陶瓷球密度减小60%,可大大降低离心力。

2)弹性模量比钢高50%,使轴承具有更高刚度。

3)陶瓷摩擦因数低,可减小轴承发热、磨损和功率损失。

4)陶瓷耐磨性好,轴承寿命长。

滚动轴承由于刚度好、精度可以制造得较高、承载能力强和结构相对简单,不仅是一般切削机床主轴的首选,也受到高速切削机床的青睐。从高速性的角度看,滚动轴承中角接触球轴承最好,圆柱滚子轴承次之,圆锥滚子轴承最差。

角接触球轴承的球(即滚珠)既公转又自转,会产生离心力Fc和陀螺力矩Mg。随着主轴转速的增加,离心力Fc和陀螺力矩Mg也会急剧加大,使轴承产生很大的接触应力,从而导致轴承摩擦加剧、温升增高、精度下降和寿命缩短。因此,要提高这种轴承的高速性能,就应想方设法抑制其Fc和Mg的增加。从角接触球轴承Fc和Mg的计算公式得知,减少球材料的密度、球的直径和球的接触角都有利于减少Fc和Mg,所以现在高速主轴多使用接触角为15°或20°的小球径轴承。可是,球径不能减小过多,基本上只能是标准系列球径的70%,以免削弱轴承的刚度,更关键的还是要在球的材料上寻求改进。

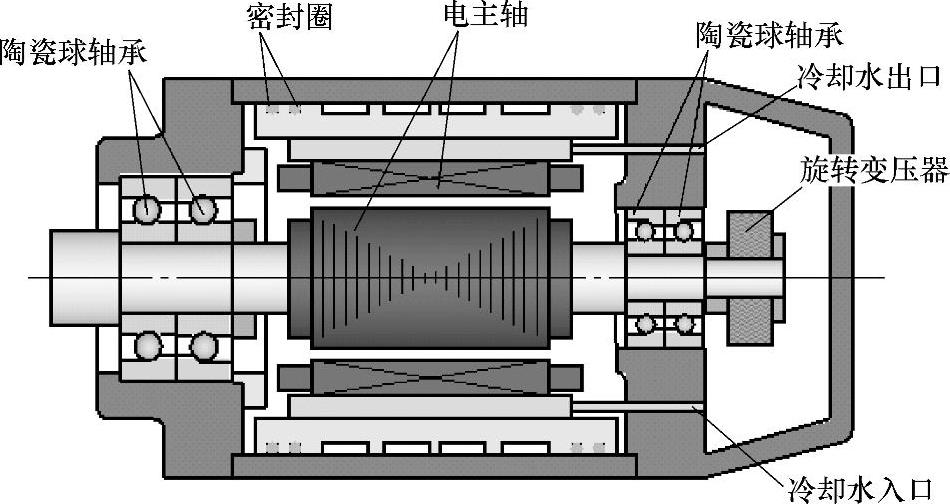

图2-15 陶瓷轴承高速电主轴

高速电主轴滚动轴承的配置形式有多种,但比较典型的是前、后轴承呈“O”形布局的两对角接触球轴承。图2-15所示为一种陶瓷轴承高速电主轴。由于后轴承也是角接触球轴承,一般要设置滚珠套以便让后轴承能沿壳体轴向移动,使得主轴受热后可自由向后方膨胀。一般说来,角接触球轴承需要在轴向有预加载荷才能正常工作,预加载荷越大,轴承的刚度越高,但温升也越大。比较简单的办法是,根据电主轴的转速范围和所要承受的负载,选定一个最佳的固定预加载荷值;更好的办法则是预加载荷能随主轴转速改变而调整,在高转速时减小预加载荷,在低转速时增加预加载荷。

2.流体静压轴承

接触式轴承因为存在金属接触,摩擦因数大,其最高转速受到一定限制。高速主轴单元使用非接触式轴承是发展的方向。

流体静压轴承有液体静压轴承和气体静压轴承两种,具有磨损小、寿命长、旋转精度高、振动小等优点。(https://www.xing528.com)

液体静压轴承刚度高、承载能力强,但结构复杂,使用条件苛刻。油静压轴承在高速回转时,油囊内产生紊流,液体摩擦力也随转速增高而增大,会造成大的功率损失和引起严重的发热。若用油作介质,在高速条件下,液面搅动,消耗功率大,温升较高,若用水(加入防锈蚀添加剂)替代油,由于水的黏度远低于油,温升高的难题就迎刃而解。瑞士IBAG公司生产的水静压电主轴170HA40最高转速可达40000r/min,其最大的特点是回转精度高,径向圆跳动误差小于2μm。FISCHER公司Hrdro-F的静压轴承电主轴以水为介质,最高转速36000r/min,功率达67kW。

气体静压轴承电主轴的转速可高达100000r/min,优点是高精度(径向圆跳动误差小于0.05μm)、高转速和低温升,缺点是承载能力低,在机床上一般只限用于小孔磨削和钻孔。如日本东芝机械公司制造的ASV40加工中心采用气浮轴承,主轴转速可达30000r/min;瑞士Westwind公司生产的加工中心采用气浮轴承,主轴转速在其驱动功率为9.1kW时达到55000r/min。我国洛阳轴承研究所生产的用于印制电路板钻孔和小孔磨削的气压轴承电主轴62ZDS90Q转速可达90000r/min,功率只有0.45kW。

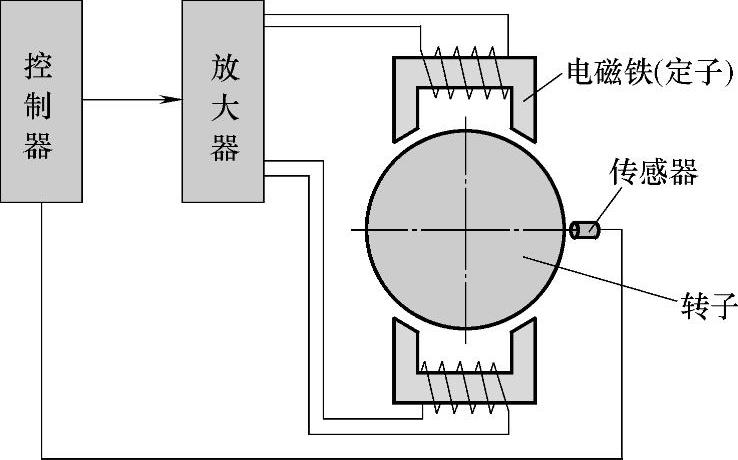

图2-16 磁悬浮轴承的工作原理

3.磁悬浮轴承

磁悬浮轴承是利用电磁力将主轴无机械接触地悬浮起来的一种新型智能化轴承。磁悬浮轴承由转子和定子两部分组成,转子由铁磁材料(如硅钢片)制成,压入回转轴承回转筒中,定子电磁铁绕组通过电流,对转子产生吸力,与转子重量平衡,转子处于悬浮平衡位置。转子受扰动后,偏离其平衡位置。传感器检测出转子位移,并将位移信号送至控制器。控制器将位移信号转换成控制信号,经功率放大器变换为控制电流,改变吸力方向,使转子重新回到平衡位置,磁悬浮轴承的工作原理如图2-16所示。

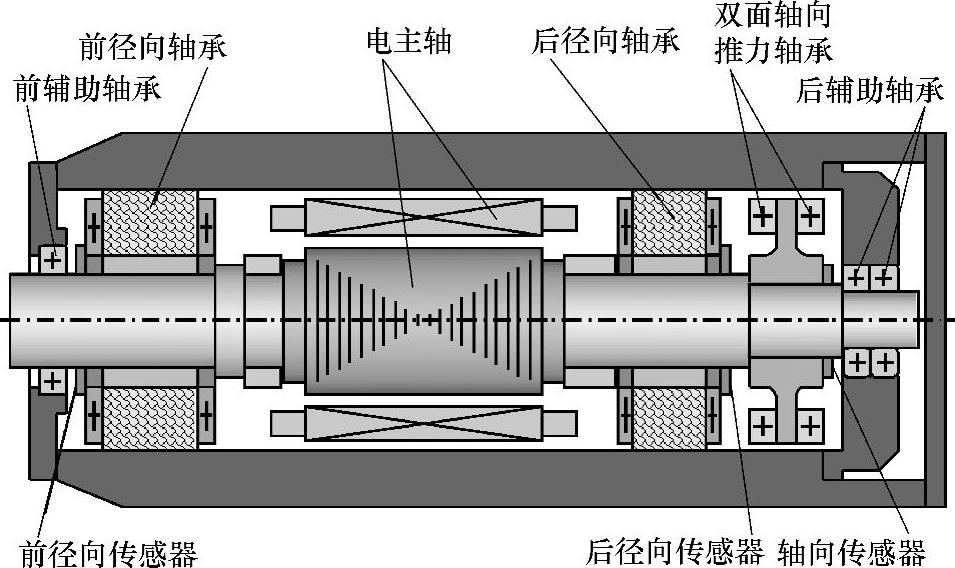

图2-17所示为装有磁悬浮轴承的高速电主轴结构图,磁悬浮轴承主轴单元的转子和定子之间的单边间隙为0.3~1.0mm,未开动以前,主轴由左右两端的“辅助轴承”支承,其间隙小于磁悬浮轴承的间隙,用以防止磁悬浮轴承在电磁系统失灵时发生故障。工作时,转子的位置用高灵敏度的传感器不断进行检测,其信号传给PID(比例—积分—微分)控制器,以每秒10000次左右的运算速度对数据进行分析和处理,算出用于校正转子位置所需的电流值,经功率放大后,输入定子电磁铁,改变电磁力,从而始终保持转子(主轴)的正确位置。

图2-17 磁悬浮轴承的高速电主轴结构图

由于无机械接触,磁悬浮轴承不存在机械摩擦与磨损,寿命很长。转子线速度可高达200m/s(极限速度只受硅钢片离心力强度的限制),无需润滑和密封,结构大大简化,能耗很小(仅为滚动轴承的1/50),无振动、无噪声、温升小、热变形小。可在真空或有腐蚀介质的环境中工作,工作可靠,几乎不用维修。所以其性能优于陶瓷滚动轴承。

由于磁悬浮轴承是用电磁力进行反馈控制的智能型轴承,转子位置能够自律,主轴刚度和阻尼可调。因此当由于负载变化使主轴轴线偏移时,磁悬浮轴承能迅速克服偏移而回到正确位置,实现实时诊断和在线监控,使主轴始终绕惯性轴回转,消除了振动,并可使主轴平稳地越过各阶临界转速,实现超高速运转,回转精度高达0.2μm。

装有磁悬浮轴承的主轴可以适应控制,通过监测定子线圈的电流,灵敏地控制切削力,通过检测切削力微小变化控制机械运动,以提高加工质量。因此,磁悬浮轴承主轴单元特别适用于高速、超高速数控精密加工。

磁悬浮轴承必须根据具体机床专门设计,单独生产,标准化程度低,价格昂贵,控制系统复杂,维护保养困难。德国Huller-Hille生产的加工中心主轴单元,采用磁悬浮轴承,在主轴驱动功率为12kW时,其转速能达到60000r/min。德国GMN公司、瑞士IBAG公司、法国S2M公司等均已有成熟磁悬浮轴承电主轴供应。我国洛阳轴承研究所也已向用户提供轴向为磁力轴承的电主轴。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。