对刀具进行涂层处理是提高刀具性能的重要途径之一,在高速加工中使用的绝大部分刀具都是涂层刀具。涂层刀具是在韧性较好的刀体上,涂覆一层或多层耐磨性好的难熔化合物,使刀具既有较高的韧性,又有很高的硬度和耐磨性,涂层刀具的寿命比未涂层的刀具要高2~5倍。近10年来,刀具涂层技术取得了飞速发展,涂层工艺越来越成熟。图3-7所示为涂层刀片的示例及涂层刀具加工示例。

图3-7 涂层刀片的示例及涂层刀具加工示例

涂层刀具结合了基体高强度、高韧性和涂层高硬度、高耐磨性的优点,提高了刀具的耐磨性而不降低其韧性。涂层刀具通用性广,加工范围显著扩大,使用涂层刀具可以获得明显的经济效益。一种涂层刀具可以代替数种非涂层刀具使用,因而可以大大减少刀具的品种和库存量,简化刀具管理,降低刀具和设备成本。但是刀具在现有的涂层工艺进行涂层后,因基体材料和涂层材料性质差别较大,涂层残留内应力大,涂层和基体之间的界面结合强度低,涂层易剥落,而且涂层过程中还造成基体强度下降、涂层刀片重磨性差、涂层设备复杂、昂贵、工艺要求高、涂层时间长、刀具成本上升等缺点。

常用的涂层材料有碳化物、氮化物、碳氮化物、氧化物、硼化物、硅化物、金刚石及复合涂层八大类数十个品种。根据化学键的特征,可将这些涂层材料分成金属键型、共价键型和离子键型。

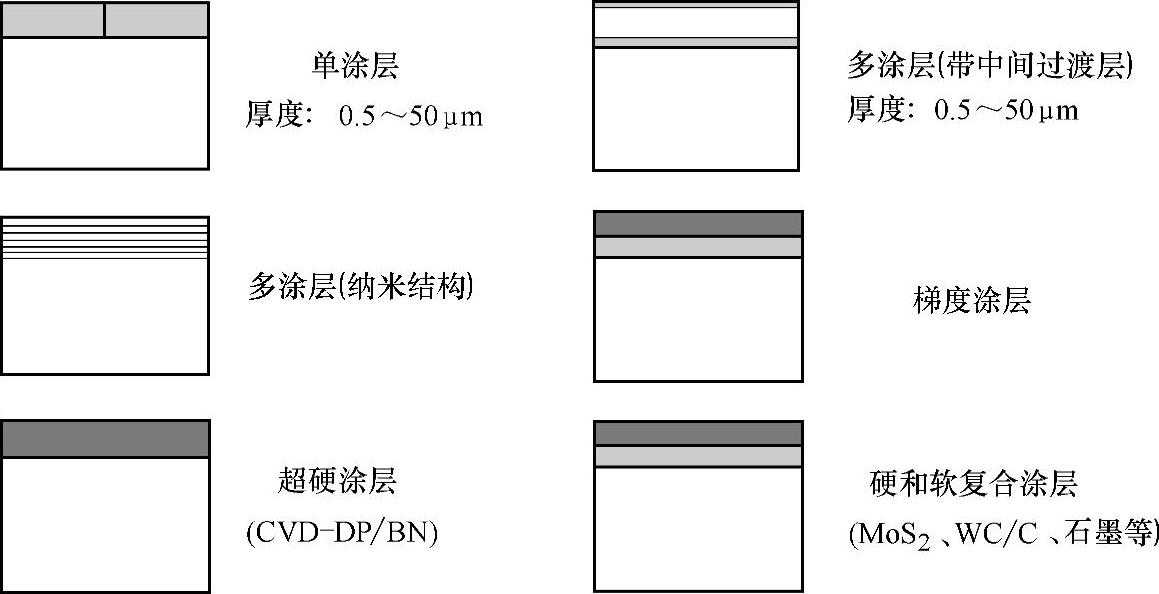

金属键型涂层材料(如TiB2、TiC、TiN、VC、WC等)熔点高、脆性低、界面结合强度高、交互作用趋势强、多层匹配性好,具有良好的综合性能,是最普通的涂层材料。共价键型涂层材料(如B4C、SiC、BN、金刚石等)硬度高、热胀系数低、与基体界面结合强度差、稳定性和多层匹配性差。而离子键型材料化学稳定性好、脆性大、热胀系数大、熔点较低、硬度不太高。常见的单涂层及多涂层组合有:TiC、TiN、TiCN、TiAiN、TiC/TiN、TiC/TiCN/TiN、TiC/Al2O3/TiN等。多涂层及其相关技术的出现,使涂层既可提高与基体的结合强度又能具有多种材料的综合性能。图3-8所示为典型的涂层结构,目前应用较多的有:单涂层、多涂层、金刚石薄膜涂层、纳米涂层等。

图3-8 典型的涂层结构

1.TiC涂层

TiC是一种高硬度的耐磨化合物,有良好的抗后刀面磨损和抗月牙洼磨损能力。TiN的硬度稍低,但它与金属的亲和力小,润湿性能好,在空气中抗氧化能力比TiC好。TiCN具有TiC和TiN的综合性能,其硬度高于TiC和TiN,因此是一种较为理想的刀具涂层材料。TiAiN是含有铝的PVD涂层,在切削过程中铝氧化而形成氧化铝,从而起到抗氧化和抗扩散磨损的作用,在高速切削时,TiAiN涂层刀具的切削效果优于TiN和TiCN涂层刀具,主要原因是TiAiN涂层刀具的硬度、抗氧化和抗粘结能力高。尤其是由于TiAiN涂层刀具具有很高的高温硬度。目前,TiAiN/Al2O3多层PVD涂层也已研究成功,其涂层硬度达4000HV,涂层数为400层(总厚度为5μm),切削性能优于TiC/Al2O3/TiN涂层刀具。(https://www.xing528.com)

2.金刚石薄膜涂层

金刚石薄膜涂层刀具是近年研究成功的新型刀具涂层材料,它采用化学气相沉积(CVD)法在硬质合金基体沉积一层极薄(50μm以下)的金刚石膜制成的。这种工艺可在形状复杂的刀具基体制作大面积高质量的金刚石薄膜。CVD金刚石薄膜涂层刀具不仅冲击无涂层硬质合金刀具和陶瓷刀具市场,而且还成为聚晶金刚石刀具强有力的竞争对手。这种涂层刀具特别适合于加工有色金属及纤维材料。

3.纳米涂层

纳米涂层(Nanocoating)技术可采用多种涂层材料的不同组合以满足不同的功能和性能要求,特别适合于高速干切削。硬质合金刀具的多层纳米涂层可分为4大类:①硬/硬组合,如B4C/SiC、TiC/TiB2、TiC/TiN等。②硬/软组合,如B4C/W、SiC/W、SiC/Ti等。③软/软组合,如Ni/Cu等。④具有润滑性能的软/软组合,如MoS2/Mo、WS2/W、TaS2/Ta等。这些复合涂层每层由两种材料组合而成,厚度仅为几纳米,根据切削需要,可相互叠加涂覆上百层,总厚度可达2~5μm。

4.常用涂层方法

目前常用的涂层方法是CVD(化学气相沉积法)和PVD(物理气相沉积法),其他方法如等离子喷涂、火焰喷涂、电镀、溶盐电解等还存在较大的应用局限性。

(1)CVD法CVD法是利用金属卤化物的蒸气、氢气和其他化学成分,在950~1050℃的高温下,进行分解、热合等气、固反应,或利用化学传输作用,在加热基体表面形成固态沉积层的一种方法。CVD法工艺要求高,而且由于氯的侵蚀及氢脆变形可能导致涂层易碎裂、基体断面强度下降,涂层硬质合金时还易产生脱碳现象而形成n相。近年来,中、低温CVD法和PCVD(等离子体增强化学气相沉积)法开发成功,改善了原有CVD工艺。

(2)PVD法PVD法起步晚、发展快、温度低(300~500℃),优点很多,但涂层的均匀性不如CVD法,涂层与基体结合不太牢固,涂层硬度比较低,涂层优越性未得到充分体现。PVD法工艺要求比CVD法高,设备更复杂,涂层循环周期长。目前常用的PVD方法有低压电子束蒸发(LVEE)法、阴极电子弧沉积(CAD)法、晶体管高压电子束蒸发(THVEE)法、非平衡磁控溅射(UMS)法、离子束协助沉积(IAD)法和动力学离子束混合(DIM)法,其主要差别在于沉积材料的气化方法以及产生等离子体的方法不同而使得成膜速度和膜层质量存在差异。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。