1.剖面的结构形式

在叶片剖面结构设计中,一般根据叶片具体技术要求,选择采用恰当的叶片截面类型。截面类型主要有实心截面、空心截面及空心薄壁复合截面等。当用玻璃钢材料来制造叶片时,必须注意到材料的强度和弹性模量与其他类型材料的差异和工艺上的多样性,并且最好选用较厚的叶型设计成空腹结构。但空腹薄壁结构在受载时容易引起失稳和局部变形过大,因此一般都在空腹内填充硬质泡沫塑料、蜂窝或设置加强肋,以提高叶片总体刚度。

叶片剖面由蒙皮与主梁组成。蒙皮的主要功能是提供叶片的气动外形,同时承担部分弯曲荷载与大部分剪切荷载。蒙皮的层状结构包括胶衣层、玻纤毡增强层、强度层。胶衣层提供光滑的气动表面,以提高叶片的气动性能,玻纤毡增强层提供了表面胶衣与强度层之间的缓冲层,强度层为蒙皮的承载层,由双向玻纤织物增强,以提高蒙皮的剪切强度。蒙皮的后缘部分采用夹层结构,内表层也有双向玻纤织物增强,以提高后缘空腹结构的屈曲失稳能力。主梁承载叶片的大部弯曲荷载,故为主要承力结构。主梁为箱型结构,与上下蒙皮胶接。箱型主梁把叶片剖面分成三室,主梁在中间一室。主梁采用单向程度较高的玻纤织物增强,以提高主梁的强度与刚度。通常可采用70%的单向玻纤织物加30%的双向织物,交替铺放,以加强层板的整体性。主梁的肋采用夹层结构,可提高肋的刚度,并可提高叶片弦向方向的刚度。叶片剖面的结构应根据叶片尺寸大小、荷载情况、制造工艺有所变化。如主梁较宽,主梁的上下缘应采用夹层结构,以免产生屈曲失稳。或主梁宽度设计得较窄,可不采用夹层结构,但要进行屈曲稳定验算。前缘空腹由于曲率较大,抗屈曲失稳能力较强,通常不需要采用夹层结构,但前缘空腹宽度较大时应考虑采用夹层结构。蒙皮的增强层也可采用纤维毡与织物交替铺设。

风力发电机组风轮叶片的结构主要有以下几种结构形式。

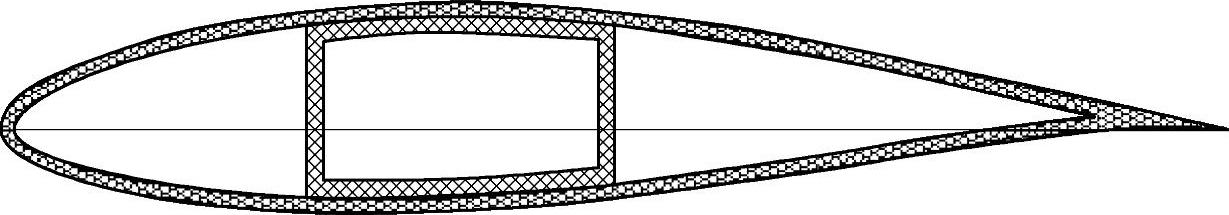

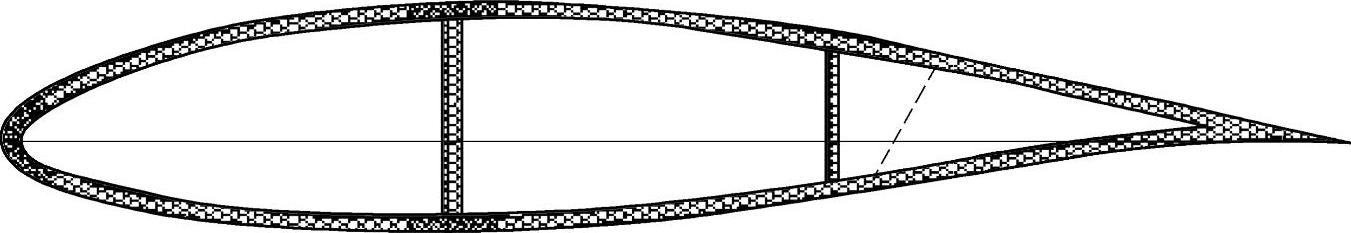

1)叶片主体采用硬质泡沫塑料夹芯结构,GFRP结构的大梁作为叶片的主要承载部件,大梁常用D形、O形、矩形和C形等形式,蒙皮GFRP结构较薄,仅2~3mm,主要保持翼型和承受叶片的扭转载荷;这种形式的叶片以丹麦Vestas公司和荷兰CTC公司(NOI制造的叶片)为代表,如图6-14、图6-15所示。其特点是重量轻,对叶片运输要求较高。由于叶片前缘强度和刚度较低,在运输过程中局部易于损坏。同时这种叶片整体刚度较低,运行过程中叶片变形较大,必须选择高性能的结构胶,否则极易造成后缘开裂。

D形、O形和矩形梁在缠绕机上缠绕成型;在模具中成型上、下两个半壳,再用结构胶将梁和两个半壳粘接起来。

图6-14 Vestas叶片剖面结构

另一种方法是先在模具中成型C(或I)形梁,然后在模具中成型上、下两个半壳,利用结构胶将C(或I)形梁和两半壳粘接。

图6-15 CTC叶片剖面结构

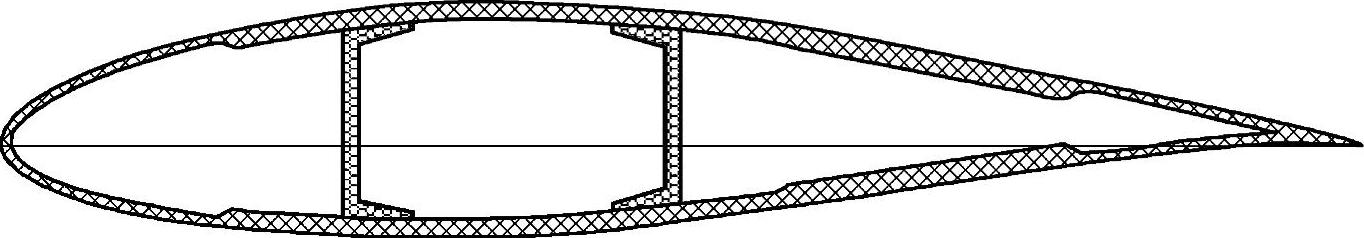

2)叶片壳体以GFRP层板为主,厚度在10~20mm之间;为了减轻叶片后缘重量,提高叶片整体刚度,在叶片上下壳体后缘局部采用硬质泡沫夹芯结构,叶片上下壳体是其主要承载结构。大梁设计相对较弱,为硬质泡沫夹芯结构,与壳体粘结后形成盒式结构,共同提供叶片的强度和刚度。这种结构形式叶片以丹麦LM公司为主,如图6-16所示。其优点是叶片整体强度和刚度较大,在运输、使用中安全性好。但这种叶片比较重,比同型号的轻型叶片重20%~30%,制造成本也相对较高。

图6-16 LM叶片剖面结构

C形梁用玻璃纤维夹芯结构,使其承受拉力和弯曲力矩达到最佳。叶片上、下壳体主要以单向增强材料为主,并适当铺设±45°层来承受扭矩,再用结构胶将叶片壳体和大梁牢固地粘接在一起。

在这两种结构中,大梁和壳体的变形是一致的。经过收缩,夹芯结构作为支撑,两半叶片牢固的粘接在一起。在前缘粘接部位常重叠,以便增加粘接面积。在后缘粘接缝,由于粘结角的产生而变坚固了。在有扭曲变形时,粘接部分不会产生剪切损坏。关键问题是叶根的连接,它将承受所有的力,并由叶片传递到轮毂,常用的有多种连接方式。

2.剖面几何特性

叶片剖面结构形式确定后,需要对叶片剖面的几何特性,如面积、质心坐标、质心的极惯性矩等进行计算。由于沿叶展方向各剖面的弦长、相对厚度δmax/c以及截面形状不同,剖面几何特性会相应的发生变化。(https://www.xing528.com)

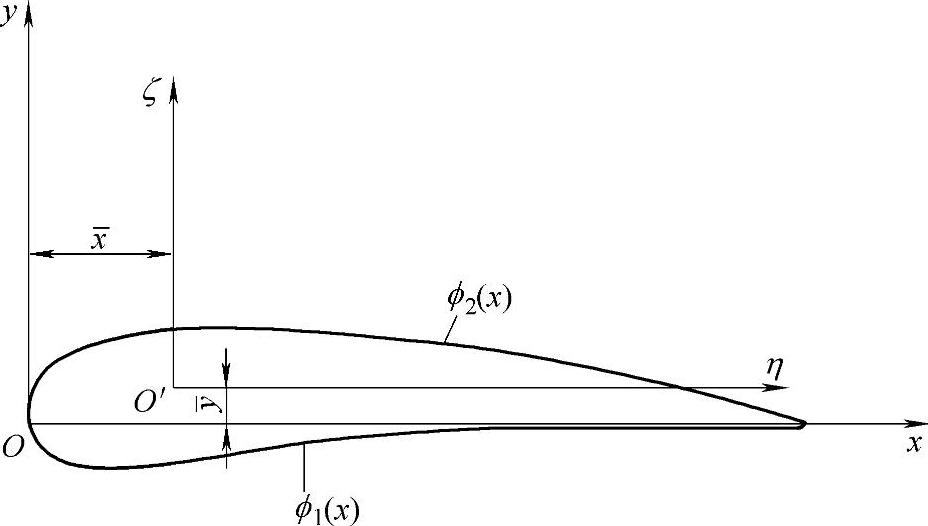

参照图6-17所示的翼型剖面,其面积A可按下式计算:

式中 c——叶片剖面的弦长;

ϕ1(x),ϕ2(x)——剖面下、上表面y向坐标曲线函数。

图6-17 翼型剖面

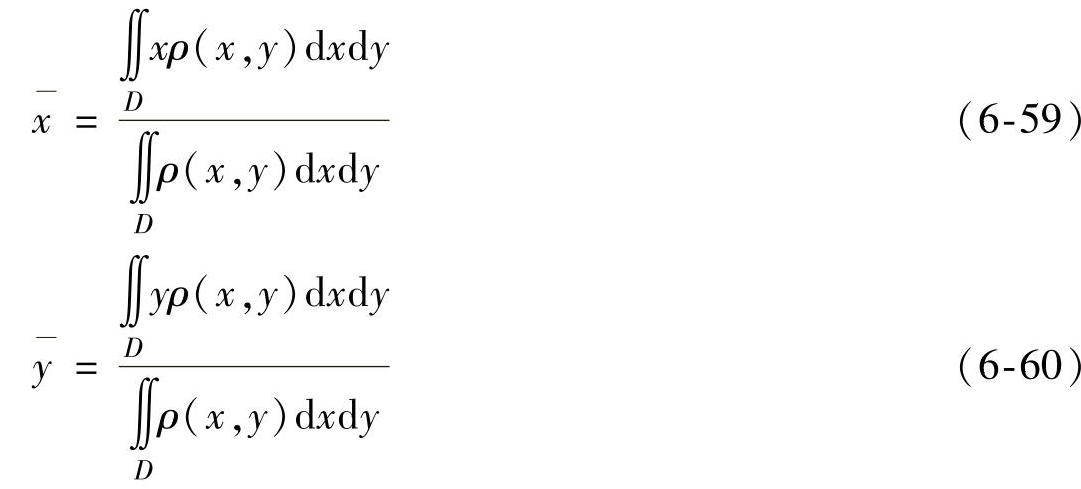

剖面的质心坐标通过式(6-59)和式(6-60)计算:

对于实体叶片,设其材质均匀,即密度ρ(x,y)为常数,式(6-59)和式(6-60)可改写为

对质心的极惯性矩计算,如图6-17所示,设坐标原点位于剖面的前缘点,则对应坐标系的轴惯性矩为

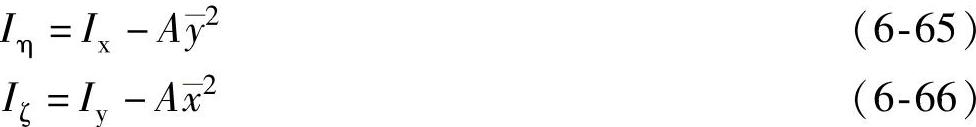

对于质心为原点的坐标系(η,O′,ζ)的轴惯性矩为

由式(6-63)~式(6-66),可求得相对质心的极惯性矩为

IP=Iζ+Iη (6-67)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。