1.结构简介

1.5MW机组的底盘由球墨铸铁铸造成型,是机组的主要承力结构,所有从叶片传来的外载荷,都要经过主轴传递至底盘。此外,底盘还要承受发电机、变流器等部件的重力作用以及风轮旋转引起的周期性惯性力和偏航引起的离心力等。可见,底盘受力非常复杂,本次分析旨在评估这些复杂载荷对底盘疲劳强度的影响,底盘结构图如图12-19所示。

2.有限元建模

本次分析考察的重点为底盘主体的疲劳强度,不计入底盘与其他部件之间连接区域的非线性特征,为此在分析中构建了简化的模型。建立了底盘整体模型,主轴、偏航轴承模型以及塔筒部分模型。有限元分网原则为:材料参数依据设计规范获得;底盘、主轴、偏航轴承以及塔筒均以10节点4面体单元分网;细化底盘倒圆/倒角处的网格,根据静强度分析结果细化高应力区域的网格,追求这些区域高质量的网格;对于属于不同结构的实体单元,采用共节点匹配建立连接;轮毂中心加载节点与承力结构之间以多点约束建立连接。有限元模型见图12-20。

图12-19 底盘结构三维图

图12-20 分析有限元图

3.疲劳分析

1)应力计算:底盘疲劳分析模型属于线性模型,故应用准静态分析方法求解底盘的损伤度,为此先执行6组单位载荷分量下的静强度分析。加载点为轮毂中心节点。塔筒下端面约束全部方向自由度。(https://www.xing528.com)

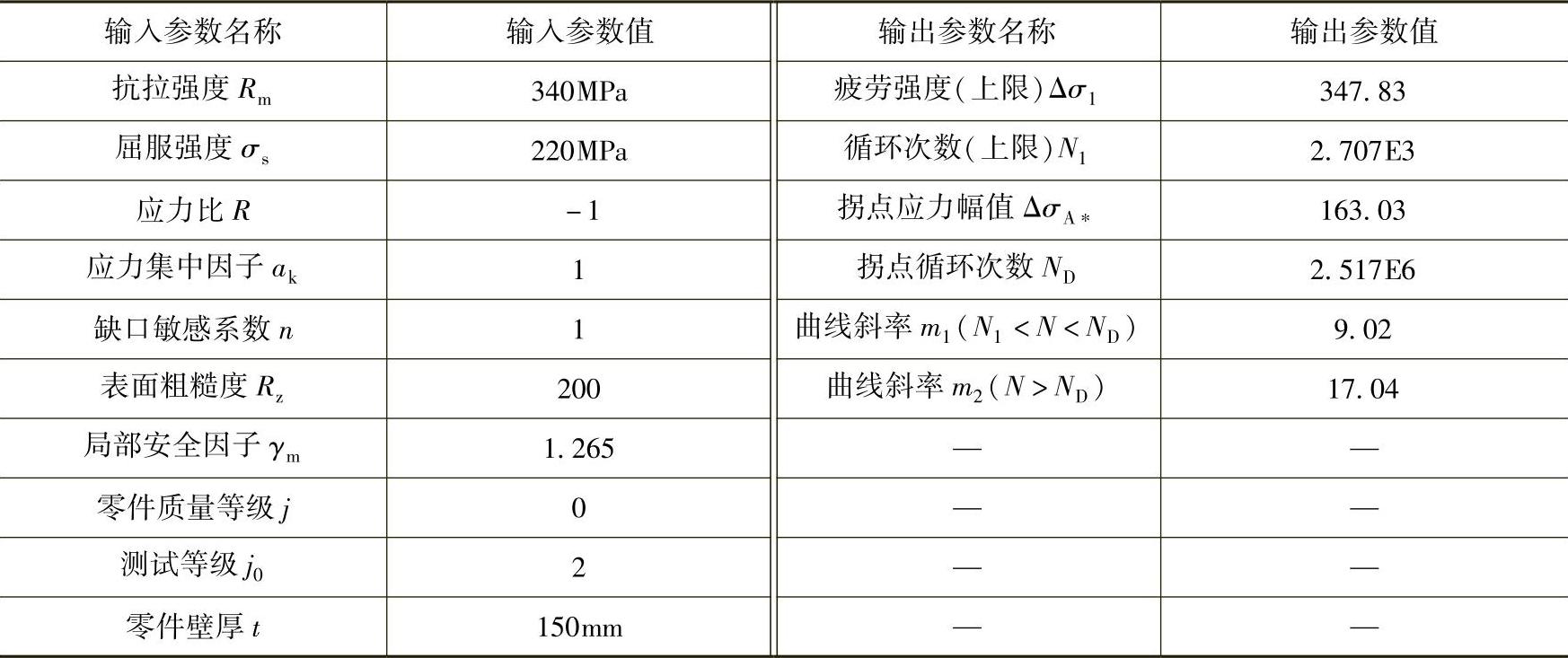

2)S-N曲线:参数底盘材料为QT400-18AL,故按照参考文献[45]得到表12-6的数据。

表12-6 底盘S-N曲线参数表

3)疲劳载荷谱:疲劳分析采用的载荷谱由GH bladed软件给出,共有70组工况,每个工况含6个载荷分量,仿真时间为600S的载荷-时间历程。6个载荷分量依次为轮毂中心对应的Mx~Fz六个载荷-时间历程,它们表示载荷随时间变化的关系。

4)疲劳计算方法及结果:底盘受载状态复杂,疲劳应力呈现非比例多轴状态,为此,本次分析基于疲劳分析软件,应用多轴疲劳理论中的关键平面法对底盘进行疲劳寿命评估。分析中设置最大主应力作为损伤等效应力,设置Goodman直线方法作为平均应力修正方法。考虑疲劳破坏特点和计算时间等因素,本次分析选取若干个高应力危险区域进行了疲劳强度校核。由疲劳计算软件得到底盘疲劳寿命为37.94年,疲劳分析结果如图12-21所示。

图12-21 底盘寿命分布云图(对数寿命)

4.疲劳分析结论

根据参考文献[45]的要求:1.5MW风力发电机组底盘在设计寿命年限内的疲劳损伤度D应小于等于1。经本次疲劳计算得到,底盘的最小寿命为37.94年,20年的损伤度为0.527,满足疲劳强度设计要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。