1.故障概况

某常减压装置的常压塔底泵(以下简称P-04/1、2)型号及操作参数见表3-2。P-04/1、2投入生产后分别运行,P-04/1密封出现泄漏,泄漏现象为先滴漏后线状泄漏,而且越漏越大,并伴有间断油气外涌。拆卸密封检查,发现硬环表面有少量黑色突起亮点,石墨环表面有环状沟纹和细小裂纹。之后,连续两次更换密封件,都是仅用5~10min后就出现同样的泄漏现象。在这种情况下,一方面对密封系统进行核算和技术分析,一方面又试用其他厂家的密封件,结果依旧存在泄漏现象。

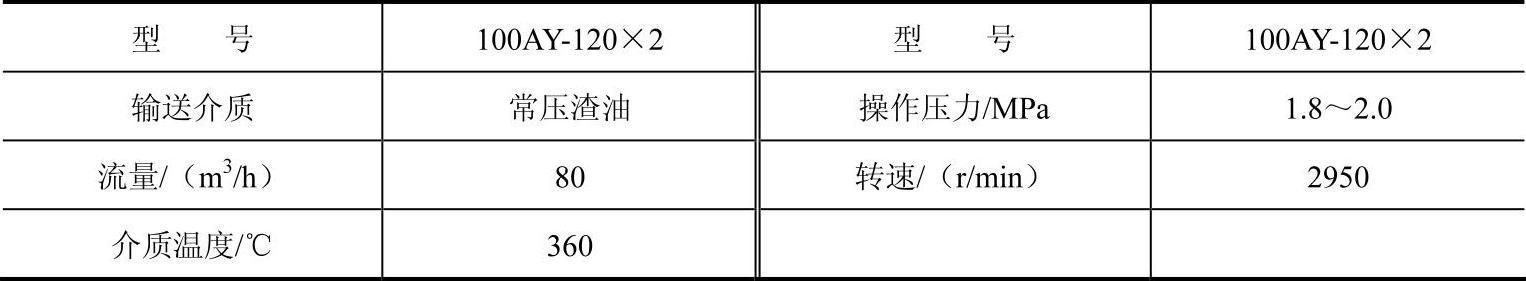

表3-2 设备型号及操作参数

2.故障分析

(1)判断出现泄漏的密封点 P-04/1、2使用的是DBM-70焊接波纹管密封,属内装、单端面、平衡型密封,密封腔夹套水冷,摩擦副无冲洗,静环无背冷,这类密封产生泄漏的途径一般为;①动静摩擦副;②静环与压盖之间的密封垫;③压盖与泵体之间的密封垫;④波纹管与密封座之间的密封垫。

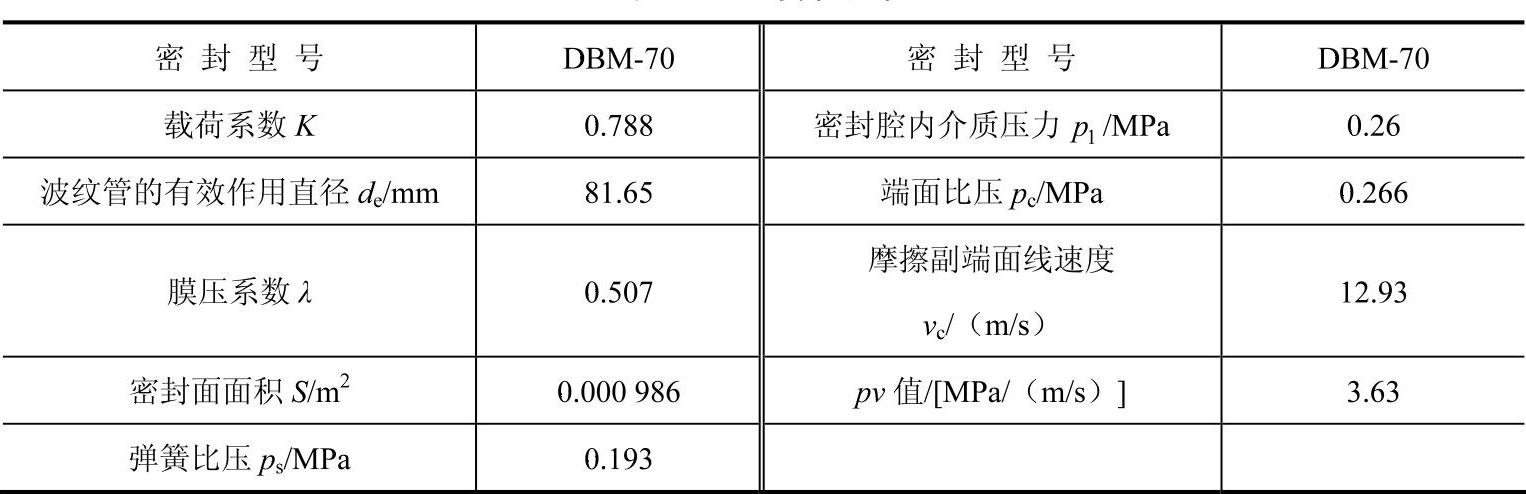

上述后三个密封点都是由螺栓紧固的静密封,垫片材质为铝或石墨,承受该工况条件应不成问题,故动静环摩擦副之间的密封效果就成为本次讨论的主要议题。影响摩擦副密封效果的主要因素有摩擦副端面比压pc、摩擦副端面线速度vc、摩擦副端面温度T。DBM-70焊接波纹管密封参数见表3-3。

表3-3 DBM-70焊接波纹管密封参数

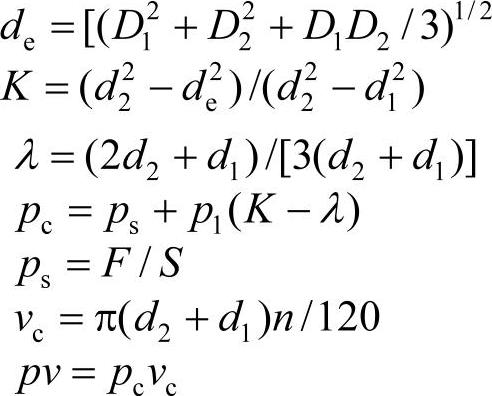

(2)pc、vc和pv值的计算 相关算式如下

式中,d1、d2、D1、D2、F见表3-3;de是波纹管的有效作用直径(mm);K是载荷系数;λ是膜压系数;pc是端面比压(MPa);ps是弹簧比压(MPa);p1是密封腔内介质压力(0.26MPa);S是密封面面积(m2);n是转速(r/min);vc是摩擦副端面线速度(m/s)。

根据上述公式计算有关参数比较简单,结果见表3-4。

表3-4 计算结果

(3)计算结果及故障原因分析 把表3-4所示计算结果与机械设计文献提供的参数进行比较,同时参照相关机械密封技术文献,有关数据均符合规范要求。由此可见,密封泄漏不是由摩擦副端面比压pc、摩擦副端面线速度vc、pv值等引起的。排除上述因素外,摩擦副端面温度T最可能成为导致密封失效的根本原因。过高的摩擦副端面温度,一方面会破坏摩擦副端面密封液膜,使之高温汽化,在摩擦副端面形成半气相半液相的不稳定状态,导致泄漏;另一方面,摩擦副端面温度过高(超过密封环材料允许的极限温度)还会造成密封面变形,石墨环炭化,表面裂纹等,引起泄漏。这些现象与P-04/1出现的泄漏情况完全吻合。

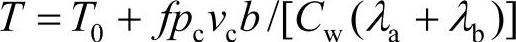

1)摩擦副端面温度的估算。利用迈尔估算公式进行计算(https://www.xing528.com)

式中,T是摩擦副端面温度(℃);T0是介质温度(℃);f是摩擦系数(取0.07);pc是端面比压(pc=0.281MPa);vc是摩擦副端面线速度(vc=12.93m/s);b是密封端面宽度(b=0.00375m);Cw是散热系数(取0.2);λa、λb是导热系数W/(m·K)[YG6为100W/(m·K),石墨为5.5W/(m·K)]。

计算结果;T=T0+45.12。

依据上述计算结果进行分析,因摩擦产生的温升,估计在40~50℃之间,属正常范围,对摩擦副端面温度有一定影响,但不能成为密封泄漏的主要因素。至此,问题的关键就集中到了摩擦副周围的介质温度T0上。

2)介质温度的推算。为了推算P-04/1摩擦副端面温度,对正在运行的P-04/2相关部位进行了测量;密封静环压盖外表平均温度为267℃(测量的3个点温度分别为265℃、267℃、269℃);冷却夹套封盖外表面温度为295℃;冷却水进出温差4℃。由此可以推断其摩擦副周围的介质温度T0必定大于267℃,应该在277℃左右。P-04/2摩擦副端面温度为;T=(277+45.12)℃=322.12℃。

P-04/2密封虽然也出现微漏(约18滴/min),但并不像P-04/1那样呈线状泄漏,说明P-04/1在检修之前摩擦副端面温度要高于322.12℃,含有柴油组分的常压渣油,在此温度及0.281MPa条件下,部分汽化是必然的。

3)故障原因分析。冷却水进出温差仅4℃,说明冷却水未中断,但带走的热量很少;冷却夹套封盖外表温度达259℃,说明夹套结垢严重;上述原因造成摩擦副端面温度过高,破坏了摩擦副端面密封液膜,使之高温汽化,导致泄漏;摩擦副无冲洗,静环无背冷,摩擦热不能被及时带走。

3.采取的措施

1)彻底清除夹套内水垢(实际上夹套内水垢几乎阻断了通道,最薄处5mm)。

2)把夹套冷却水进出口直径由10mm扩大到14mm。

3)P-04/1的冷却水由循环水改为软化水(减少凝结水)。

4)静环增加背冷,用乏汽凝结水作为背冷液,温度约100℃。

4.取得的效果

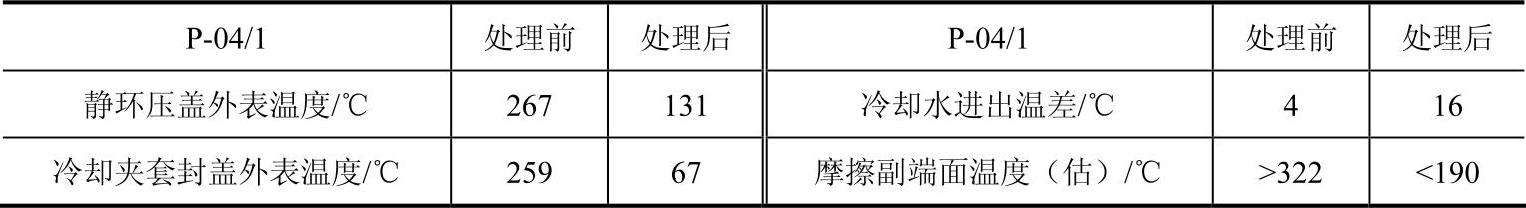

处理前、后各部位温度对比见表3-5。P-04/1修复以来,基本无泄漏。密封静环压盖外表面温度和冷却夹套封盖外表温度稍有升高,但远不至于造成摩擦副端面温度过高。

表3-5 处理前、后温度对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。