目前,广泛应用的液压密封件主要有自封式压紧型液压密封件、自封式紧密型液压密封件(也叫唇形密封件)及两者的组合型(也叫组合密封件)等三种形式。

1.自封式压紧型液压密封件及其密封机理

液压机械设备(液压缸)常用的自封式压紧型液压密封件主要是O形密封圈(圆形密封圈)和方形密封圈,它们具有结构简单、易于制造及成本低廉等优点,是液压传动系统中广泛应用的动密封元件和静密封元件。把它们安装在密封槽内,通常会产生10%~25%的径向压缩变形,并对密封表面产生较高初始接触应力,从而阻止无压力液体的泄漏。液压缸工作时,压力液体挤压自封式压紧型液压密封件,使其进一步变形,并对密封表面产生较大的随压力液体压强增大而变大的附加接触应力,并与初始接触应力一起共同阻止压力液体的泄漏。但当工作压力大于10MPa时,为了避免合成橡胶质自封式压紧型液压密封件的一部分被挤入密封间隙而在液压缸往复运动中被切掉而造成泄漏,需在合成橡胶质自封式压紧型液压密封件的受压侧各设置一挡圈,如尼龙挡圈、聚甲醛挡圈和填充聚四氟乙烯挡圈等。

由于合成橡胶质自封式压紧型液压密封件工作时压缩变形较大,其静摩擦阻力特别大,为其动摩擦阻力的两倍多。如此大的静摩擦阻力在一些低压液压传动系统中势必造成低压爬行及操作困难等不良现象,这正是自封式压紧型液压密封件很少单独用作动密封件的原因。

2.唇形密封件

目前,工厂液压机械设备(液压缸)常用的唇形密封件主要是V、U、Y形密封圈及Yx形密封圈等。

1)V形密封圈是使用最普遍的。它的耐高压性能好,持久性也很好,寿命长,密封性能良好,可根据工作压力的高低来确定密封环的个数,并可调整压盖来补偿密封件的工作磨损。

它的缺点是:结构复杂,体积及摩擦阻力大,摩擦阻力随着密封环个数的增多而显著增大,因此只适用于速度较低的液压缸。

国产V形密封圈的材料,无论是压环、支承环还是密封环均采用的是夹织物。而进口的V形密封圈,其密封环材料有采用丁腈橡胶也有氟橡胶与夹织物相间的形式。低压时,橡胶起主要的密封作用,夹织物的硬度较高,此时起支撑作用;高压时,夹织物密封环起主要的密封作用。这种形式适用于工作压力变化范围较大的液压缸。

2)U形密封圈的密封性能较好,但单独使用时极易翻滚,因此需与锡青铜质支承环配套使用,其摩擦阻力较大并随工作压力的升高而增大,因此U形密封圈仅适宜于工作压力较低或运动速度较低的液压缸使用。

3)Y形密封圈是依靠其张开的唇部紧贴于密封表面而保持密封的,通常可单独使用,密封性能较好,摩擦阻力较小,耐压性能好,工作稳定性好,使用寿命长,因此Y形密封圈适用于高速变压、大缸径、大行程的液压缸。

4)Yx形密封圈是截面高度与宽度之比大于2并且工作唇与非工作唇不等高的Y形密封圈,它分为孔用Yx形密封圈和轴用Yx形密封圈,但其密封性能是一样的。Yx形密封圈依靠略张开的唇边尖部贴于密封面保持自密封。当液压力作用时,两唇张开紧贴密封面。它的特点是:密封性能可靠,摩擦阻力小,稳定性好,结构简单,拆装方便,使用寿命较长。除具有Y形密封圈的一切优点外,Yx形密封圈单独使用时不会翻滚,进一步提高了耐压性及工作稳定性,因此Yx形密封圈特别适用于高压、高速变压及快速运动的液压缸。一般情况下,它不用任何附件,可直接装入安装槽内。

由上可见,自封式紧密型液压密封件(唇形密封件)与自封式压紧型液压密封件一样,依其自身的变形对密封表面产生较高的初始接触应力,阻止无压力液体的泄漏。液压缸工作时,压力液体挤压并撑开密封唇部,使之紧贴密封表面产生较高的随压力液体的压力增高而增高的附加接触应力,并与初始接触应力一起共同阻止压力液体的泄漏。

3.组合密封件

自封式紧密型液压密封件(唇形密封圈)与密封表面贴合的唇部接触面积较小,在相同的工作条件下,唇形密封圈与自封式压紧型液压密封件相比,唇部可以产生更大的压缩变形,获得较好的密封作用。但其唇部接触面积较小,易磨损,磨损后的密封作用显著降低。若采用O形密封圈与之叠加使用(即组合密封件)时,即使唇部磨损后,由于合成橡胶质O形密封圈具有较大的弹性,它将迫使唇形密封圈的唇部紧贴密封表面,产生足够大的表面接触应力,达到密封的作用,并且摩擦阻力较小,工作平稳,又易于装配和维修。

目前液压机械设备(液压缸)常用的液压组合密封件主要是由O形、方形、U形、Y形、Yx形密封圈及其他特殊形状的液压密封圈叠加构成的。

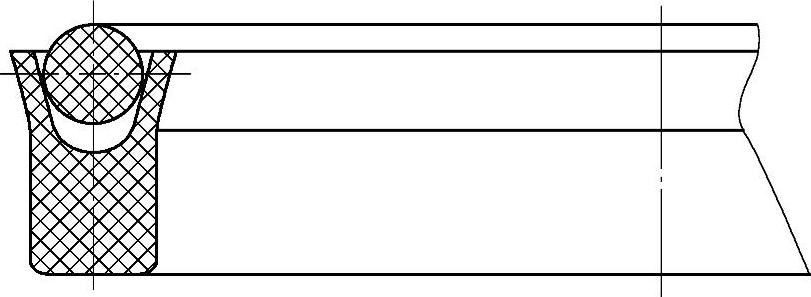

1)蕾形圈如图7-1所示,蕾形圈通常是由合成橡胶质的O形密封圈与夹布橡胶质的Y形密封圈叠加构成的,与自封式压紧型液压密封件及自封式紧密型液压密封圈(唇形密封圈)一样,依其本身的变形对密封表面产生较高的初始接触应力,阻止无压力液体的泄漏。液压缸工作时,压力液体通过O形密封圈的弹性变形始终挤压和撑开Y形密封圈的密封唇部,使之紧贴密封表面而产生较高的随压力液体的压力增大而变大的附加接触应力,并与初始接触应力一起共同阻止压力液体的泄漏。其最突出的优点是低压时依靠丁腈橡胶密封,高压时U形夹织物橡胶圈变形较大,接触应力增大,实现密封。它的摩擦阻力小,不易磨损。

图7-1 蕾形圈

2)斯特圈与格来圈两种密封圈通常在液压缸中配套使用。它们的特点相同,均由一个由特种聚四氟乙烯制成的密封环和一个提供预压缩力的O形圈组成。由于聚四氟乙烯(PTFE)是一种自润滑的材料,因此这两种密封圈的摩擦系数均很低,且动静摩擦系数相当接近,同时具有极佳的定型性能和抗挤出性能,寿命长,运动时无爬行现象。如欲提高其工作可靠性,可采用两个斯特圈进行密封,这样可以保证“绝对无泄漏”,由于并没有压力到达第二密封圈,因此摩擦力不会显著增加。

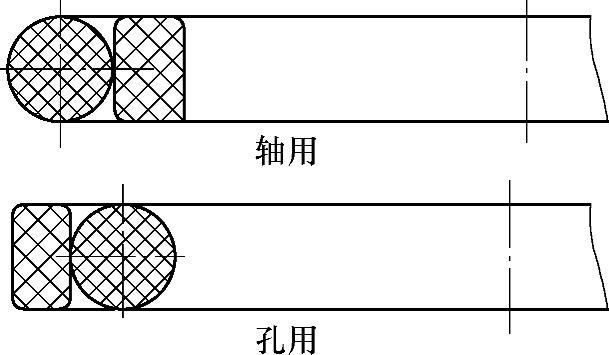

如图7-2所示,格来圈通常是由合成橡胶质的O形密封圈与填充聚四氟乙烯质的方形密封圈叠加构成,可分为孔用格来圈和轴用格来圈,但其密封作用是一样的。依其本身的变形对密封表面产生较高的初始接触应力,阻止无压力液体的泄漏。液压缸工作时,压力液体通过O形密封圈的弹性变形始终最大限度地挤压方形密封圈,使之紧贴密封表面而产生较高的随压力液体的压力增大而变大的附加接触应力,并与初始接触应力一起共同阻止液体的泄漏。

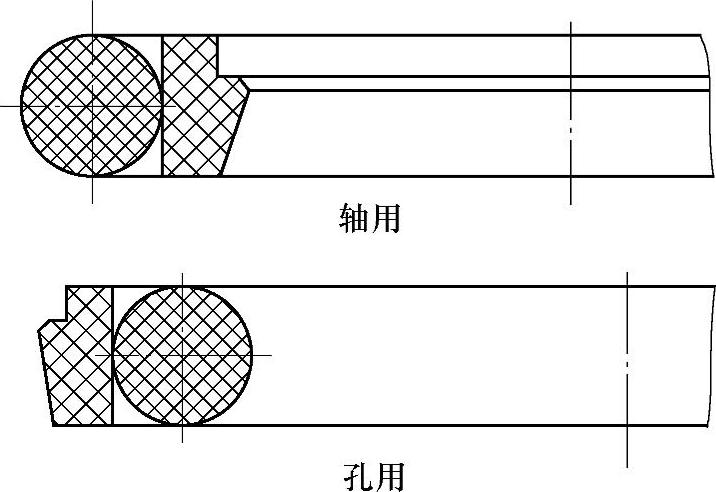

如图7-3所示,斯特圈通常由合成橡胶质的O形密封圈与填充聚四氟乙烯质的特殊形状(矩形或梯形)的密封圈组成,与格来圈一样可分为孔用斯特圈和轴用斯特圈,其密封作用及密封机理与格来圈一样,但只有单向密封作用。

图7-2 格来圈(https://www.xing528.com)

3)鼓形圈两边为U形圈,中间为模压成形的丁腈橡胶圈。丁腈橡胶圈与缸筒内孔为过盈配合,以形成低压密封;高压时,橡胶夹织物U形圈的唇部产生自紧作用,形成二次密封。它的摩擦阻力小,不易磨损。它属于双向密封,因此可以减短活塞长度,但它只适用于剖分式活塞。

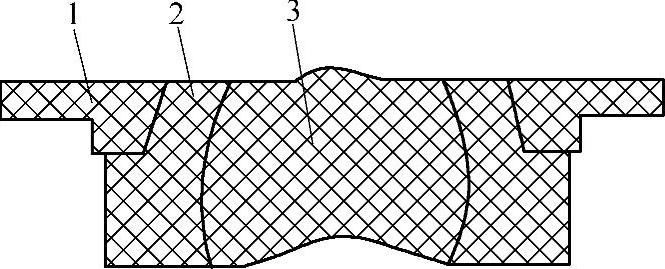

4)双向紧密型密封圈是由酚醛或聚甲醛树脂挡圈1、丁酯橡胶环2和丁腈橡胶体3组成,如图7-4所示。它的特点是,其唇部是一个具有唇尖的凹槽,能够承受两个方向的压力,故可用于双向密封。这种密封装置结构简单,性能可靠,摩擦阻力小,寿命长,尤其适用于高压长行程液压缸。

图7-3 斯特圈

图7-4 双向紧密型密封圈

1—酚醛或聚甲醛树脂挡圈 2—丁酯橡胶环 3—丁腈橡胶体

4.技术数据

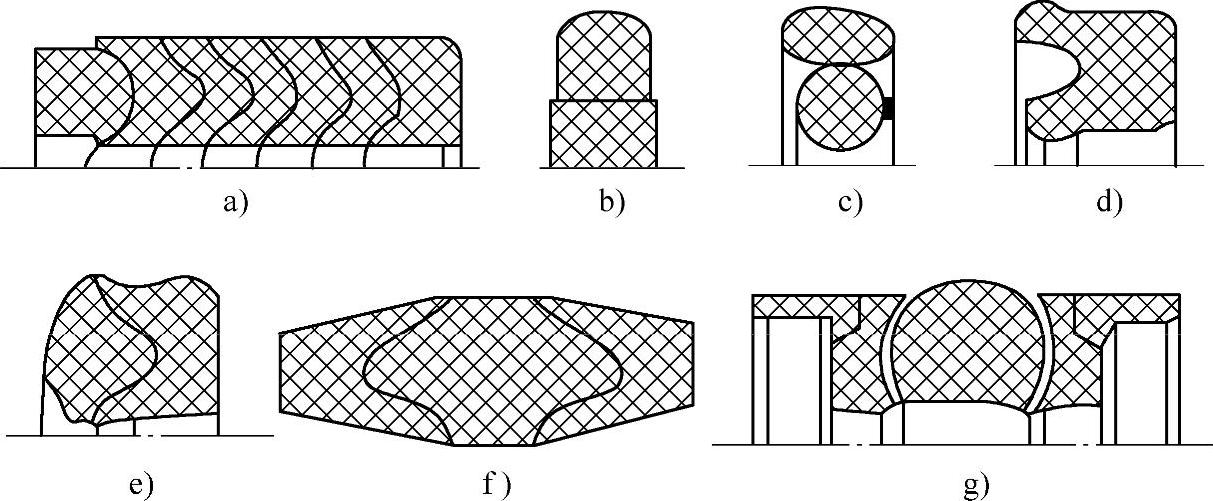

表7-1列出了各种常用密封结构形式及其技术参数,表中截面形状如图7-5所示。

表7-1 密封结构形式及其技术参数

注:B—夹织物,NBR—丁腈橡胶,FPM—氟橡胶,PTFE—聚四氟乙烯,PUR—聚氨酯。

图7-5 各种密封结构形式

a)V形圈 b)斯特圈 c)格来圈 d)Yx形圈 e)蕾形圈 f)鼓形圈 g)双向紧密型密封圈

5.液压密封区域的划分

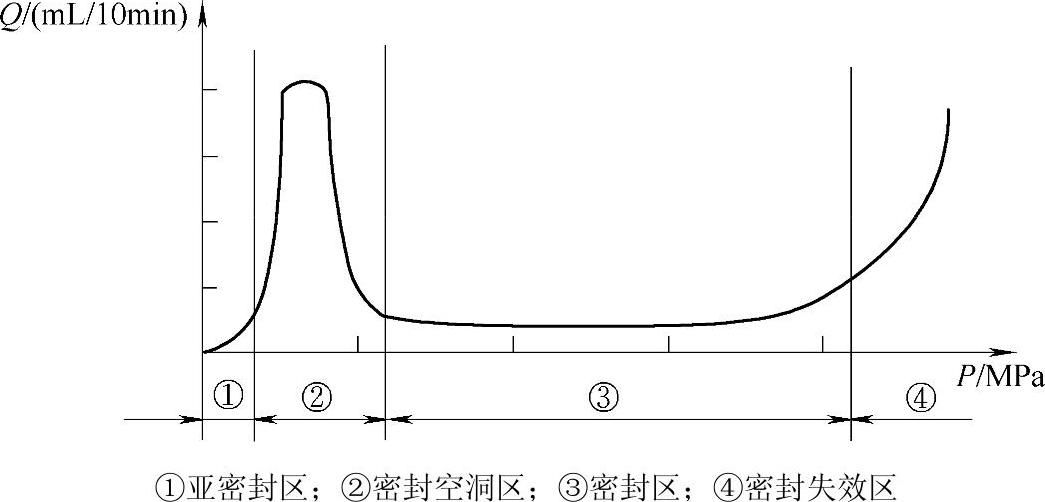

可把密封分为四个区域(图7-6)。

图7-6 密封分四个区域

1)亚密封区。当压力在较低范围内增加时,密封会处于一种亚密封状态,此时,液压油通过缝隙的泄漏量Q也很小,几乎为零。这是因为在较低的压力下,密封与金属件的配合副之间形成的间隙,使压力差在密封与金属的接触面全长上衰减为零。

2)密封空洞区。在液压缸的压力逐渐升高时,密封性能进入空洞区,在一定的压力范围内形成了较大的泄漏量。这是因为随着压力的升高,在密封面的全长范围内,压力差降低超出了其密封面所能容纳的压力衰减,短期内出现了较大的泄漏量。

3)密封区。当作用在液压缸上的压力逐渐升高,压力所产生的输出力与其外载平衡时,液压缸处于正常的工作状态,密封件与金属件接触表面表现出的泄漏符合一定的规律,随压力的增加而表现出泄漏量的线性增加。

4)密封失效区。如果液压缸长时间处于高于密封件所能承受的最大压力条件下工作时,其密封性能将会受到破坏,出现超出规定的泄漏量,将导致永久性失效。如上四个区域是普遍存在的,只是因密封件的结构与密封形式的不同,表现出其区域向着压力值的增加或减少方向漂移。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。