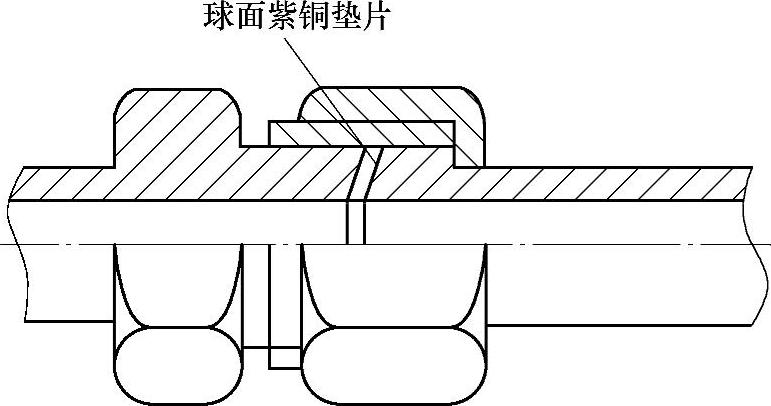

1.用纯铜垫片代替一般密封圈

如果密封结合面加工粗糙,则接头旋紧时会划伤密封圈表面,使密封失效发生泄漏,故有的工厂采用经软化处理的纯铜垫片来代替密封圈。这种方法可推广到日常维修中,如图7-37所示。纯铜垫片的做法:用1mm左右的纯铜板加工成一定尺寸的圆垫片,加温至红热状态,在水中急冷,使之退火变软。使用时,用适当直径的钢球(直径≤接头螺纹内径)在纯铜垫片上轻轻敲打几下即成球形垫圈,旋紧接头,治漏效果极好,但由于纯铜垫圈经旋紧挤压后产生冷硬,且表面受损,拆卸后再用密封效果大减,所以一般只适合用一次。

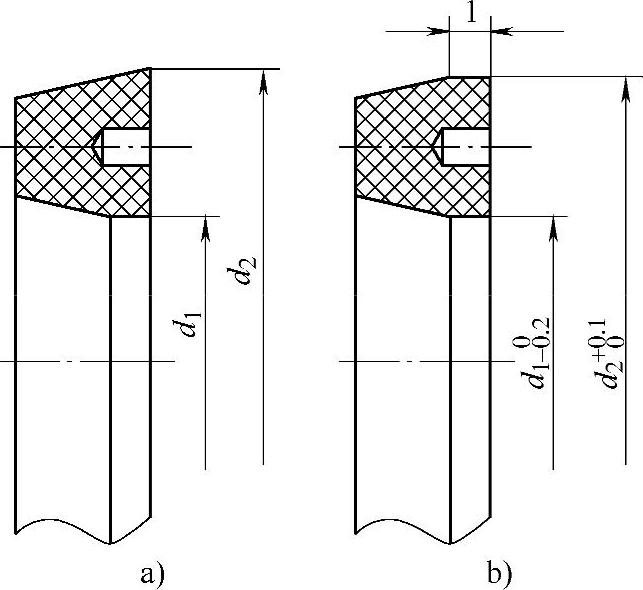

2.用聚四氟乙烯代替丁腈橡胶

Y形密封圈大多为丁腈橡胶。该材料用于一般的密封性能足够,但在一些对密封性能要求较高且活塞可能单边受压的场合下,它的耐磨性就显得不足,很容易在外缘部分产生摩擦造成密封失效。这时,可选用耐磨性强的聚四氟乙烯SFL-3材料。该材料不仅有很好的耐磨性能,而且切削性能也不错,可通过切削加工达到理想的尺寸、形状,如图7-38所示。主要改动三处尺寸:①SFL-3材料强度稍高于丁腈橡胶,在保证密封的前提下,为便于装配将原内径减小0.2~0.3mm;②外唇直径加大0.1mm,增加密封性;③外唇加工出1mm长的直带使原来的点接触改为面接触,接触面增加后,当液压缸单边受力时单位面积上受力变小。

图7-37 纯铜垫片代替密封圈

图7-38 聚四氟乙烯代替丁腈橡胶的改进

a)丁腈橡胶密封件 b)聚四氟乙烯密封件

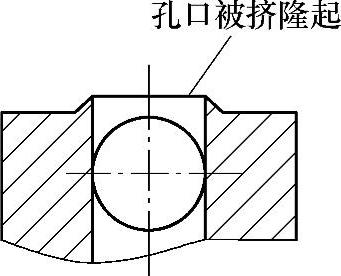

3.阀体结合面渗漏的处理

许多外购阀阀体结合处有渗漏。原因是,这些阀在阀体的安装面上开有工艺孔,采用钢球压入的堵塞方法。当压装钢球时,孔口受挤压而变形鼓起,造成孔口边缘高于阀体安装平面,从而影响密封,产生渗漏(图7-39)。平面磨平即可消除泄漏。

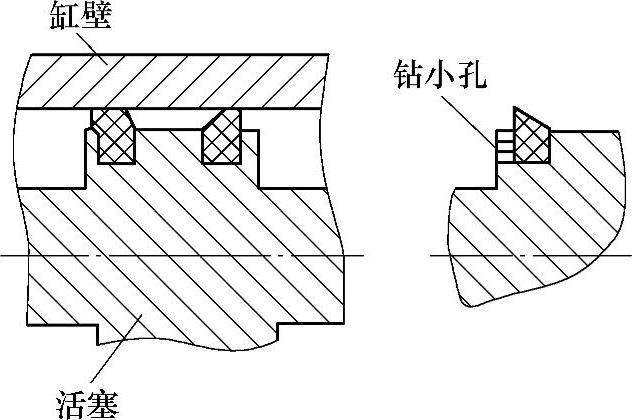

4.引入液压油(液)排除密封圈故障

活塞上的V形密封圈损伤,且唇部被挤出到活塞凸台部,形成咬住现象。原因是由于背压升高,发生热胶粘现象。解决的方法很简单,在活塞密封凸台上打一个小孔(孔位置接近于密封圈唇部,必要时可对称打两个),把液压油引入,上述现象即可消除(图7-40)。

(https://www.xing528.com)

(https://www.xing528.com)

图7-39 孔口受挤压变形鼓起

图7-40 活塞密封凸台上打小孔

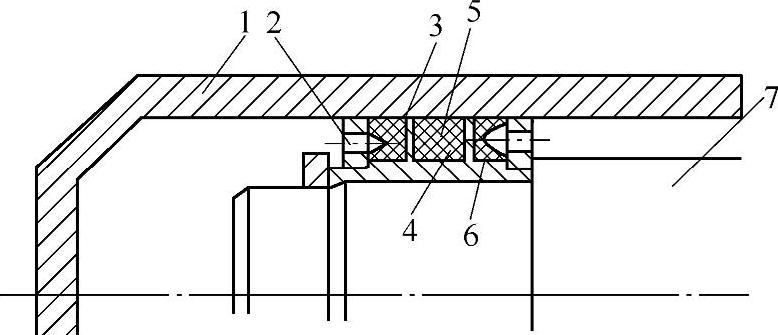

5.复合导向法

如图7-41所示,为防止胶圈跑槽和挤入间隙中,在胶圈背后加一个聚四氟乙烯挡圈;为了消除背压,开设溢流孔;为防止活塞与液压缸体、活塞杆与缸盖之间摩擦而研伤,采用加支承环导向的方法来解决。支承环由导轨软带粘和而成,此材料吸振、抗摩擦、导滑性好,能避免与缸体研伤等优点。

图7-41 复合导向法

1—缸体 2—溢流孔 3—挡圈 4—活塞 5—支承环 6—密封圈 7—活塞杆

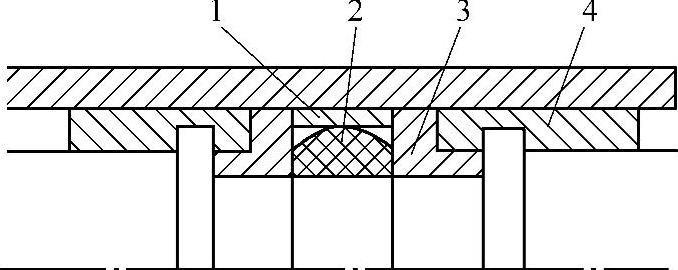

6.组合密封件法

如图7-42所示,弹性体受压变形压缩滑动环,使滑动环起密封作用,L形支承环可防止受高压时弹性体及滑动环受压而被损坏,导向环4紧靠L形支承环3,可减小活塞尺寸并避免缸筒与活塞之间的直接接触与摩擦,这种结构的特点是压力越大,密封作用越可靠。

图7-42 组合密封件法

1—滑动环 2—弹性体 3—L形支承环 4—导向环

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。