工程上有很多方法计算滚动轴承的寿命,例如:最基本的疲劳寿命计算;考虑各种修正系数的修正寿命计算;考虑系统刚度的更加微观的有限元分析计算,等等。

本文中主要介绍基本的轴承疲劳寿命计算(以下简称轴承寿命计算)。各个轴承厂家采用的基本轴承疲劳寿命计算的方法,多数依照ISO 281:1990/Amd2:2000中的轴承疲劳寿命计算规定。但是在关于调整系数方面,各自有些差别。本文采用《SKF综合型录》中的计算参数和表格作为后续内容的参照,以说明计算过程。

(一)轴承寿命计算的基本流程

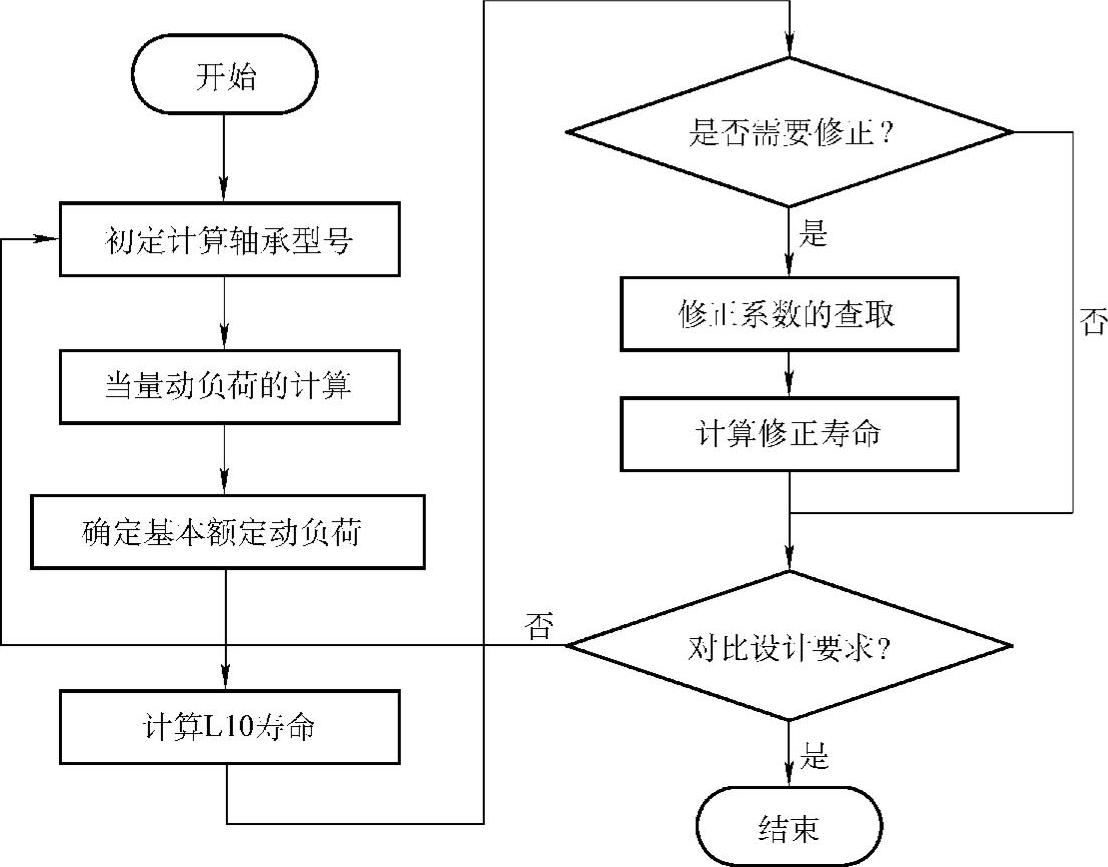

轴承寿命计算定额基本过程包括:轴承型号的基本初定;轴承负荷的计算;轴承当量动负荷的计算;轴承基本额定动负荷的查取;L10寿命的计算;修正系数的选取;修正寿命的计算。其基本流程如图7-2所示。

(二)轴承寿命计算的基本方法

1.初定轴承

计算轴承寿命的第一步是初定轴承的型号。这是一个初步选定过程,需要反复校核计算才能做最后确定。型号的初定主要依赖于轴承的负荷方式、最小轴径以及负荷大小。

首先,由于轴是用于传递扭矩的,设备的扭矩确定之后就相当于轴的最小直径被确定了。其次,根据轴上面的负荷方式、大小,粗略地确定轴承的类型,这样便可初步确定出轴承的型号,以便后续计算。

图7-2 轴承寿命计算的基本流程

2.当量动负荷的计算以及基本额定动负荷的计算

若轴上的负荷已知,作用在轴承上的负荷可根据机械学的原理来做计算。而做单个轴承的负荷分力时,为了简化计算,轴被看作是由无倾覆力矩作用支点支撑的刚性梁。轴承、轴承座或者机械结构的弹性形变,轴的挠曲而给轴承带来的力矩将被忽略。这也是轴承寿命计算的一个基本假设。

所谓当量动负荷,是指一个假设的负荷,其大小和方向固定,且径向作用于径向轴承之上;或者轴向作用于推力轴承之上,而这个负荷与轴承所承受的实际负荷,对轴承寿命的影响等效。

为了计算简化,我们在计算L10寿命之前,要把轴承所承受的实际负荷折算成当量动负荷P。通常,当量动负荷P可以有下面的通用公式计算。

P=XFr+YFa (7-1)

式中 P——当量动负荷(kN);

Fr——径向负荷(kN);

Fa——轴向负荷(kN);

X——径向负荷系数;

Y——轴向负荷系数。

确定了轴承的当量动负荷之后,可以在轴承型录或者手册中查取轴承的额定动负荷C。

3.计算L10寿命

依据ISO 281:1990/Amd2:2000规定,轴承的基本额定寿命L10r(单位为百万转)为

式中 C——额定动负荷(kN);

P——当量动负荷(kN);

p——寿命计算指数,对于球轴承取3,对于滚子轴承取10/3。

如果要折算成工作小时数,L10h可以用以下公式:

式中 n——转速(r/min)。(https://www.xing528.com)

4.查取修正系数

如果需要考虑润滑、污染等因素,而对轴承基本额定寿命进行修正,就需要添加修正寿命系数。

以SKF型录为例,在SKF综合型录中,额定寿命公式负荷在ISO 281:1990/Amd2:2000中规定:

式中 Lmn——SKF轴承额定寿命(百万转);

a1——可靠性系数,由表7-2查取;

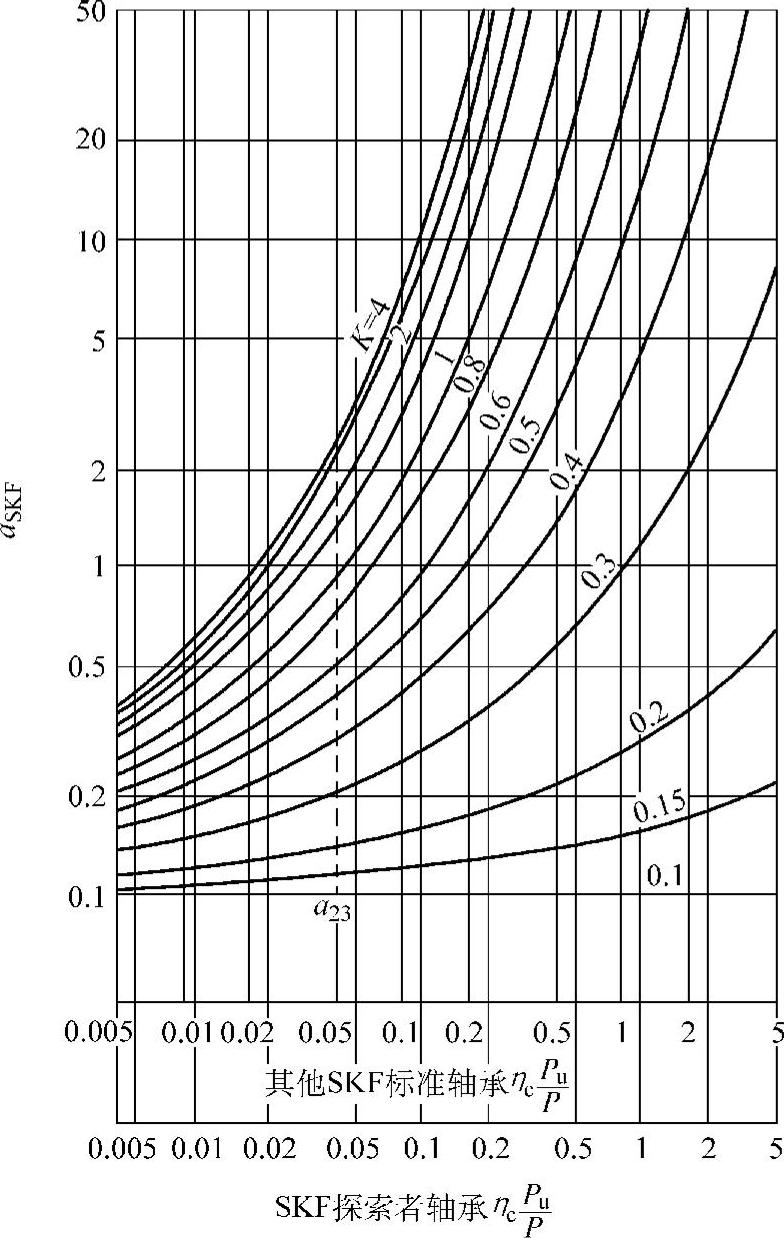

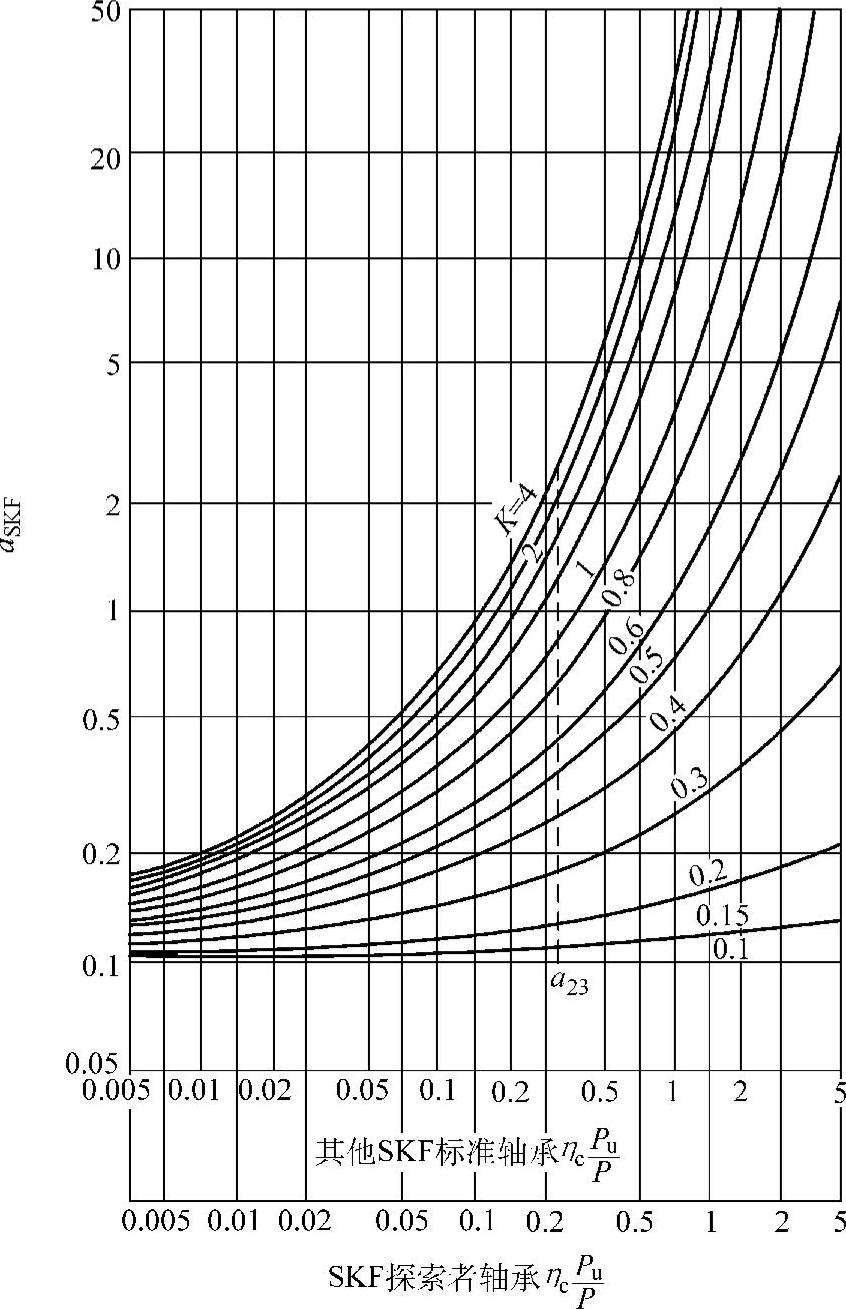

aSKF——SKF寿命修正系数,对于径向球和滚子轴承,分别由图7-3和图7-4查取,图中:①当k>4时,使用k=4的曲线;②当η(Pu/P)值趋于0时,对于所有的k值的aSKF系数都趋于0.1;③虚线标注的位置是相当于以前的调整系数a23(k)的标度,在这个位置上,aSK=a23。

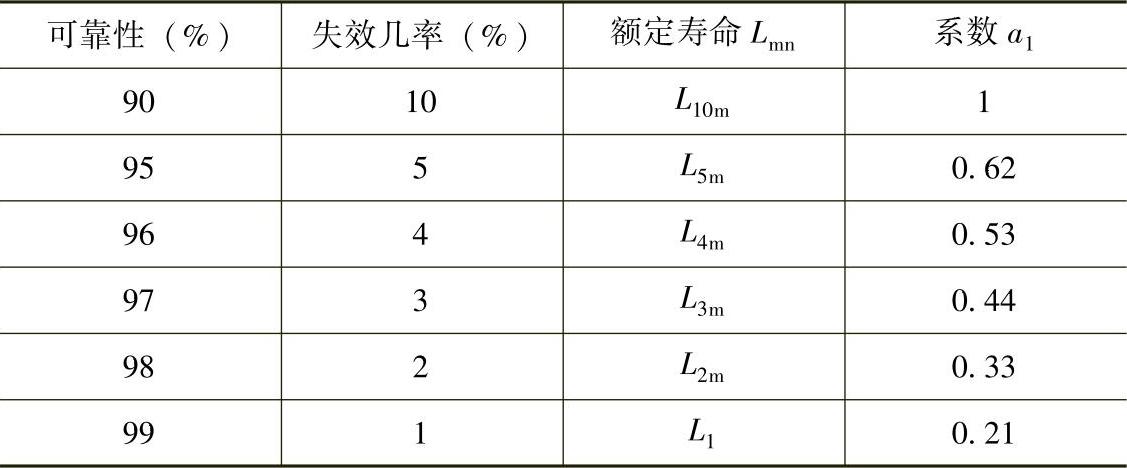

表7-2 可靠性系数a1

为了查找上述图表,需要确定k值和ηc值。

k值是黏度比,也叫卡帕系数。它代表着轴承运行实际施加润滑剂的黏度与在这种工况下形成润滑所需要最小黏度的比值。如下式:

式中 k——黏度比(卡帕系数);

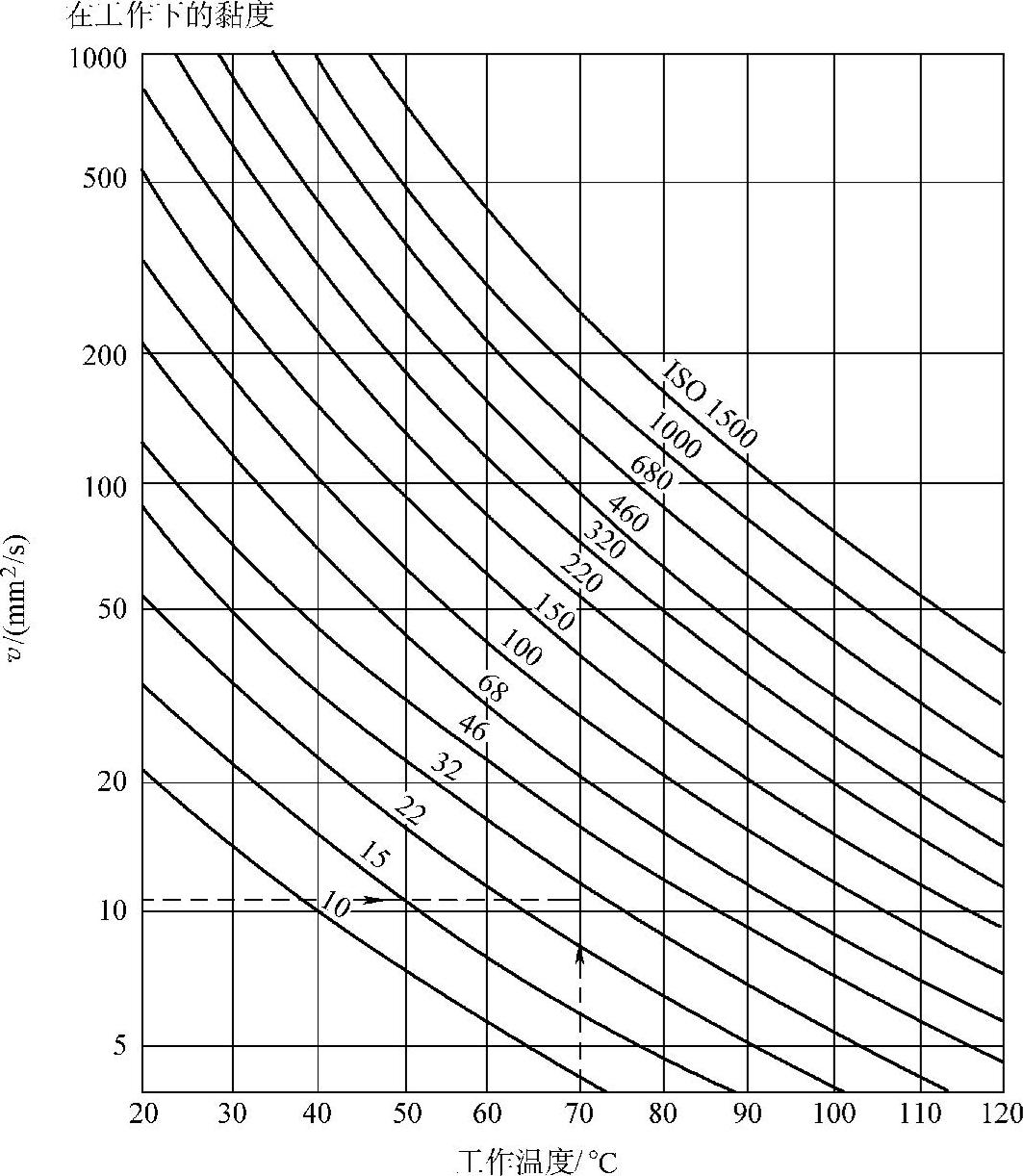

v——润滑剂实际工作黏度(mm2/s),由图7-5查取;

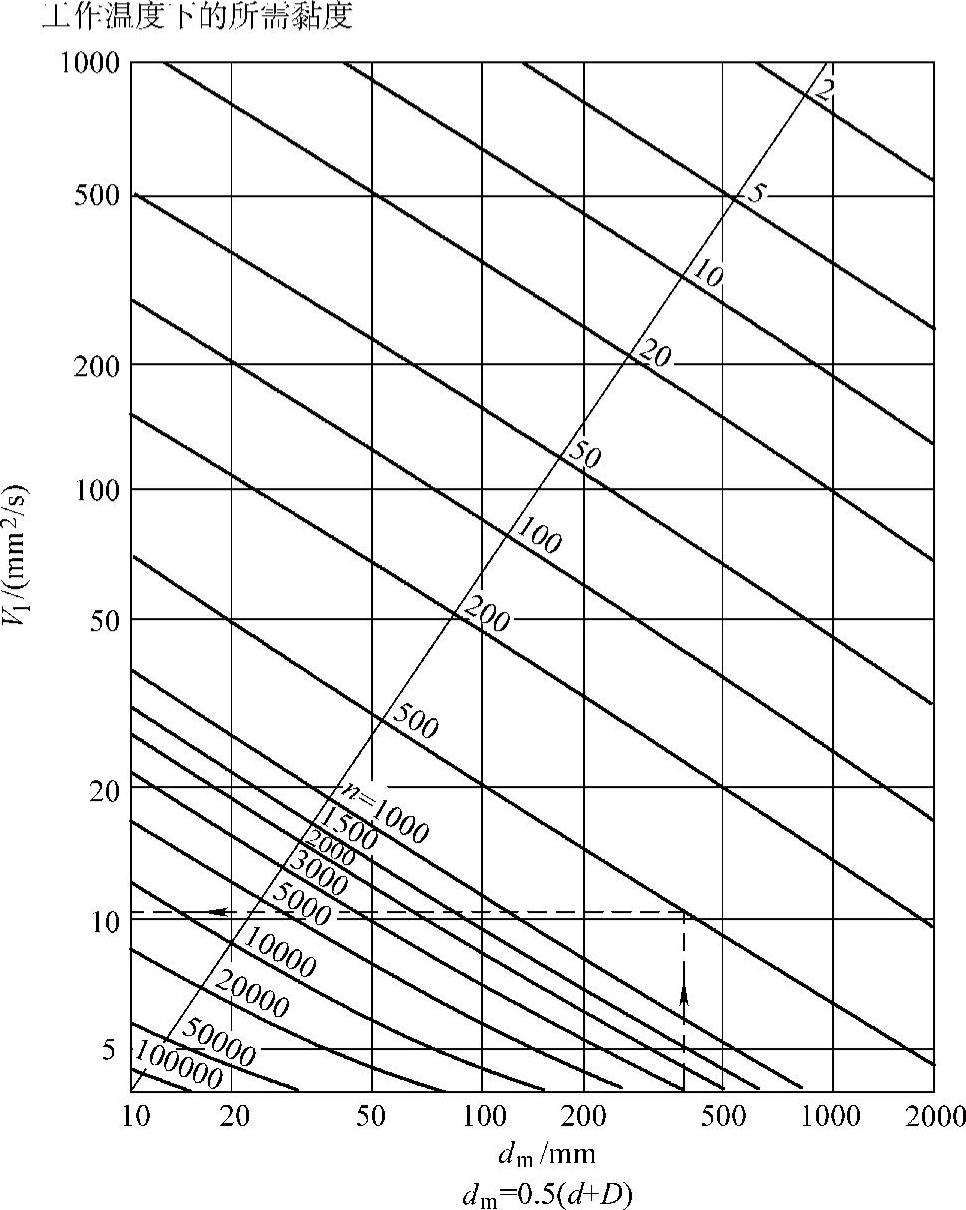

v1——形成润滑所需要的最小黏度(mm2/s),由图7-6查取[其中横坐标dm=0.5(d+D),d和D分别为轴承的内圈孔径和外圈的外径]。

图7-3 径向球轴承的SKF寿命修正系数

图7-4 径向滚子轴承的SKF寿命修正系数

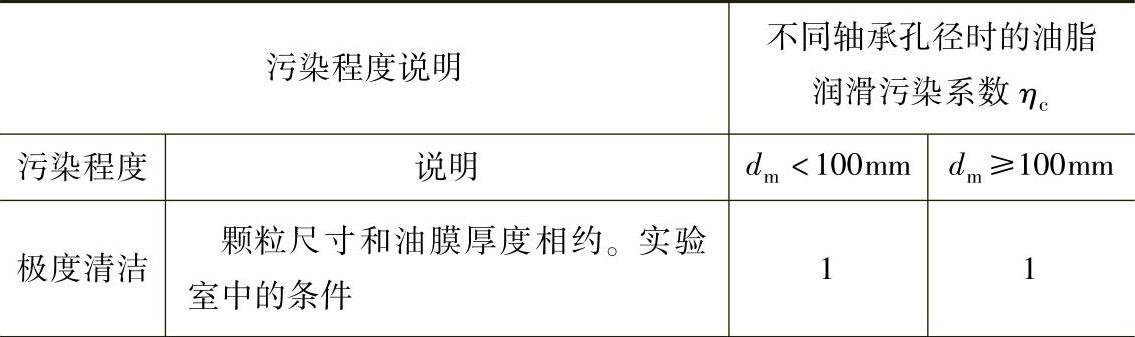

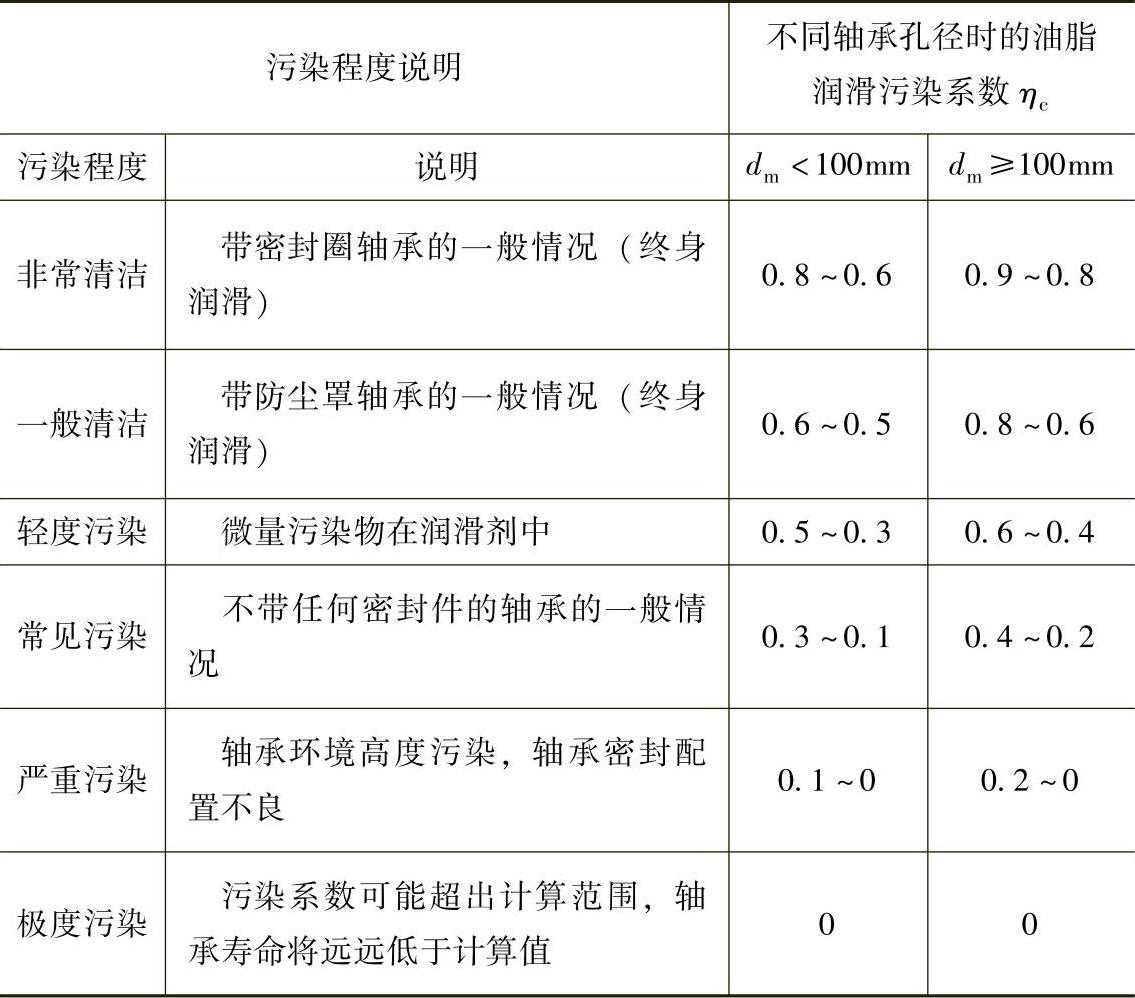

ηc称为油脂润滑污染系数,可从表7-3中查出(本表仅适用于一般固体污染物,水和其他对轴承寿命有损害的流体所造成的污染未包括在内。在极严重的污染情况下,轴承失效可能是由于磨损导致,轴承寿命可能比额定寿命要短很多)。

图7-5 润滑脂实际工作黏度v

至此,轴承寿命计算的全部参数都已经查询和计算完毕,可以得到轴承的修正寿命结果。得到结果后,通过和设计要求对比,来判断校核初算轴承是否恰当,直至达到要求为止。

图7-6 工作温度下所需运动黏度(形成润滑所需要的最小黏度)v1

表7-3 不同污染程度时油脂润滑污染系数ηc参考值

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。