任务描述

1.理解等离子弧切割的原理,了解等离子弧切割的特点。

2.掌握等离子弧切割设备的使用方法,掌握等离子弧切割工艺并会正确选择等离弧切割参数。

3.掌握等离子弧切割技术。

任务分析

本任务主要涉及等离子弧切割的原理及特点,等离子弧切割设备和工艺等知识点,并使学生通过实习训练来掌握等离子弧切割技术。

相关知识

一、等离子弧切割的原理及特点

1.等离子弧切割的原理

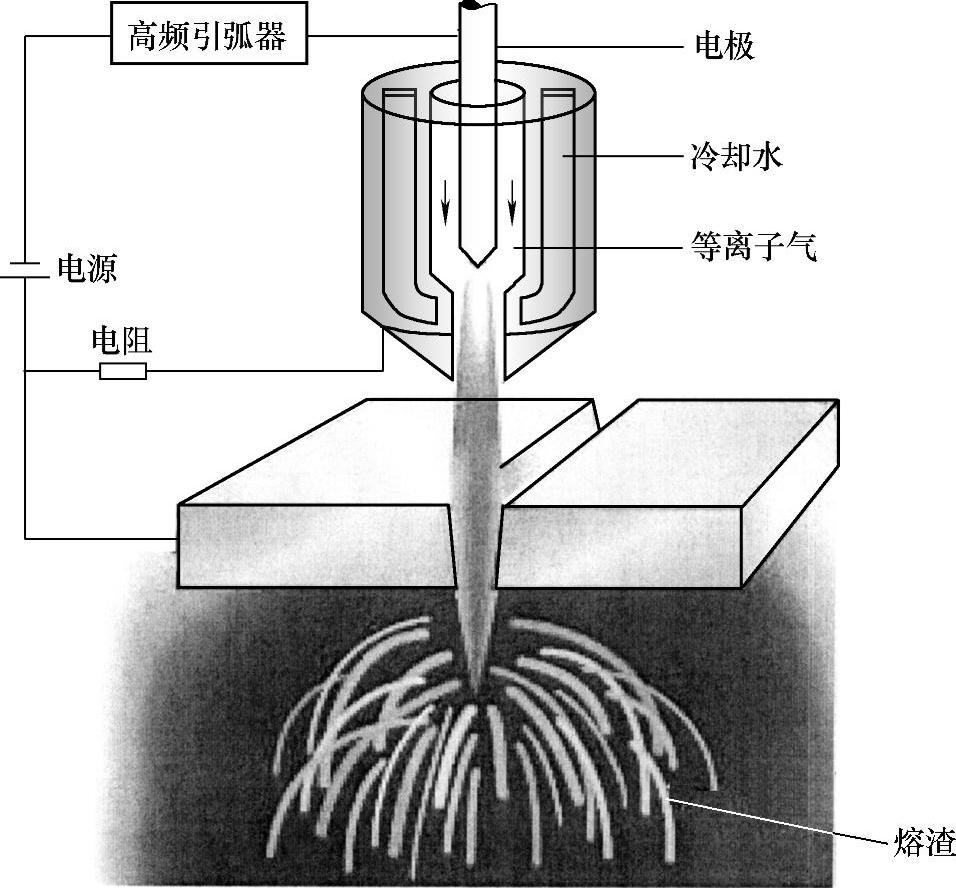

等离子弧切割是利用等离子弧的热能实现切割的方法。等离子弧切割的原理是:以等离子弧为热源,利用高温、高速和高能量的等离子气流将被切割材料熔化,借助被压缩的高速气流的机械冲刷力将其吹除,并随着割炬向前移动,形成狭窄切口的过程,如图6-16所示。

图6-16 等离子弧切割示意图

提示:

根据工作气体的不同,等离子弧切割有氩等离子弧切割、氮等离子弧切割、空气等离子弧切割等。其中,空气等离子弧切割可以切割不锈钢、铜及铝,特别适合切割厚度在30mm以下的碳钢和低合金钢。空气等离子弧切割是将压缩空气作为工作气体的等离子弧切割。

2.等离子弧切割的特点

等离子弧切割是一种比较理想的切割方法。与其他切割方法相比,等离子弧切割具有以下特点:

(1)切割速度快,生产率高 等离子弧切割是目前采用的切割方法中速度比较快,生产率也比较高的切割方法。

(2)切割质量高 等离子弧能量集中,切割变形量小,能得到窄而平整的高质量切口。

(3)应用范围广 等离子弧的温度高,能量集中,可以切割大部分金属材料,例如不锈钢、铜和铸铁等;另外,采用非转移型等离子弧还可以切割各种非金属材料,例如耐火砖、花岗岩和混凝土等。

二、等离子弧切割设备

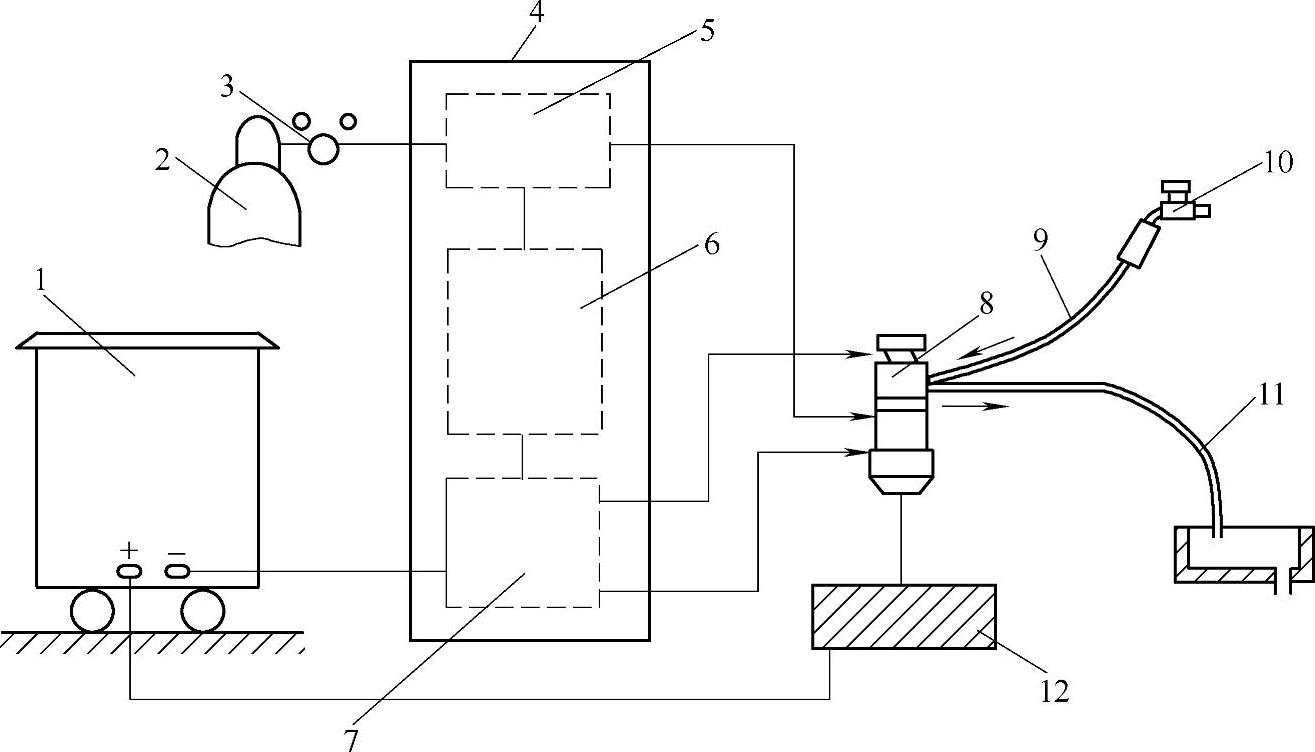

等离子弧切割设备主要由电源、控制系统、气路系统、水路系统和割炬等组成,如图6-17所示。

图6-17 等离子弧切割设备的组成

1—电源 2—气源 3—调压表 4—控制箱 5—气路控制 6—程序控制 7—高频发生器 8—割炬 9—进水管 10—水源 11—出水管 12—工件

(1)电源 等离子弧切割一般采用陡降外特性直流电源。为了得到满意的引弧和稳弧效果,一般要求切割时的电源空载电压为电弧电压的2倍。常用的切割电源空载电压为150~400V。一般情况下,等离子弧切割设备都有配套使用的专用电源,在没有专用切割电源的情况下,也可将普通的直流电源串联起来使用。

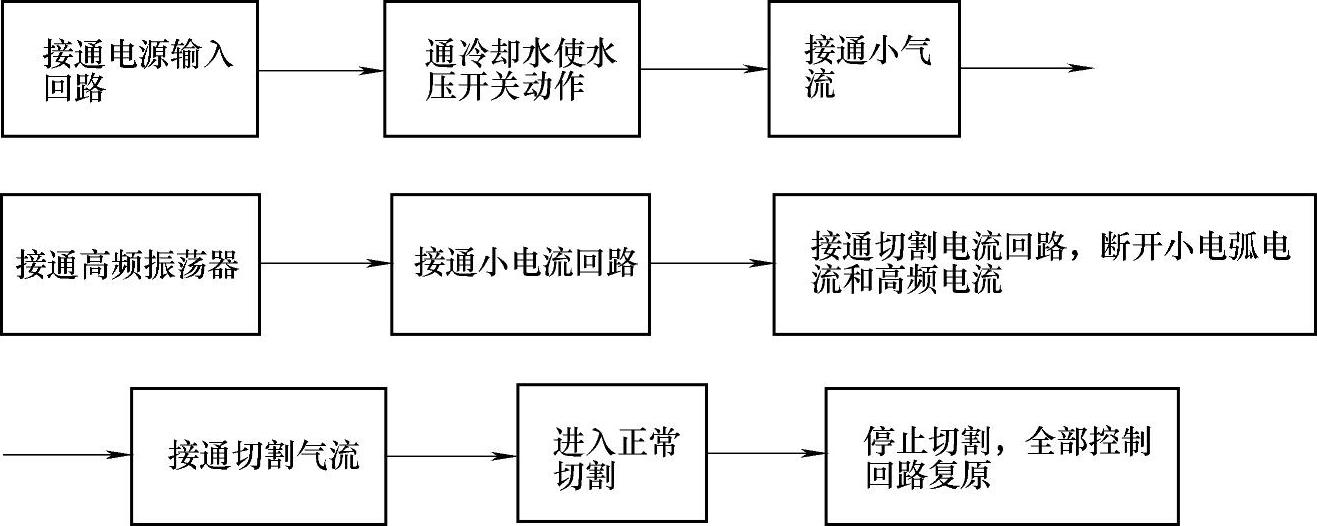

(2)控制系统 等离子弧控制系统主要由程序控制接触器、高频振荡器、电磁气阀和水压开关等组成。等离子弧切割过程的控制程序如图6-18。

等离子弧切割时控制系统的主要作用如下:

1)提前送气和滞后停气,在切割过程中可以改变离子气流量。

2)采用高频振荡器引弧,且在引弧后高频振荡器可以自动断开。

图6-18 等离子弧切割过程的控制程序

3)当切割过程中无冷却水时,切割机自动停止工作。

4)在切割过程中断弧或切割结束时,控制回路自动断开。

(3)气路系统 等离子弧切割气路系统相对简单,不需要保护气体和气流衰减回路。气路中的气体可以减少钨极氧化烧损,压缩电弧和防止割嘴烧毁,所以切割时必须保证气路畅通。一般气体压力应为0.25~0.35MPa。

(4)水路系统 等离子弧切割时,割炬在10000℃以上的高温中工作。为了防止割炬的割嘴被烧毁,切割时要对割炬进行通水,强制其冷却。水路系统一般有水压开关,能保证引弧时有冷却水,当切割过程中断水或水压不足时,切割过程能自动停止。冷却水可采用自来水,也可采用循环水,一般流量应大于3L/min,水压为0.15~0.2MPa。

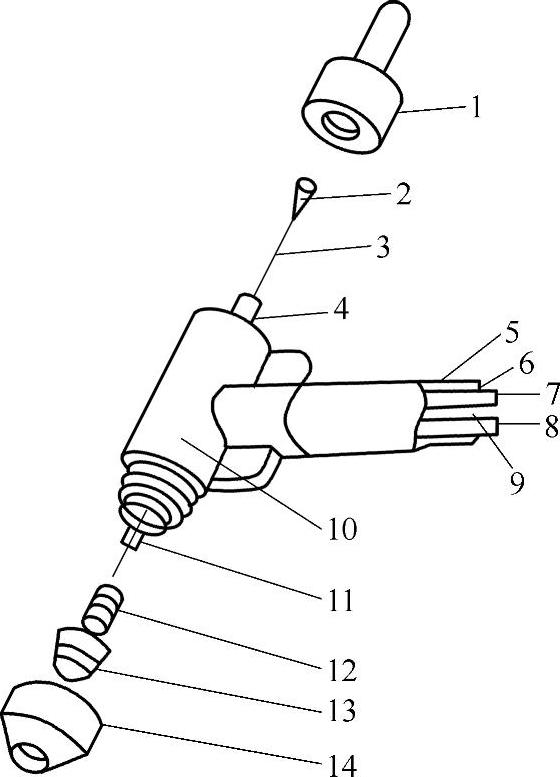

(5)割炬 等离子弧割炬是直接进行切割的工具,一般由本体、电极组件、割嘴和压帽等部分组成,如图6-19所示。

图6-19 等离子弧割炬的结构

1—割炬盖帽 2—电极夹头 3—电极 4、12—O形环 5—工作气体进气管 6—冷却水排水管 7—切割电缆 8—小弧电缆 9—冷却水进水管 10—割炬体 11—对中块 13—水冷喷嘴 14—压帽

知识卡:

常用的等离子弧切割设备有LG—400—1型、LG—400—2型等等离子弧切割机。按照《电焊机型号编制方法》(GB/T 10249—2010)的规定,型号中的L表示等离子弧焊割机或等离子弧切割机,G表示切割机,K表示空气等离子。

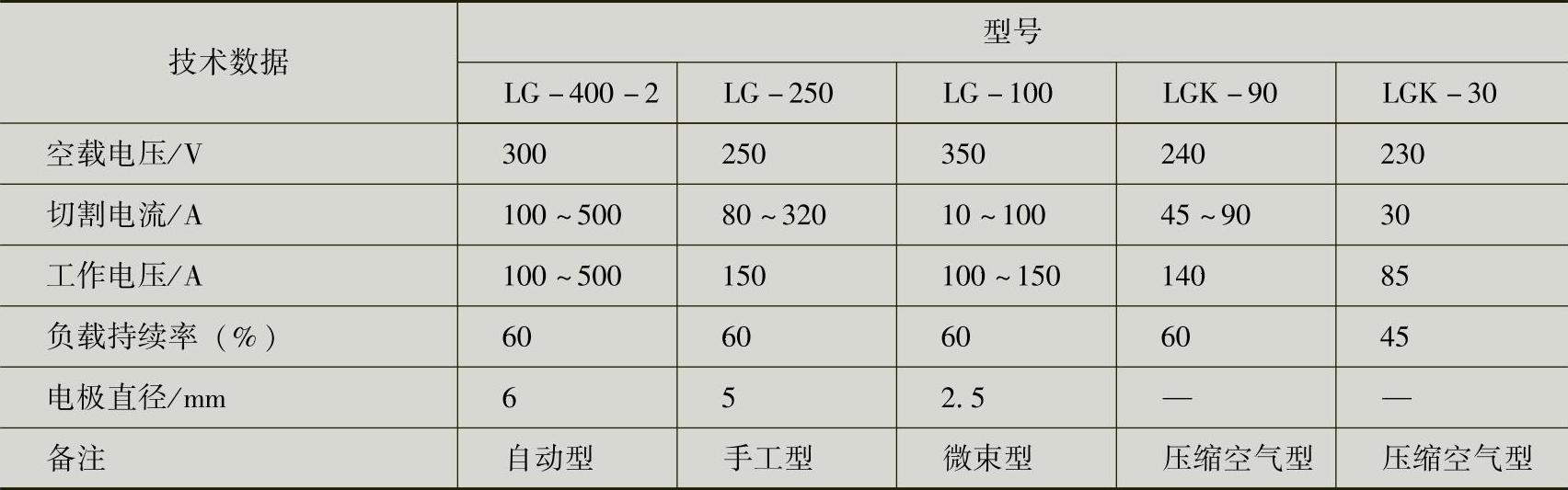

国产等离子弧切割机的型号及技术数据见表6-11。

表6-11 国产等离子弧切割机的型号及技术数据

三、等离子弧切割工艺

1.等离子弧切割电极与工作气体的选择

对于电极材料,等离子弧切割和等离子弧焊一样都采用铈钨极。等离子弧采用的工作气体有N2、Ar、Ar—H2、N2—H2、空气和氧气等。其中,采用Ar—H2及N2—H2混合气时的切口质量最好。由于N2价格低廉,因此在生产中用得到广泛应用。另外,空气等离子弧切割碳钢和低合金钢时,常使用压缩空气作为工作气体。

2.等离子弧切割参数

等离子弧切割参数较多,主要有切割电流、切割电压、气体流量、切割速度、割嘴与工件间的距离、钨极端部与割嘴间的距离等。它们对切割过程的稳定性和切割质量具有不同程度的影响。因此,等离子弧切割时必须根据切割材料、工件厚度和具体要求来选择切割参数。

(1)切割电流和切割电压 切割电流和切割电压是决定切割电弧功率的两个重要参数。单纯增大切割电流会使弧柱变粗,切口加宽,割嘴容易烧损。因此,在切割厚大工件时,通常提高切割电压。另外,可以通过调整和改变切割气体成分来提高切割电压。但当切割电压过高或接近空载电压时,电弧难以稳定。为保证电弧稳定,要求切割电压不大于空载电压的2/3。

(2)切割速度 在切割功率不变的前提下,提高切割速度可使切口变窄,热影响区减小,从而提高切割质量。所以,在保证切透的前提下应尽可能选择大的切割速度。

(3)气体流量 气体流量要与喷嘴孔径相适应。提高气体流量,既能提高切割电压,又能增强对电弧的压缩作用,有利于提高切割速度和切割质量。若气体流量过大,则从电弧中带走的热量过多,不利于电弧稳定,使切割能力下降。

(4)割嘴与工件间的距离 随着割嘴与工件间距离的增大,等离子弧的切割电压提高,功率增大。一般割嘴与工件间的距离为6~8mm,当切割厚大工件时,可增大到10~15mm;空气等离子弧切割时该距离略小,一般为2~5mm。

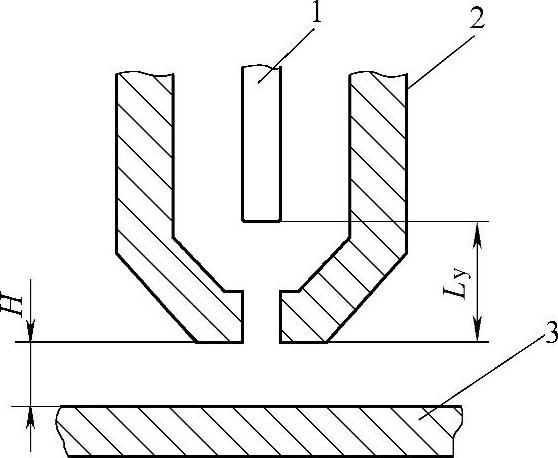

(5)钨极端部与割嘴间的距离 钨极端部与割嘴间的距离为钨极内缩量,如图6-20所示。钨极内缩量对电弧压缩效果和电极烧损有很大影响。钨极内缩量增大,压缩效果增强。如果钨极内缩量太小,则会使电弧压缩效果变差,且因电极离割嘴孔太近或者伸进割嘴孔而使割嘴易于烧损,不能连续稳定工作;如果钨极内缩量太大,电弧稳定性反而更差。为提高切割效率,在防止产生“双弧”和电弧不稳定的前提下,应尽量增大钨极内缩量,一般以8~11mm为宜。

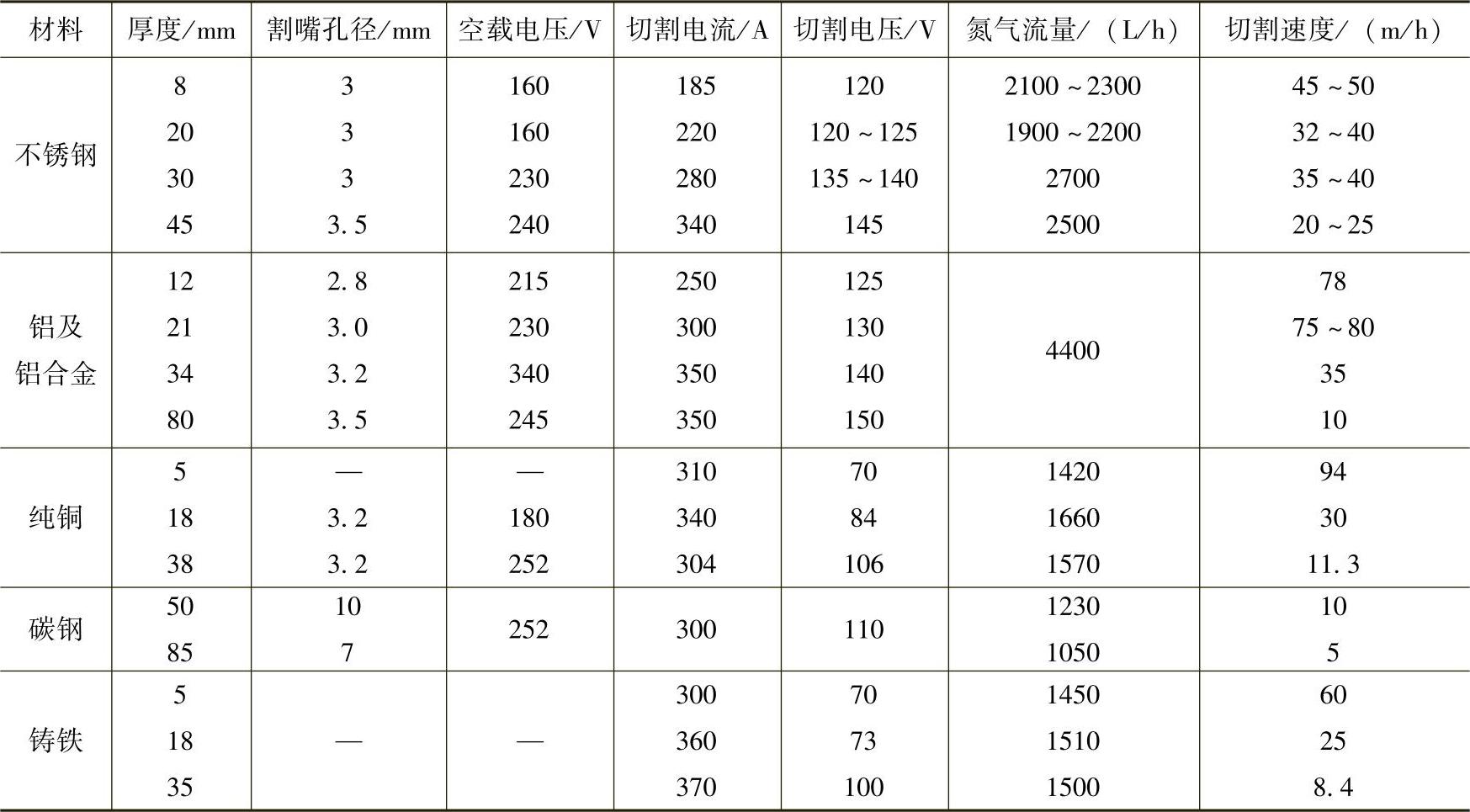

常用金属材料的等离子弧切割参数见表6-12。

图6-20 钨极内缩量

1—电极 2—割嘴 3—工件

H—割嘴与工件间的距离 Ly—钨极内缩量

表6-12 常用金属材料的等离子弧切割参数

知识卡:

提高等离子弧切割质量的途径有哪些?

良好的等离子弧切割质量应是切口面光洁,切口窄,切口上部呈直角,切口下部无毛刺。为实现良好的切割质量,应注意以下几点:

1)切口宽度和平直角。

2)消除切口毛刺。

3)避免产生双弧。当产生双弧时,一方面会使主弧电流减小,即主弧功率减小,导致切割参数不稳,切割质量下降;另一方面割嘴成为导体而易被烧坏,影响切割过程,同样会降低切口质量,甚至使切割无法进行。所以在进行等离子弧切割时,必须设法防止产生双弧。

4)为保证大厚度工件的切口质量,应适当提高切割功率或适当增大离子气流量。

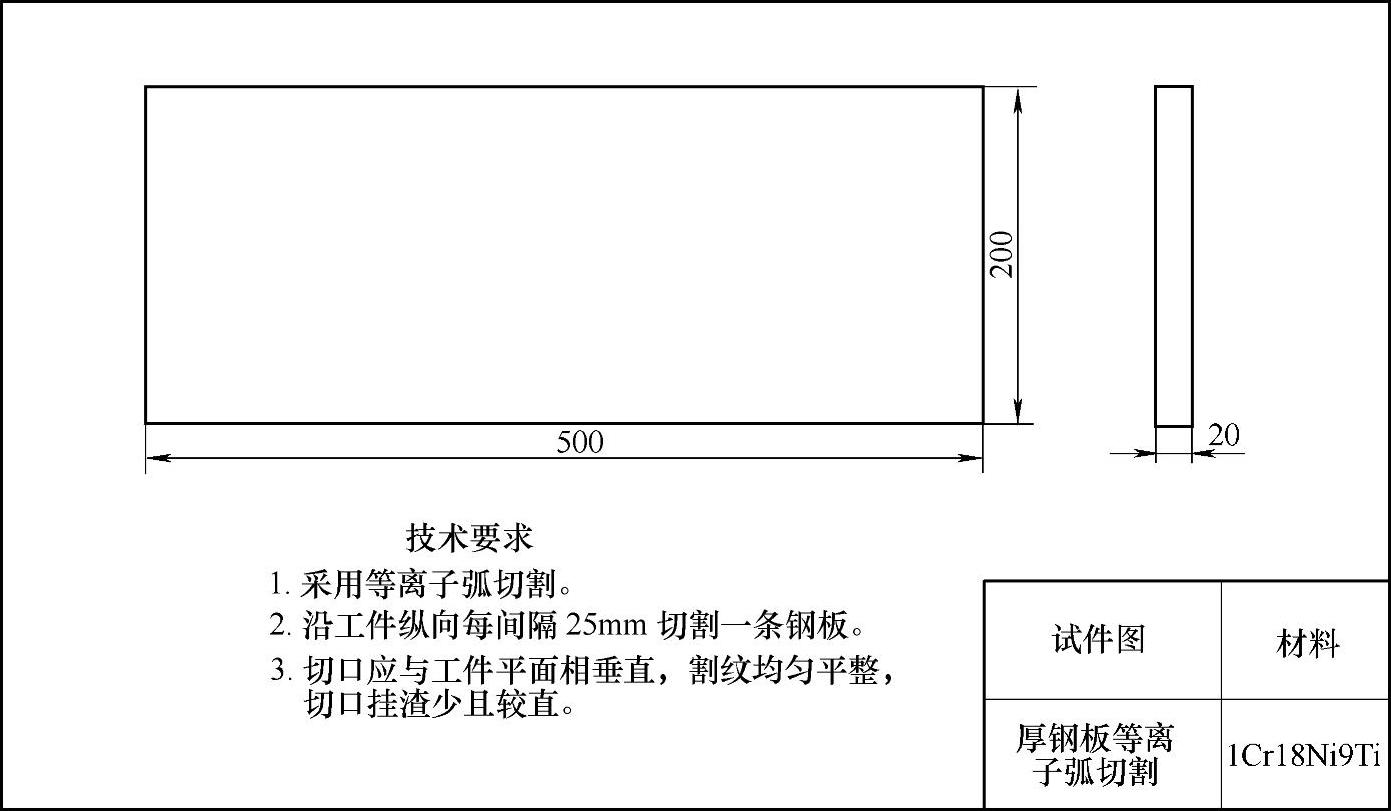

任务准备

1)工件材料及尺寸:1Cr18Ni9Ti[1],尺寸为500mm×200mm×20mm。

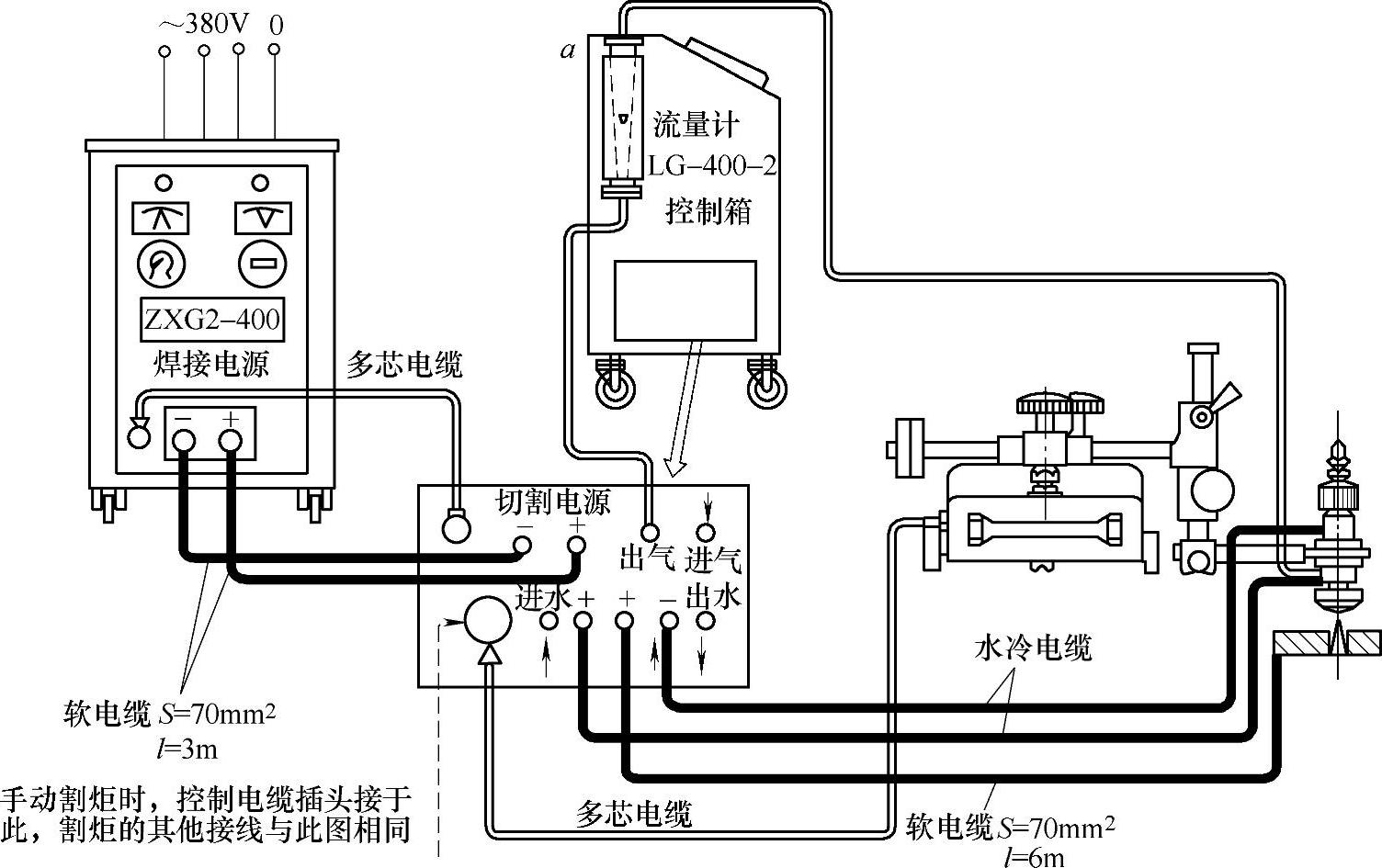

2)切割设备:LG—400—2型等离子弧切割机。LG—400—2等离子弧切割设备主要包括电源、水路系统、气路系统、控制箱、割炬等。其外部接线如图6-21所示。

图6-21 LG—400—2型等离子弧切割机的外部接线

3)铈钨极:直径为5.5mm。

4)辅助工具及量具:活扳手、角向磨光机、锤子、钢直尺、钢丝刷、砂布等。

5)清理工件:用钢丝刷和砂布等清理工件正反面上的油、水、垢等污物,直至露出金属光泽。

6)用石笔沿工件纵向间隔25mm画出切割线。

本任务中的切割设备为LG—400—2型等离子弧切割机、氮气瓶、减压器及流量计。

任务实施

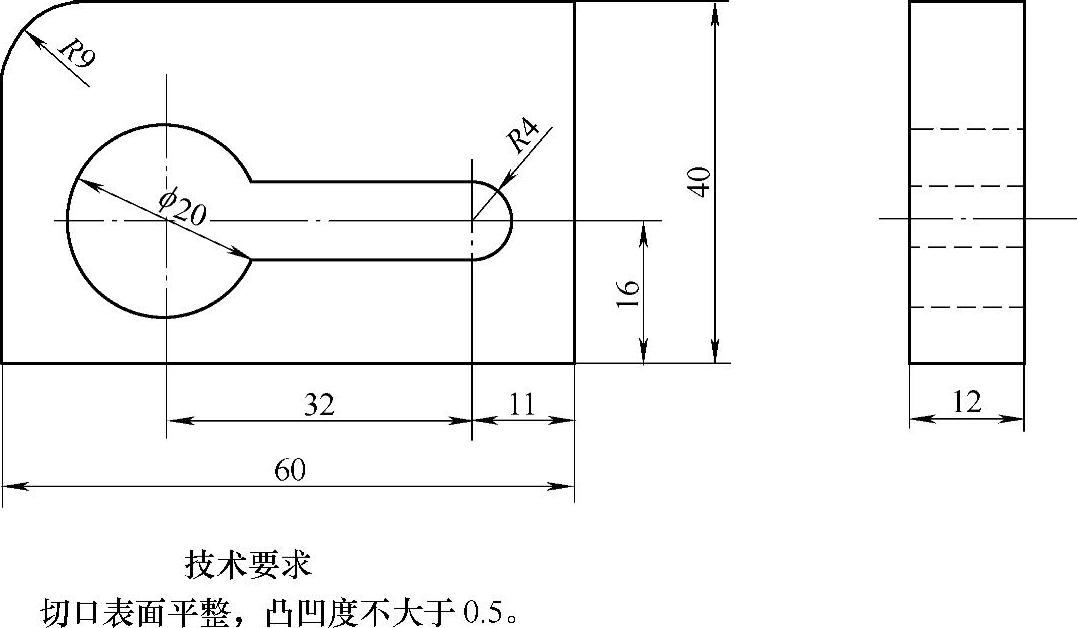

厚钢板等离子弧切割工件图如图6-22所示。

1.确定切割参数

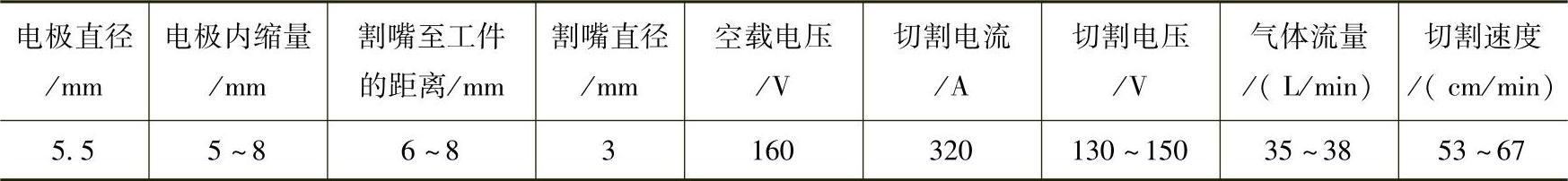

厚钢板等离子弧切割参数见表6-13。

图6-22 厚钢板等离子弧切割工件图

表6-13 厚钢板等离子弧切割参数

2.调试等离子弧切割机

1)按切割机外部气路、水路、电路接线图将等离子弧切割机连接好。

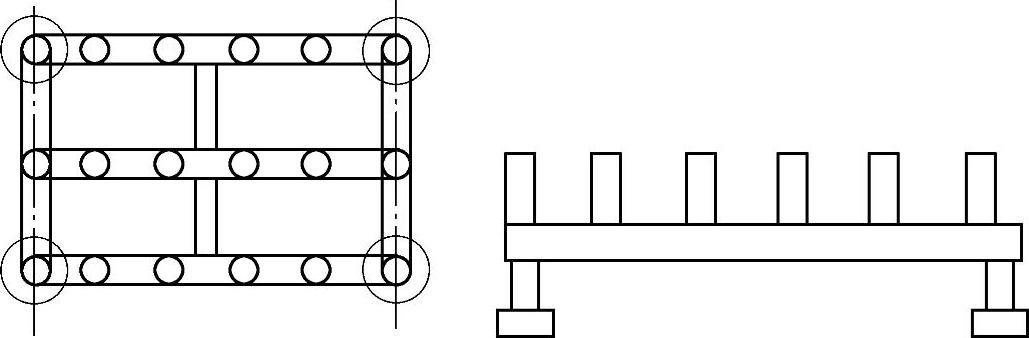

2)把小车、工件(画好线)安放在多柱支架上(见图6-23),并将工件牢靠地接在电路正极上。

3)打开水路,检查系统有无漏水现象;打开气路,调节非转移弧及转移弧气流是否符合参数值。

4)接通控制回路,调整电极同轴度直至最佳。

5)调试自动切割小车并进行空车试验,按给定切割参数初步选定切割速度。

6)调试割炬位置及割嘴到工件的距离,一般为6~8mm(手工切割时为8~10mm)。

7)按下切割按钮,查看空载电压,选取切割电流。

8)戴好防护罩等准备切割。

图6-23 多柱支架

3.等离子弧切割操作

1)起动高频引弧装置,引弧后高频引弧装置自动被切断,非转移弧接触工件。

2)按下切割按钮,转移弧电流导通并自动接通切割气流,同时切断非转移弧电流。

3)应从工件边缘开始切割,将工件边缘割出豁口后立即按下行车按钮,导入切割尺寸线自动切割。

4)切割运行速度、气体流量及切割电流等参数可根据现场切割效果适时微调整,以达到最佳质量状态。若切割速度过大,则易造成割不透;若切割速度过小,则电弧不稳定甚至熄弧。

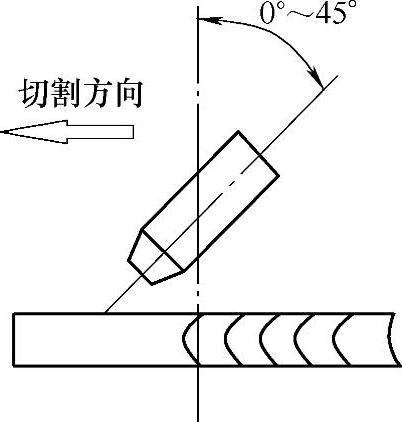

5)在整个切割过程中,割矩与工件应始终垂直或保持同一角度,以保证切口平直、光洁。为最大限度地利用电弧能量,割炬在切口所在平面沿切割方向的反方向有0°~45°的倾角,如图6-24所示。

图6-24 切割时 割炬的后倾角(https://www.xing528.com)

6)切割完毕,割嘴与工件电流回路自动断开,小车自行停车,气路自动断开。

7)关闭电源、水路以及气路。

提示:

若采用手工切割,则需要把小车控制电缆的多芯插头拔下,把手动切割控制电缆接通。

师傅说现场

当切割过程中切割电弧不稳时,如果没产生双弧现象,则一般是离子气流量过大造成的,及时减小离子气流量可以迅速使电弧稳定下来。

检查评议

厚钢板等离子弧切割评分表见表6-14。

表6-14 厚钢板等离子弧切割操作评分表

问题防治

1.切割时产生双弧现象

原因:

1)电极同轴度不良。

2)割炬气室的压缩角狭小或压缩孔通道过长。

3)割嘴水冷效果差。

4)切割时等离子焰流上翻或熔渣飞溅使割嘴与工件虚接触产生电弧。

5)电极内伸长度较长,气流量过小。

6)割嘴与工件贴得太近。

解决措施:

1)调整电极与割嘴的同轴度。

2)改进割炬内部结构。

3)加快水冷速度。

4)改变割炬倾斜角度,或切割前先在切割部位预留切割孔。

5)减小电极的内伸长度,加大气流量。

6)适当增大割嘴与工件的间距。

2.切割不透

原因:

1)切割速度过大。

2)割炬倾斜角度过大或过小。

3)气体压力过大。

4)电网电压过低。

解决措施:

1)减小切割速度。

2)调整割炬倾斜角度。

3)调整减压器输出压力。

4)升高外电网电压。

3.切口面粗糙

原因:

1)工件表面清理不彻底,存在油、污、锈、垢等杂物。

2)气体流量过小。

3)切割速度不均匀,切割高度不适当。

解决措施:

1)切割前彻底清理工件表面上的油、污、锈、垢等杂物。

2)调节气体流量。

3)多动手动脑,熟练掌握等离子弧切割操作水平。

扩展知识

等离子弧切割实例

等离子弧切割12Cr18Ni9不锈钢。等离子弧切割工件图如图6-25所示。

图6-25 等离子弧切割工件图

1.切割前的准备

1)LGK8-40型空气等离子弧切割机。

2)QFH261型空气过滤减压器。

3)等离子弧割炬。

4)直接水冷镶嵌电极,直径为5.5mm。

5)工件:若干块12Cr18Ni9不锈钢板,规格为80mm×60mm×12mm。先按割件图在工件上画出切割线,并在割线上打样冲眼。

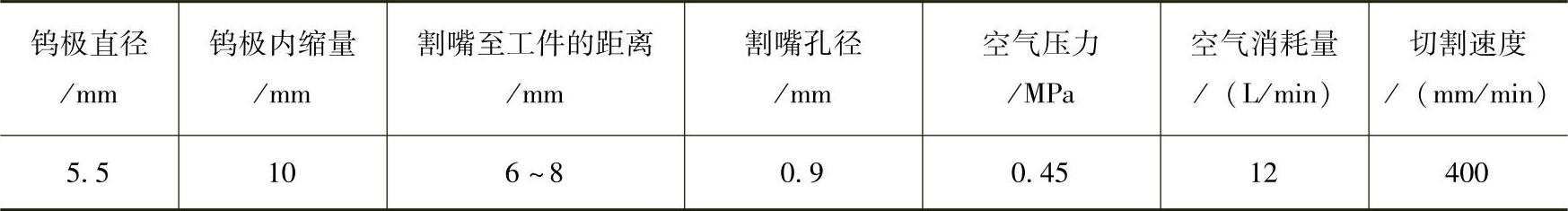

2.切割参数

12Cr18Ni9不锈钢等离子弧切割参数见表6-15。

表6-15 12Cr18Ni9不锈钢等离子弧切割参数

3.等离子弧切割操作

1)起动高频引弧装置,引弧后高频引弧装置自动切断,其白色焰流(非转移弧)接触工件。

2)按切割按钮,接通转移弧电流且自动接通切割气流,切断非转移弧电流。

3)首先试割,调整好气体流量和切割电流,确保无误后进行切割。

4)先切割工件内孔及直线段,然后切割外轮廓线。等电弧穿透工件后,使割嘴与工件保持6~8mm的距离,控制好切割速度并匀速进行切割。千万不要过早移开割炬,否则会造成翻浆而切割不透。

5)切割完毕后,切断电源,关闭水路和气路,并清理现场,检查切割质量。

考证要点

一、填空题

1.等离子切割用电源的工作电压和空载电压都____。

2.不锈钢、有色金属应采用____方法进行切割。

3.等离子弧切割的工作气体全部是____,不需要____。

4.等离子弧切割参数主要有____、____、____、____及____。

5.根据工作气体的不同,等离子弧切割有____、____和____等。

6.在切割功率不变的前提下,提高____使切口变窄,热影响区减小,从而提高切割质量。

7.在等离子弧切割时,割嘴与工件的距离一般为____mm,切割厚大工件时可增大到10~15mm,空气等离子弧切割时略小,一般为____mm。

二、选择题

1.在等离子弧切割时,应用最广的工作气体是( )。

A.氩气 B.氦气

C.氮气 D.氢气

2.等离子弧切割要求电源具有( )外特性。

A.水平 B.陡降

C.上升 D.多种

3.提高等离子弧切割厚度,采用( )方法效果最好。

A.增加切割电源 B.增加切割电流

C.减小切割速度 D.增加空载电压

4.( )可以切割不锈钢、铜及铝。

A.氩等离子弧切割 B.氮等离子弧切割

C.空气等离子弧切割 D.以上三种方法均可

5.( )不是提高等离子弧切割质量的途径。

A.增大切口宽度和平直角 B.消除切口毛刺

C.避免产生双弧 D.提高空载电压

三、判断题

1.等离子弧切割时,应根据工件厚度来选择工作气体。 ( )

2.等离子弧切割需要陡降外特性的直流电源。 ( )

3.等离子弧切割时,气体流量过大反而会使切割能力减弱。 ( )

4.等离子弧切割时,提高气体流量,不利于提高切割速度和切割质量。 ( )

5.即使电极内缩量很大,电弧稳定性也不发生变化。 ( )

6.等离子弧切割需要的冷却水只能采用自来水。 ( )

7.为提高切割效率,在防止产生“双弧”和电弧不稳定的前提下,应尽量增大电极内缩量。 ( )

四、简答题

1.简述等离子弧切割的原理及特点。

2.等离子弧切割参数主要有哪些?各项参数对切割质量有什么影响?

[1]1Cr18Ni9Ti在GB/T20878—2007中已废除,在此仅用于操作训练。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。