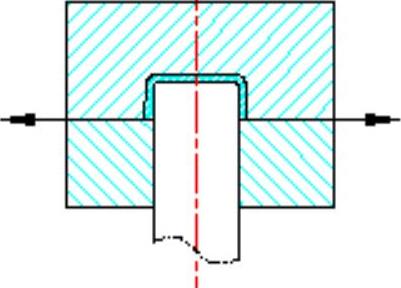

(1)利用分型面排气 对于小型模具可利用分型面排气,如图7-22所示,分型面应位于塑料熔体流动的末端。

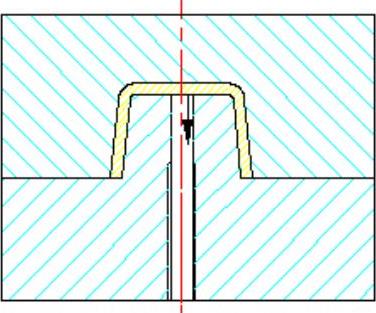

(2)利用间隙排气 利用推杆或型芯和模板的配合间隙排气,如图7-23所示。在不发生溢料的前提下,可有意增加推杆或型芯与模板的间隙。对于组合式的型腔或型芯也可利用其拼合的缝隙排气。

图7-22 分型面排气

图7-23 利用间隙排气

(3)利用专门的排气装置排气

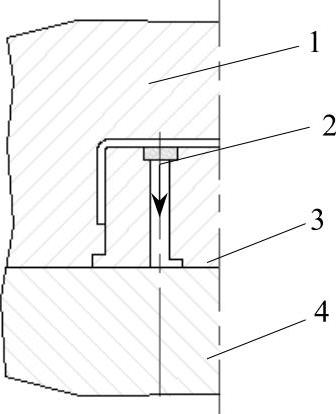

1)粉末烧结合金块。粉末烧结合金块是用小颗粒合金烧结而成的材料,质地疏松,有透气性,允许气体通过。在需排气部位放置一块这样的合金就能达到排气效果,如图7-24所示。但其底部通气孔直径不宜太大,以保证底部支撑有足够的面积。

2)排气杆。在模具封闭气体的部位,可设置排气杆,如图7-25所示。这种方法排气效果好,但会在塑件上留下杆的痕迹。沿排气杆周边设2~4个沟槽,再开设若干个沟槽接至外壁。

图7-24 粉末烧结合金块排气

1—定模板 2—合金块 3—型芯 4—型芯固定板

图7-25 排气杆

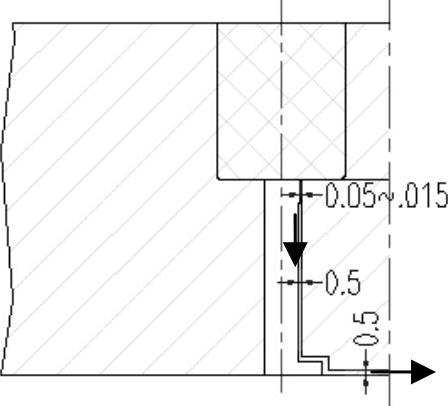

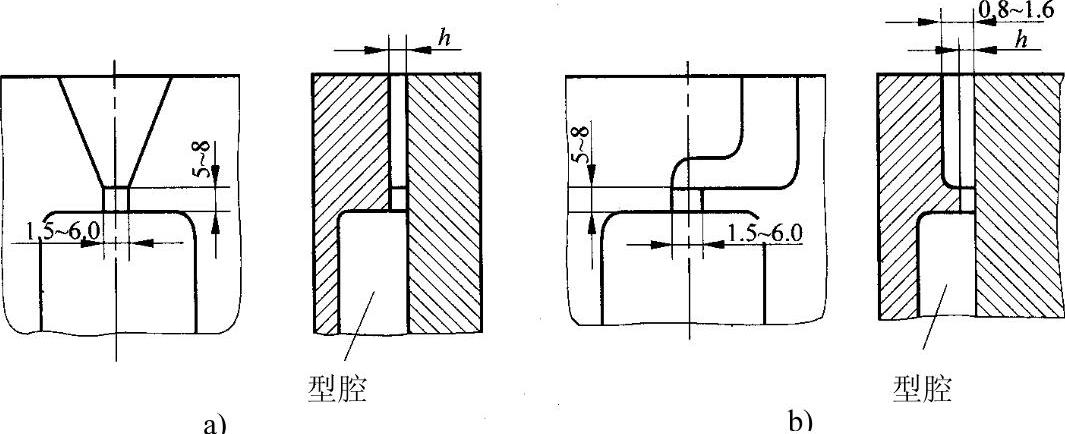

3)排气槽。对于成型时容易产生气体的塑料熔体,或采用快速注射成型工艺时,常要在分型面上开设排气槽排气,其形式和尺寸如图7-26所示。图7-26a所示是在离型腔约5~8mm处作成燕尾式排气槽,图7-26b所示是为了防止排气槽正对操作人员发生事故所采用的改进形式。

图7-26 排气槽(https://www.xing528.com)

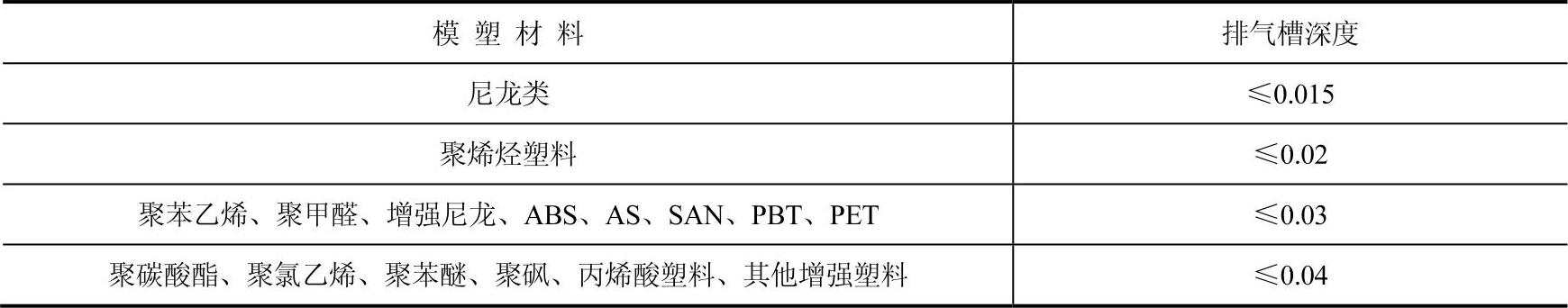

排气槽位置和大小的选定主要依靠经验。通常将排气槽开在分型面上,经过试模后再修改或增加,保证排气的迅速、完全,并且排气速度要与充型速度相适应。根据经验,常用塑料的排气槽深度的取值见表7-1。

表7-1 常用塑料的排气槽深度 (单位:mm)

实训—模具排气系统的结构实例剖析

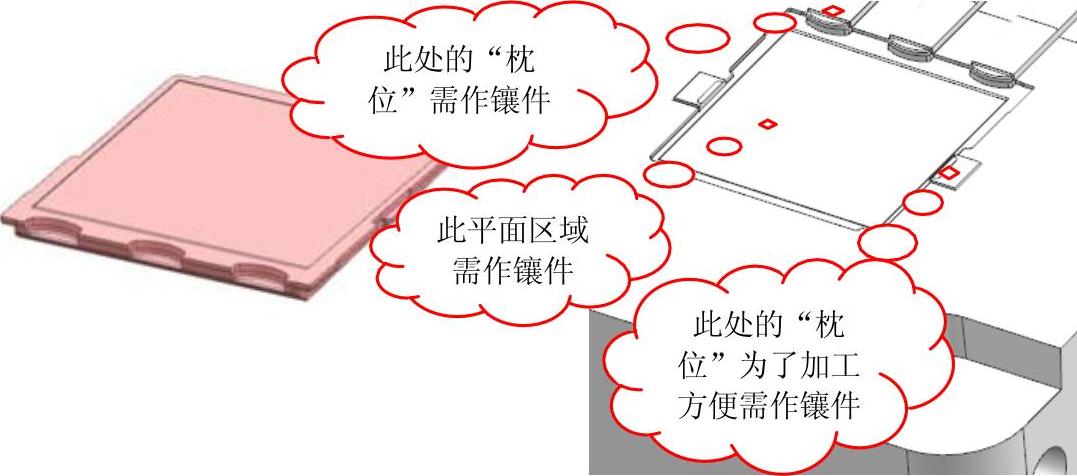

前面主要介绍了模具排气系统的结构特点,下面以一个典型的电器后盖模具为设计案例,分析讲解一下排气系统镶件的设计。

电器后盖为一塑料制件,材料为PC+ABS。其结构比较简单,属于平板件。平面区域容易出现排气不良现象,致使产品出现翘曲缺陷。后盖模具的成型零件如图7-27所示。

图7-27 后盖模具的成型零件

操作步骤

1)首先对模具成型部件进行分析。其平面区域容易出现排气不良现象,所以此区域不但要加装顶针,而且要作镶件结构。具体结构如图7-28所示。

图7-28 模具排气结构分析

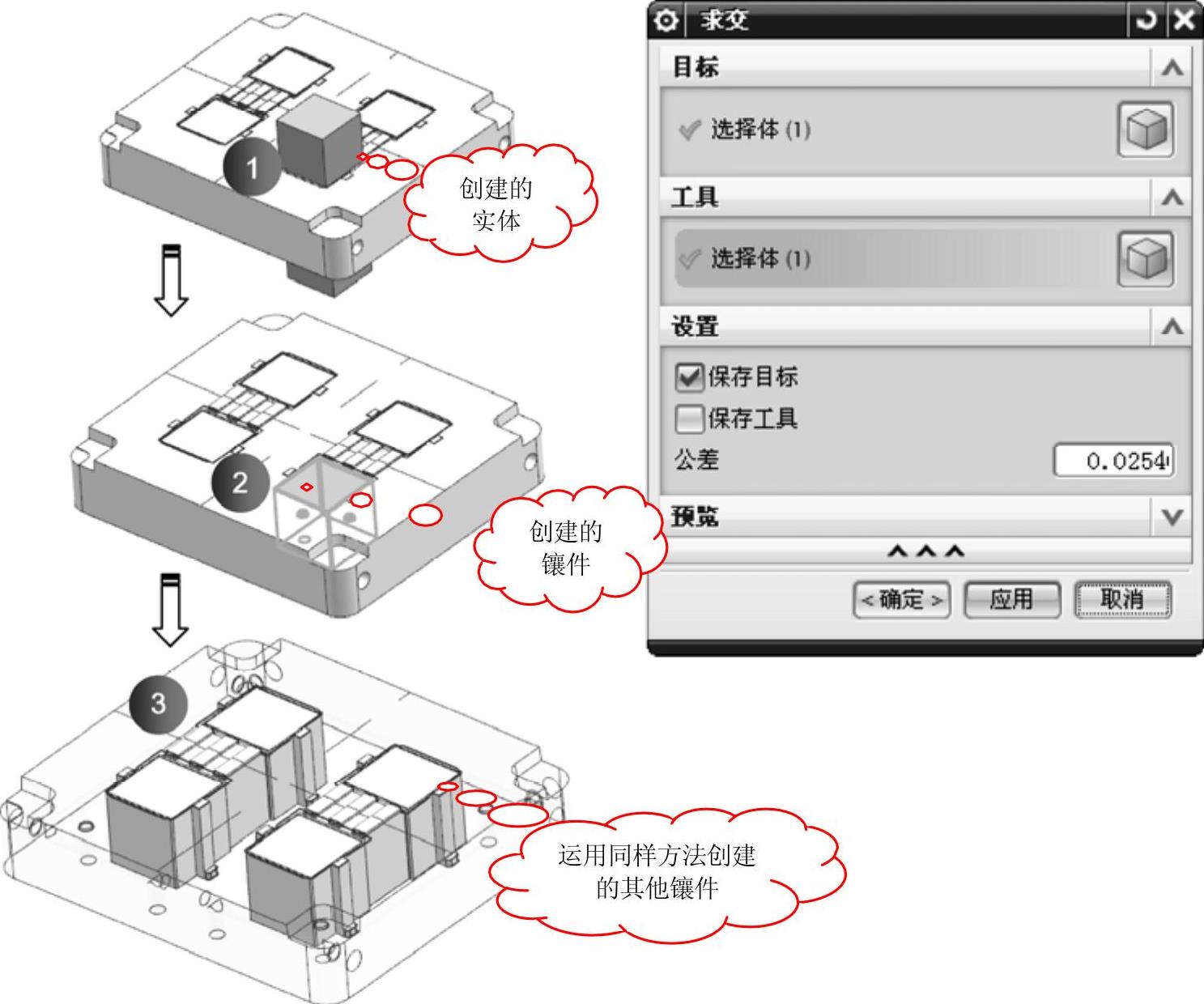

2)在建模环境下运用【求交】命令创建排气镶件。首先单击【建模】工具条中的【拉伸】按钮 ,创建实体块。然后运用【求交】命令完成镶件的创建。具体操作如图7-29所示。

,创建实体块。然后运用【求交】命令完成镶件的创建。具体操作如图7-29所示。

图7-29 创建排气镶件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。