1.焊前准备

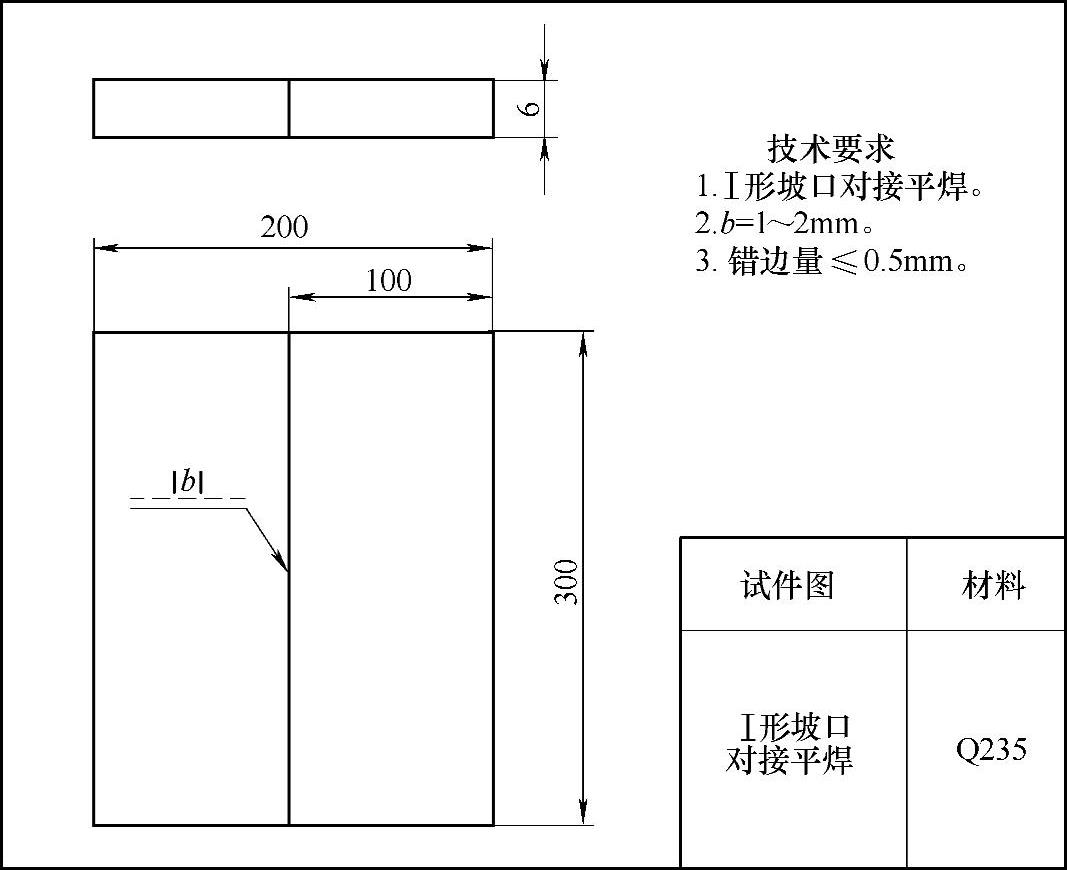

(1)试件材质 Q235钢。

(2)试件尺寸 300mm×100mm×6mm,数量2件。

(3)坡口形式 Ⅰ形坡口,如图6-40所示。

(4)焊接要求 双面焊。

(5)焊接材料 E4303(J422),ϕ3.2mm或ϕ4.0mm。

(6)焊接设备 BX3-300型焊机或ZX5-400型焊机。

(7)辅助工具 角向打磨机、焊条保温筒、钢丝刷、锤子、扁铲、300mm钢直尺。

图6-40 I形坡口对接平焊试件图

2.试件装配

(1)试件打磨及清理 清除坡口面及坡口正反面两侧各20mm范围内的油污、锈蚀、水分及其他污物,直至露出金属光泽。

(2)试件组对 装配间隙为1~2mm;错边量≤0.5mm。

(3)定位焊 采用与焊接试件相同牌号的焊条,定位焊2点,位于试件两端20mm的坡口内,定位焊缝长度10~15mm,并将定位焊缝修磨成缓坡状。

3.焊接参数

I形坡口对接平焊双面焊的焊接参数见表6-4。

表6-4 I形坡口对接平焊双面焊的焊接参数

(https://www.xing528.com)

(https://www.xing528.com)

4.操作要点及注意事项

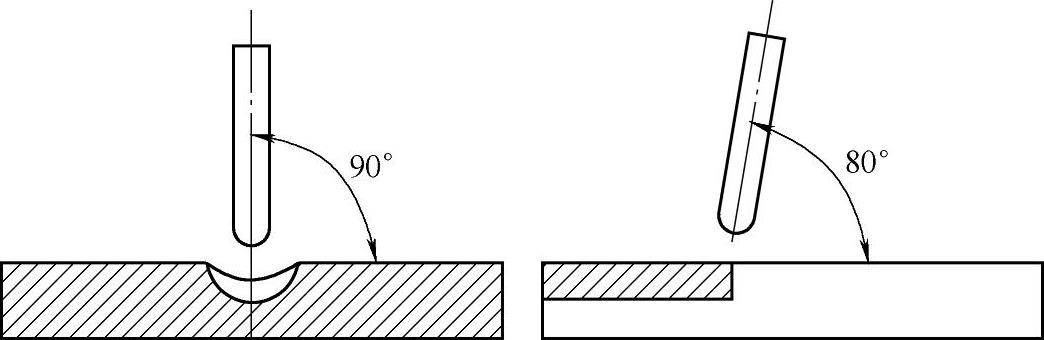

1)正面打底层焊接。打底焊采用直径3.2mm的焊条,采用直线形运条法或直线往返形运条法,采用短弧焊接,并应使熔深达到板厚的2/3,焊条角度如图6-41所示。

2)正面盖面层焊接。盖面焊缝采用直径4.0mm的焊条,采用直线形运条法或直线往返形运条法,焊缝宽度为8~10mm,余高应小于1.5mm,焊条角度如图6-41所示。

图6-41 焊条角度

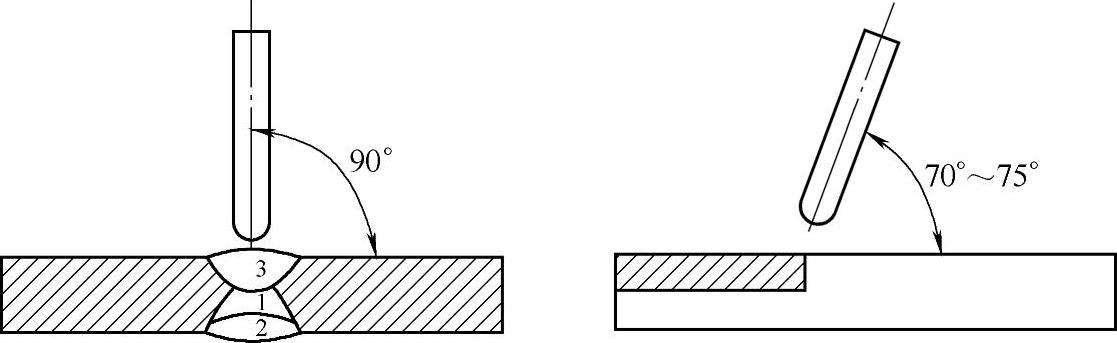

3)反面盖面层焊接。正面焊缝焊完后,首先将背面熔渣清除干净,用直径4.0mm的焊条,适当加大焊接电流,保证与正面焊缝内部熔合,以免产生未焊透。运条速度应慢些,采用直线形运条或焊条做微微的搅动,以获得较大的熔深和熔宽,焊条角度如图6-42所示。

图6-42 焊条角度

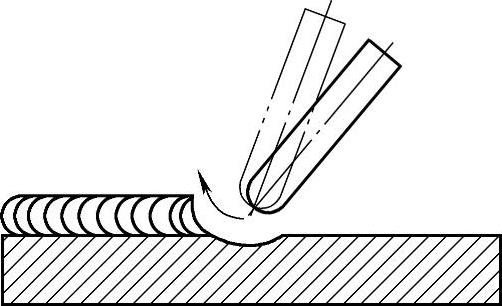

4)运条过程中,若发现熔渣与熔化金属混合不清时,可把电弧拉长,同时将焊条向前倾斜,利用电弧的吹力吹动熔渣,并做向熔池后方推送熔渣的动作,如图6-43所示。动作要快捷,以免熔渣超前而产生夹渣的缺陷。

5)焊后清理表面飞溅。

5.焊缝质量检查

图6-43 推送熔渣的方法

1)焊缝宽度比坡口每侧增宽0.5~2.5mm,焊缝宽度差≤3mm,余高0~3mm,余高差≤2mm。

2)咬边深度≤0.5mm,长度不得超过焊缝长度的20%。未焊透深度≤1.5mm,总长度不得超过焊缝有效长度的10%。背面凹坑深度≤1mm,总长度≤焊缝有效长度的10%。

3)内部缺陷按GB/T 3323—2005的规定,Ⅱ级为合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。