等离子弧切割的工艺参数包括切割电流、切割电压、切割速度、气体流量以及喷嘴距工件的高度。

1.切割电流

电流和电压决定了等离子弧的功率。切割电流与电极尺寸、喷嘴孔径、切割速度有关。切割电流过大,容易烧损电极,烧坏喷嘴,容易产生双弧现象,切割表面粗糙;切割电流过小,工件不能割透。

在其他参数给定的情况下,切割电流I(A)与喷嘴孔径d(mm)的关系如下

I=(70~100)d

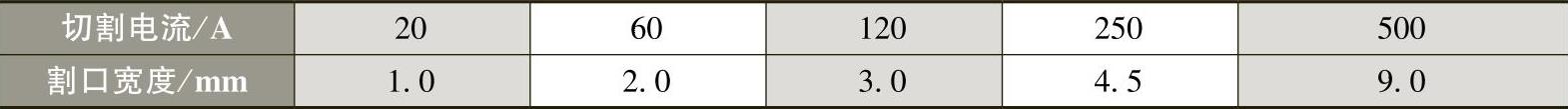

对于确定厚度的板材,切割电流越大,切割速度越快。但切割电流过大,易烧损电极和喷嘴,且易产生双弧,因此对一定的电极和喷嘴有一定合适的电流。切割电流也影响切割速度和割口宽度,切割电流增大会使弧柱变粗,致使切口变宽,易形成V形割口。等离子弧切割电流与割口宽度的关系见表13-13。

表13-13 等离子弧切割电流与割口宽度的关系

2.切割电压

虽然可以通过提高电流增加切割厚度及切割速度,但单纯增加电流使弧柱变粗,切口加宽,所以切割大厚度工件时,提高切割电压的效果更好。空载电压高,易于引弧。可以通过增加气体流量和改变气体成分来提高切割电压,但一般切割电压超过空载电压的2/3后,电弧就不稳定,容易熄弧。因此,为了提高切割电压,必须选用空载电压较高的电源,所以等离子弧切割电源的空载电压不得低于150V,是一般切割电压的2倍。

切割大厚度板材和采用双原子气体时,空载电压相应要高。空载电压还与割枪结构、喷嘴至工件距离、气体流量等有关。

3.切割速度

切割速度是切割过程中割炬与工件间的相对移动速度,是切割生产率高低的主要指标。切割速度对切割质量有较大影响,合适的切割速度是切口表面平直的重要条件。在切割功率不变的情况下,提高切割速度使切口表面粗糙不平直,使切口底部熔瘤增多,清理较困难,同时热影响区及切口宽度增加。

切割速度取决于材质板厚、切割电流、气体种类及流量、喷嘴结构和合适的后拖量等。在同样的功率下,增加切割速度将导致切口变斜。切割时割炬应垂直于工件表面,但有时为了有利于排除熔渣,也可稍带一定的后倾角。一般情况下倾斜角不大于3°是允许的,所以为提高生产率,应在保证切透的前提下尽可能选用大的切割速度。

4.气体流量

气体流量的大小影响电弧压缩的程度及吹除熔化金属的效果。气体流量要与喷嘴孔径相适应。气体流量大,利于压缩电弧,使等离子弧的能量更为集中,提高了工作电压,有利于提高切割速度和及时吹除熔化金属。当气体流量过大时,会因冷却气流从电弧中带走过多的热量,反而使切割能力下降,电弧燃烧不稳定,甚至使切割过程无法正常进行。当流量过小时,电弧压缩程度不好,切割功率达不到要求,切口质量不高。气体流量和切割速度选择不当,会使切口和工件产生毛刺(或称熔瘤、黏渣)。

适当地增大气体流量,可加强电弧的热压缩效应,使等离子弧更加集中,同时由于气体流量的增加,切割电压也会随之增加,这对提高切割能力和切割质量是有利的。

5.喷嘴距工件高度(https://www.xing528.com)

喷嘴到工件表面间的距离增加时,电弧电压升高,即电弧的有效功率提高,等离子弧柱显露在空间的长度将增加,弧柱散失在空间的能量增加。结果导致有效热量减少,对熔融金属的吹力减弱,引起切口下部熔瘤增多,切割质量明显变坏,同时还增加了出现双弧的可能性。

当距离过小时,喷嘴与工件间易短路而烧坏喷嘴,破坏切割过程的正常进行。在电极内缩量一定(通常为2~4mm)时,喷嘴距离工件的高度一般为6~8mm;切割厚度较大的工件时,可增大到10~15mm;空气等离子弧切割和水再压缩等离子弧切割的喷嘴距离工件高度可略小于2~5mm,过大会降低切割能力,距离过小,容易烧坏喷嘴。除了正常切割外,空气等离子弧切割时还可以将喷嘴与工件接触,即喷嘴贴着工件表面滑动,这种切割方式称为接触切割或笔式切割,切割厚度约为正常切割时的一半。

6.电极内缩量

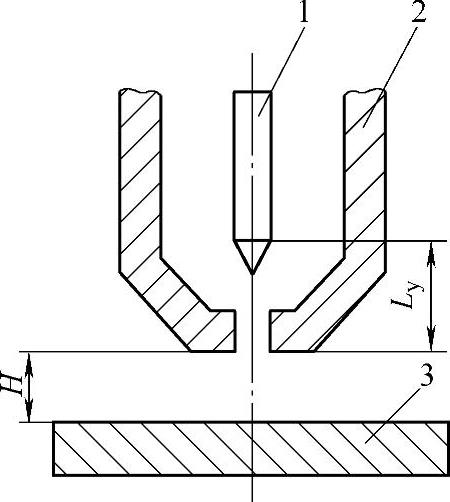

电极端部与喷嘴的距离Ly称为电极内缩量,如图13-14所示。电极内缩量是等离子弧切割的重要参数,它极大地影响着电弧压缩效果及电极的烧损。内缩量越大,电弧压缩效果越强。但内缩量太大时,电弧稳定性反而差。内缩量太小,不仅电弧压缩效果差,而且由于电极离喷嘴孔太近或者伸进喷孔,使喷嘴容易烧损,而不能连续稳定地工作。为提高切割效率,在不致产生“双弧”及影响电弧稳定性的前提下,应尽量增大电极的内缩量,一般取8~12mm为宜。

图13-14 等离子弧切割时电极内缩量示意图

1—电极 2—喷嘴 3—割件

H—喷嘴与割件距离 Ly—电极内缩量

7.各种不同材料的等离子弧切割工艺参数

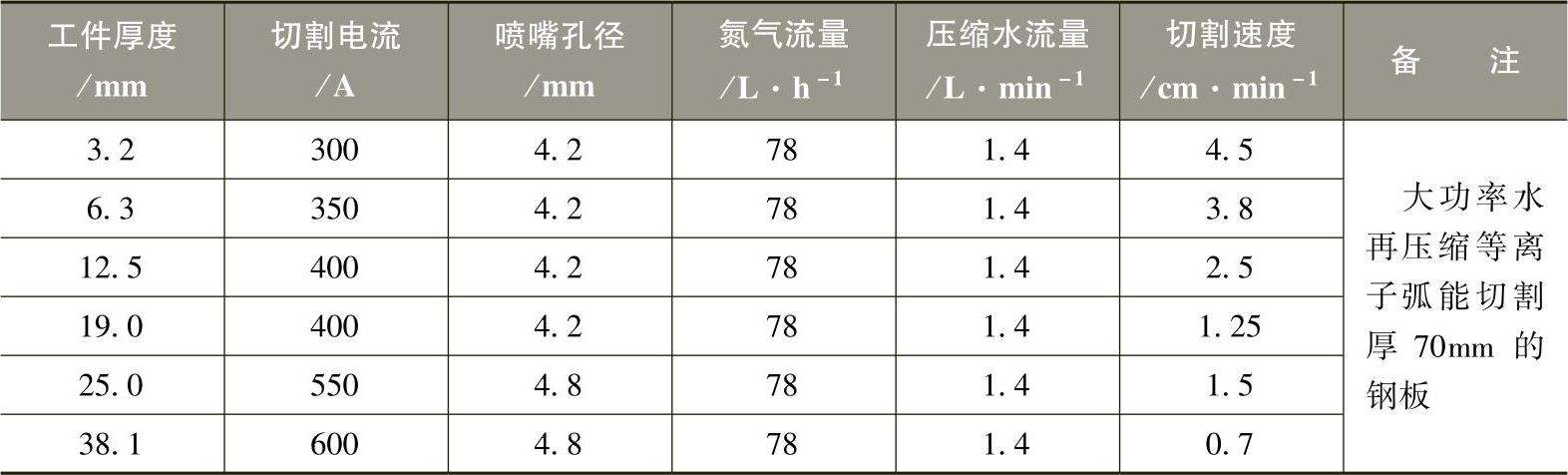

各种不同厚度材料的等离子弧切割工艺参数见表13-14。水再压缩等离子弧切割有色金属、高合金钢的工艺参数见表3-15。水再压缩等离子弧切割碳钢的工艺参数见表13-16。

表13-14 各种不同厚度材料的等离子弧切割工艺参数

表13-15 水再压缩等离子弧切割有色金属、高合金钢的工艺参数

表13-16 水再压缩等离子弧切割碳钢的工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。