材料在加工过程中可能会因为各种原因而产生各部分变形不一致的现象,但由于它是一个不可分割的整体,因此各部分不可能单独自由变形,相互制约的结果在材料内部各部分之间产生了相互平衡的应力,称为内应力。随着加工过程的进行,引起变形不均匀的条件发生变化,内应力也发生变化。加工过程中,不同时期的内应力称为瞬时内应力。加工结束后最终存在于材料内部的应力称为残余应力。引起加工过程中材料各部分变形不协调的原因是多种多样的,概括起来主要有以下几种情况。

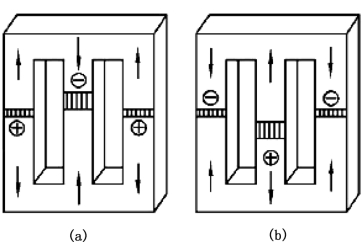

图6-36 金属框架的不均匀加热

(a)加热时的应力状况;(b)冷却后残余应力状况

(1)由于不均匀加热或冷却引起的材料各部分膨胀或收缩不一致产生的热应力。最典型的例子是一个金属框架的不均匀加热,见图6-36。如果仅对金属框架中的中心杆进行加热,则中心杆受热后的膨胀受到两侧杆的限制而不能自由伸长,结果是中心杆受压、两侧杆受拉,形成了相互平衡的内应力体系(见图6-36(a))。如果中心杆的加热温度不高,形成的内应力尚低于材料的屈服极限,则框架内没有塑性变形产生,此时中心杆冷却后将恢复到原来的长度,框架内的内应力完全消失,残余应力为零。如果中心杆的加热温度很高,发生了压缩塑性变形,中心杆冷却后的长度要短于它原来的长度,但由于受到两侧杆的限制,使中心杆受拉,而两侧杆受压。因此,在这种加热条件下,冷却后框架内的应力不为零,而有残余应力存在。残余应力的分布与加热过程中的应力分布不同:加热时中心杆受压、两侧杆受拉;冷却后是中心杆受拉、两侧杆受压(见图6-36(b))。这类由于不均匀加热或冷却引起的热应力在材料加工过程中普遍存在,如焊接和激光表面改性时采用集中热源的局部加热,大截面锻件在炉中加热速度过快引起的锻件内外温度的不均匀,以及铸件各部分截面不同引起的不均匀冷却等都是产生热应力的根本原因。

(2)因相变不同步而产生的组织应力(或称相变应力)。材料在固态相变时一般伴随有体积的变化,而不均匀加热或冷却可导致材料内部各部分相变不同步,因相变不同步而在材料中产生的内应力称为组织应力。例如,钢中奥氏体的比体积(0.122~0.125cm3/g)小于铁素体的比体积(0.127cm3/g);当钢材加热过程中出现外表温度高于内部温度时,由于外表先于内部发生奥氏体转变,外表的体积收缩受到内部金属的限制,因此造成外表受拉、内部受压的内应力分布。而在冷却过程中,外表温度低于内部,外部先发生由奥氏体向铁素体的转变,铁素体的体积膨胀受到内部尚未发生奥氏体相变部位的拘束,从而外表部位受压、内部受拉。(https://www.xing528.com)

(3)塑性加工时如果出现材料各部分的变形量不同,则也会在材料内部各部分之间造成内应力,如图6-37所示。将带凸肚轧辊轧制成板材时,由于中间和两边的压下量不同导致板材中部延伸量明显大于两边,但由于中部受两边的限制而不能自由伸长,这就产生了中部受压、两边受拉的内应力,加工结束后这部分内应力仍将保留在板材中成为残余应力。

图6-37 变形不均匀引起的内应力

(a)带凸肚的轧辊;(b)无拘束时的变形情况;(c)受拘束后应力情况

(4)由机械阻碍引起的附加应力。前面3种情况下的内应力都是由同一物体(或构件)内一部分材料对另一部分材料的拘束作用引起的,因此都属于自拘束引起的、在物体内部相互平衡的内应力。而机械阻碍引起的附加应力是受物体(或构件)外部拘束件对它的变形的限制所引起的,是在它与拘束件之间相互平衡的一种作用力和反作用力,实际上也就是物体与拘束件之间形成的一种内应力。与通常内应力的不同之处是:一旦外部拘束去除,该附加应力也就随之消失。例如,铸造时如果铸型和型芯强度较高、退让性较差时就会使铸件的收缩受到阻碍,在铸件内产生拉应力。这种应力虽然在铸型或型芯去除后就能消除,但如果拉应力很大,则在铸型或型芯消除之前就有可能在铸件内产生裂纹。因此,这种加工过程中出现的附加应力也应受到重视。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。