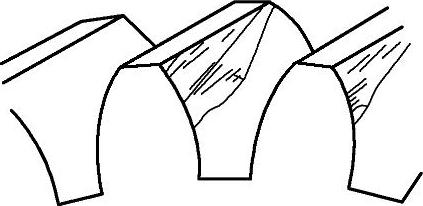

(1)正时齿轮常见的损伤 正时齿轮常见的损伤有齿面磨损、齿面疲劳剥落或腐蚀麻点、轮齿崩角或轮齿折断、键槽配合松动等。正时齿轮常见的损伤如图9-23~图9-26所示。

图9-23 齿轮快速磨损痕迹示意图

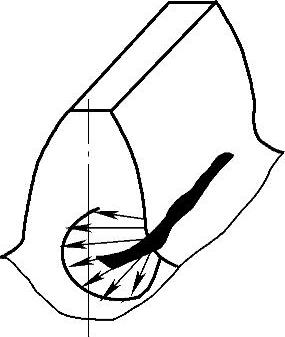

图9-24 齿面疲劳磨损

图9-25 牙齿裂纹

图9-26 牙齿断裂

1)齿轮齿面磨损。

① 齿面磨损的特点:磨损发生在整个齿面上,使齿面呈现均匀的光洁度。

② 齿面磨损的影响:齿面磨损后,将使轮齿的厚度变薄,啮合间隙增大,运转中出现异响,传动时产生冲击载荷,严重时,导致轮齿破碎或折断。

③ 检查轮齿的磨损情况时,通常是用齿厚游标卡尺卡在分度圆处测量其弦齿厚度,若齿轮弦齿厚度磨损超过0.5mm以上,应更换齿轮。

2)疲劳剥落、腐蚀麻点。疲劳剥落与腐蚀麻点同时存在。当压力超过金属的屈服极限时,齿轮齿面便产生细小的疲劳裂纹,进而使表面金属微粒剥落,形成斑点、麻点,加上空气中的氧化物质与机油中的酸性物质的腐蚀进而形成麻点状凹坑。齿面出现剥落时,齿轮传动不平稳,甚至产生冲击。

3)轮齿折断常见的原因:由于使用操作不当所造成,如突然猛加油门等,或是制造齿轮的材料不好,热处理不合格等。发生断齿后,柴油机不能起动工作。

(2)正时齿轮的鉴定与处理 有下列情况之一,应更换新齿轮:

1)齿轮轮齿产生裂纹或断裂。

2)齿轮齿面疲劳剥落,剥落面积达到工作面的20%。(https://www.xing528.com)

3)齿轮齿面磨损,轮齿啮合间隙超过0.5mm。

4)齿轮内孔磨损量超过0.05mm以上时。

5)键槽宽度磨损,超过极限0.08mm以上时。

(3)齿轮的修复

1)对于齿轮表面的轻微斑点、剥落及磨损痕纹,可用油石修磨平整后继续使用。

2)齿轮磨损,啮合间隙超过极限时,可采用直流电焊机,高碳钢或普通堆焊焊条堆焊,对齿轮的全齿进行修复,即一个齿、一个齿地堆焊,再一个齿、一个齿地加工成形。此种方法费工费时,很不合算,故很少采用,这里就不作介绍。

3)断掉个别轮齿的修复。

① 焊前应用汽油将断齿部位的油污清洗干净,必要时,用手砂轮机磨去残缺的疲劳层。

② 用直流电焊机,低碳钢焊条和锰钢堆焊焊条,焊条直径为ϕ3.2mm,焊接电流为90~100A。

③ 堆焊方法:先用低碳钢焊条堆焊齿根,焊层高度堆至全齿高的1/3;再用锰钢堆焊焊条(或普通堆焊焊条)堆焊其余2/3齿高的部分(即齿面和齿顶部分);堆焊的宽度要比齿轮的厚度大2mm左右,便于焊后加工修整。堆焊时要注意控制温度,不要一次把一个齿堆焊完,要分几层堆焊,每焊完一层后待冷至65℃以下再焊一层,以提高焊层的硬度,使轮齿更加耐磨。

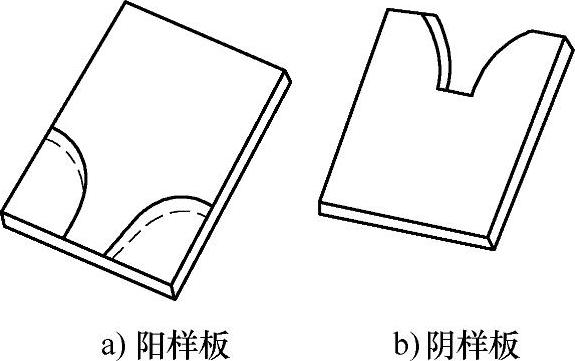

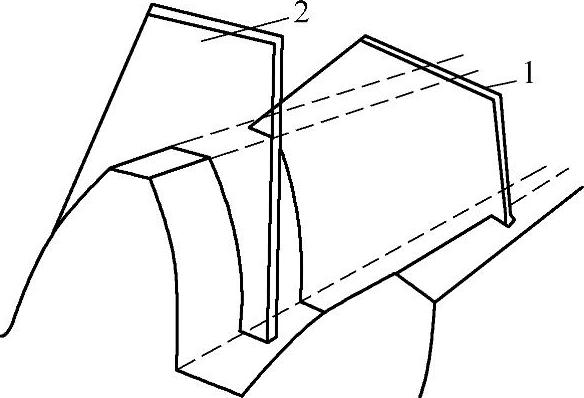

④ 按轮齿的形状,用手砂轮机对焊后的轮齿进行打磨,逐渐将轮齿磨削成形,再用锉刀、油石修整,随时用标准牙形试测,使形状接近于原来轮齿的模样。否则,齿轮在传动时会产生啮合不均,因受力过大再次断牙。标准牙形试测如图9-27和图9-28所示。

⑤ 整形后加热淬火。

图9-27 测量齿轮用的阳样板和阴样板

图9-28 用样板检查齿形

1—阳样板 2—阴样板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。