从广义上讲,焊接工艺要素包括对接头性能和致密性起决定性作用的所有工艺因素。除焊接方法这一首先考虑的重要工艺要素以外,焊接工艺要素还包括焊接接头的形式与拘束度、焊前的加工和准备、焊件材料的种类和规格、焊接材料、焊前预热、层间温度和低温后热处理、焊后热处理、焊接热输入、操作技术、焊后检查等。

1.焊接接头的设计

焊接接头的设计主要包括确定接头的形式和位置、设计坡口形式和尺寸、制订对接头质量的要求等。设计时,必须考虑焊接接头与母材金属的等强性、等塑性以及焊接接头的工艺性和经济性。

焊接接头应布置在便于组装、焊接和检查的部位,焊接坡口形状和尺寸要适合所采用的焊接方法和工艺,具有较高的抗裂性并能防止焊接变形,易于焊透并能避免形成其他焊接缺陷。同时,要尽量减少焊接接头的数量,并在保证接头性能的前提下,减薄焊缝金属的厚度。

2.焊件的热处理

将金属加热到一定温度,在这个温度下保温一定时间,然后以一定的冷却速度冷却到室温,这个过程叫做热处理。在冷却过程中,不同的冷却速度对金属的组织和性能变化将产生很大的影响。

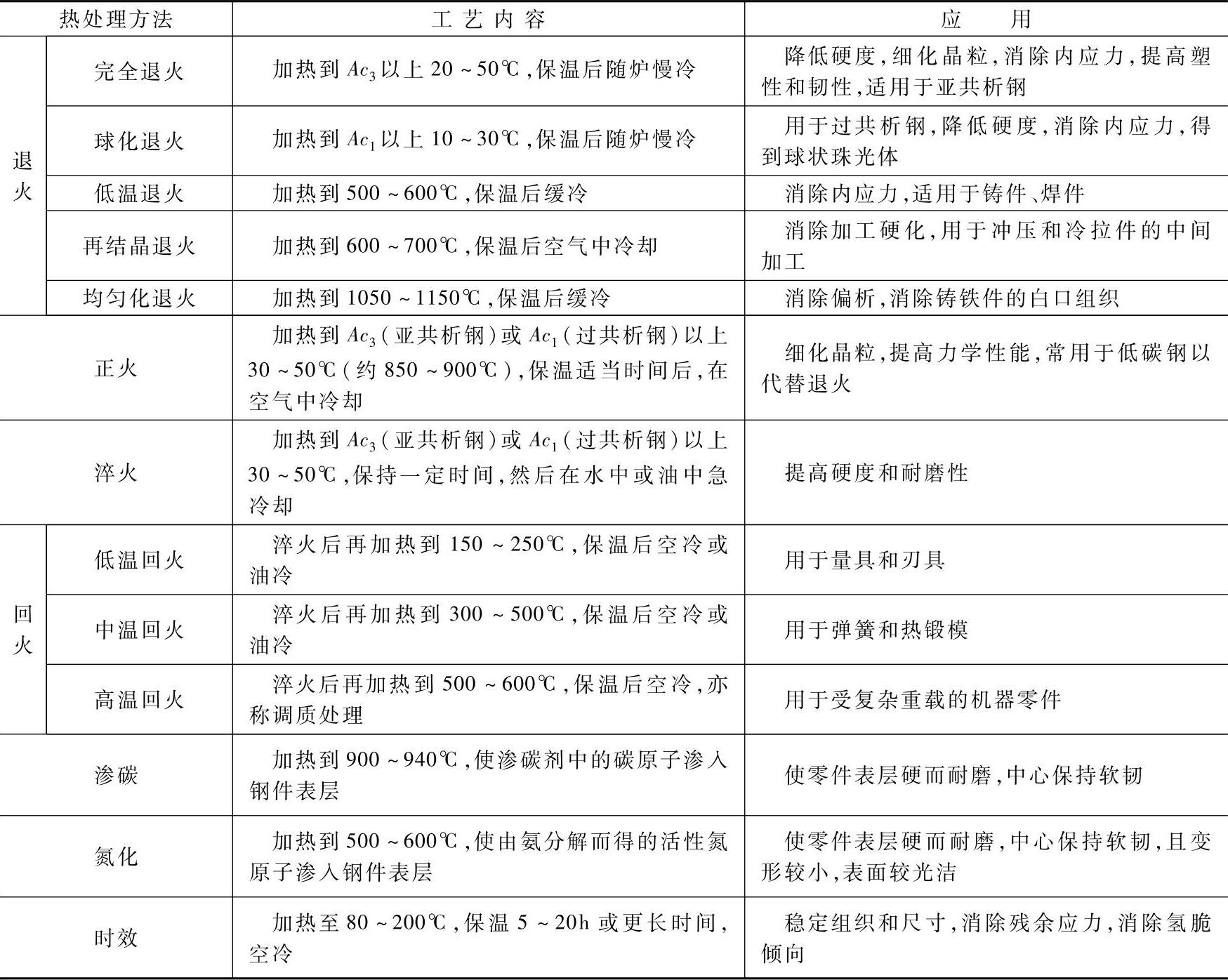

(1)常用的热处理方法 热处理主要是作为一种金属加工工艺应用在工业中,使得每一种钢在不同的热处理以后能获得不同的组织和性能,以适应加工和使用的需要。表1-2介绍了常用热处理的工艺和应用。

表1-2 常用热处理方法的工艺和应用

(2)热处理工艺代号 为了表示方便准确,国家标准部门对热处理工艺代号及技术条件的表示方法作了统一规定,见表1-3。

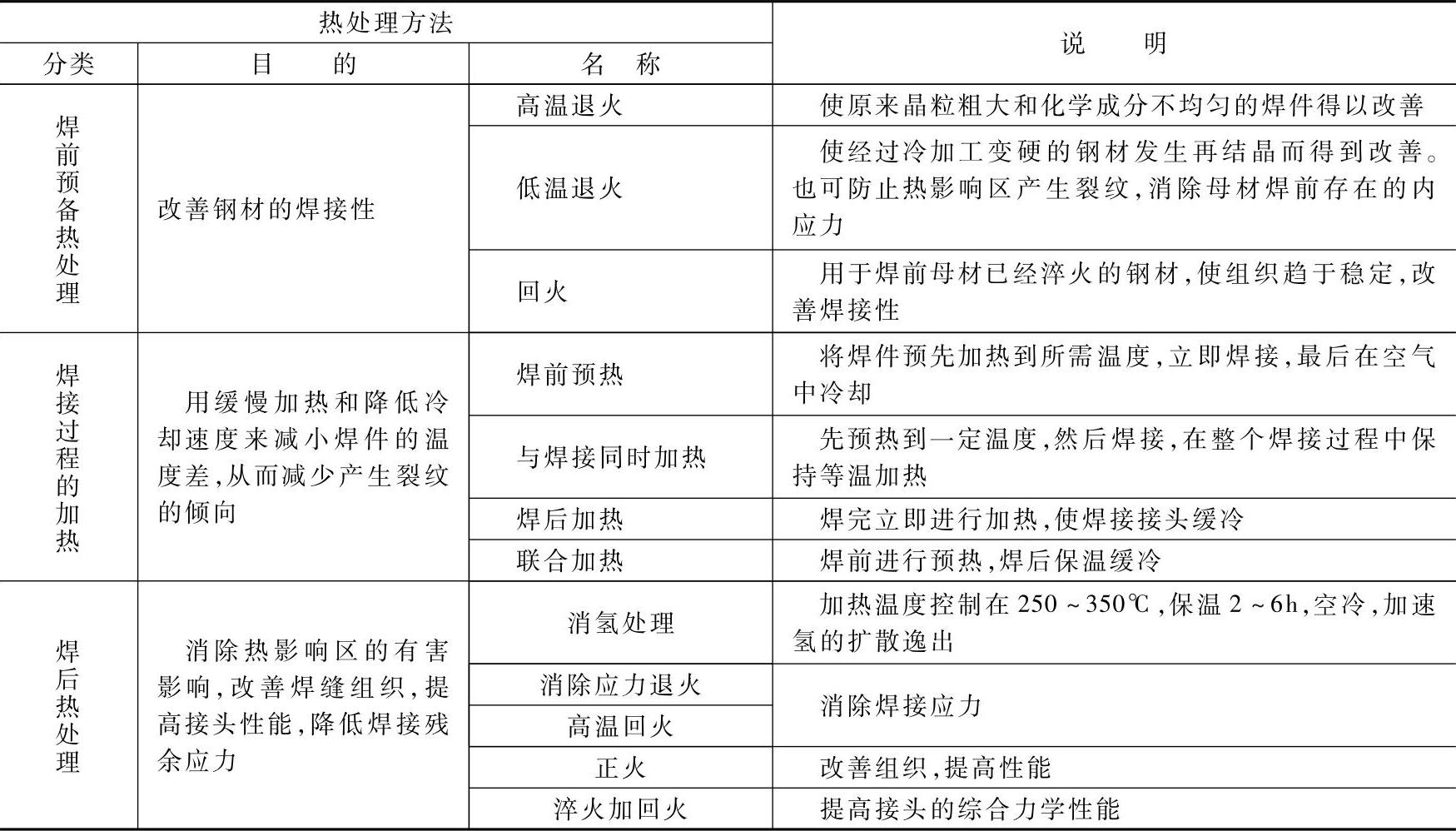

(3)热处理工艺方法的选择 选择热处理工艺时,要考虑焊件的设计要求、材料特性和工艺要求。表1-4为焊件常用的热处理方法。焊接过程的加热温度由材料性质、焊接方法、结构大小等因素确定。

表1-3 热处理工艺代号及技术条件的表示方法

注:回火,发蓝用文宇标注。

表1-4 焊件常用的热处理方法(https://www.xing528.com)

3.焊接能量参数和操作技术

(1)焊接能量参数 焊接能量参数是指焊接电流、电弧电压、焊接速度、焊接电源和脉冲参数等。焊接能量参数通常以熔焊时,由焊接能源输入给单位长度焊缝上的热能即热输入来表示,它决定了焊缝和热影响区的冷却速度,由此也决定了低合金钢和中合金钢焊接接头的淬硬程度、氢的扩散速度以及焊接残余应力水平,最终影响到接头的冷裂倾向。在焊接对焊接热循环不敏感的钢材时,焊接能量参数的大小对焊接接头的性能不会产生明显的影响,主要根据所要求的熔深和焊缝形状来选择。

在中、低合金钢焊接时,采用焊接热输入高的焊接方法如埋弧焊和电渣焊等,由于延长了冷却时间而提高了接头的抗冷裂性。但对于某些合金钢来说,过高的热输入可能明显地降低接头的冲击韧度和强度,如对铬镍奥氏体不锈钢、含铌稳定元素的铬镍不锈钢,要在保证接头各层焊缝良好熔合的前提下,尽可能采用低的焊接热输入即以较低的焊接电流和较高的焊接速度施焊。

当采用脉冲电流焊接时,脉冲参数为基值电流、脉冲电流和脉冲频率(或基值电流时间和脉冲电流时间)。

(2)焊接操作技术 焊接操作技术包括焊接位置、焊接顺序、运条方式、焊丝摆动参数、焊道层数和清根方法等。对于大多数结构材料和大多数焊接方法来说,操作技术对接头的性能不会产生明显的影响,但对焊件的质量如焊接变形、各种焊接缺陷的形成、焊接应力的分布等会产生一定的影响。在一些特种焊接方法如电子束焊、激光焊、摩擦焊等方法,操作技术可能成为重要的焊接参数。

在焊接热敏感性高的钢材时,要将改变焊接热输入的操作技术参数作为重要参数来考虑。如在低合金高强度钢中,运条方式、摆动参数和焊缝层数都会明显影响接头的冲击韧度。在奥氏体不锈钢焊接中,必须采用窄焊道技术(小参数、快焊速、严格控制层间温度),焊接过程中不应摆动焊条,以提高焊道的冷却速度,确保接头的耐蚀性。

4.焊后检验

焊件的焊后检验可分为两大类,一类是破坏性检验,另一类是非破坏性检验。

非破坏性检验是采用各种物理手段检验焊接接头的致密性,而不破坏焊接结构完整性的检验方法。在焊接结构中常用的非破坏性检验的方法有外观检查、射线探伤、超声波探伤、磁粉探伤、渗透探伤、水压试验和泄漏试验。

对于重要的焊接结构,原则上要对所有的强度焊缝作100%的无损检测,以查明焊接接头中任何不允许存在的焊接缺陷。在焊接质量持续稳定的前提下,为缩短制造周期,降低产品的检验成本,可以按结构重要性等级,适当减少焊缝的无损探伤比率。对于一些重要的焊接结构,最好采用综合探伤法,即对所检焊接接头同时采用两种以上的探伤方法,或者在焊接构件制造的不同阶段,采用不同的探伤方法,以最大限度地提高缺陷探测概率。

破坏性检验是指直接从产品的焊接接头上取样,进行各种理化性能的检验方法。从接头取样后,产品的完整性即被破坏。如产品为小直径管件,则直接从产品管件的焊接接头中取样,抽样后按产品图样的结构形状和尺寸规定,将管件重新焊接。在一些大型焊接结构中,如压力容器、钢结构、船体等,不可能也不允许从产品的焊接接头中取样,这时只能单独焊制产品试样板,代表产品的焊接接头进行破坏性检验。

焊接接头理化性能检验项目包括拉伸试验、冷弯试验、冲击试验、金相检验、硬度试验、化学成分分析和晶间腐蚀试验。对于每种焊接接头的具体检验项目,要按产品制造规程的要求进行。总之,焊后检验是保证焊接产品质量的必要手段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。